Навигация

Выбор режущего инструмента и оснастки

8.3 Выбор режущего инструмента и оснастки

Для выполнения переходов операции 10 принимаем следующие режущие инструменты:

Т1, Т2 Резцы проходные ГОСТ 26611-85 Т5К10;

Т3 Резец контурный тип 1 ГОСТ 20872-80 Т15К6.

Для выполнения переходов операции 20 принимаем следующие режущие инструменты:

Фреза шпоночная Ø22 ГОСТ 4675-71 Р6М5;

Фреза шпоночная Ø25 ГОСТ 4675-71 Р6М5.

8.4. Расчет режимов резания

Расчет режимов резания для всех технологических переходов выполнен по методике [2].

Операция 10:

Переход 1

Глубина резания 4мм;

Подача резца 0,2 мм/об;

Переход 2

Глубина резания 3мм;

Подача резца 0,2 мм/об;

Операция 20:

Переход 1

Глубина резания 9мм;

Подача 0,7 мм/об.

Переход 2

Глубина резания 9мм;

Подача 0,7 мм/об.

Скорость резания рассчитывается:

![]() (8.1)

(8.1)

где ![]() - коэффициент и показатели степени, зависящие от вида обработки;

- коэффициент и показатели степени, зависящие от вида обработки;

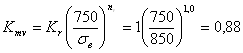

![]() (8.2)

(8.2)

где ![]() - коэффициент, учитывающий влияние материала заготовки на скорость;

- коэффициент, учитывающий влияние материала заготовки на скорость;

![]() - учитывающий состояние поверхности;

- учитывающий состояние поверхности;

![]() - учитывающий материал инструмента.

- учитывающий материал инструмента.

Расчет

Операция 10

Переход 1 Переход 2

;

;

![]() =0,8 (поковка)

=0,8 (поковка)

![]() =0,65 (Т15К10)

=0,65 (Т15К10)

![]() =0,46

=0,46

;

;

![]() =1,0

=1,0

![]() =1,0 (Т15К6)

=1,0 (Т15К6)

![]() =0,44

=0,44

![]() (часовая стойкость)

(часовая стойкость)

![]()

![]()

![]()

![]()

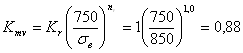

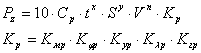

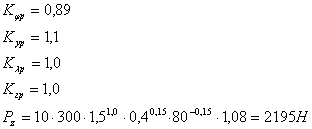

Для чернового перехода операции 10 проводим проверку по мощности станка:

где ![]() - учитывает прочностные свойства обрабатываемого материала;

- учитывает прочностные свойства обрабатываемого материала;

Мощность резания рассчитывается:

![]()

Данные режимы можно реализовать на станке 1К62.

Аналогичным образом рассчитаны режимы резания при фрезеровании.

Операция 20

Переход 1 Переход 2

![]()

![]()

![]()

![]()

8.5. Расчет норм времени

Время выполнения технологической операции в серийном производстве оценивается штучно-калькуляционным временем, определяемом по формуле:

![]()

где ![]() - подготовительно-заключительное время, мин;

- подготовительно-заключительное время, мин;

![]() - размер партии для запуска;

- размер партии для запуска;

![]() - штучное время обработки, мин;

- штучное время обработки, мин;

![]()

где ![]() - основное время обработки, мин;

- основное время обработки, мин;

![]() - вспомогательное время, мин;

- вспомогательное время, мин;

![]() - время технического обслуживания станка, мин;

- время технического обслуживания станка, мин;

![]() - время на отдых и личные надобности, мин.

- время на отдых и личные надобности, мин.

Расчет составляющих штучного времени представлен в таблице 8.1, 8.2.

Таблица 8.1.

Расчет норм времени на токарную операцию 10

| N пер. | Длина рабочего хода, Lрх,мм | Минутная подача, Sм,мм/мин | Основное время обработки, | Время на установку заготовки | Длина холост. хода, Lхх,мм | Вспомогат. время перехода, Твс,мин | Оперативное время, | Прим. |

| 1 | 0,15 | |||||||

| 2 | 205 | 68 | 3,0 | 230 | 1,5 | 4,5 | ||

| 3 | 405 | 220 | 1,8 | 430 | 0,8 | 2,6 | ||

| То = 4,8 | Твс = 2,3 | Топ = 7,1 | ||||||

Время технического обслуживания и отдыха 7% от Топ:

![]()

Штучное время:

![]()

Подготовительно-заключительное время: 10мин [2].

Штучно-калькуляционное время:

![]()

Таблица 8.2.

Расчет норм времени на токарную операцию 20

| N пер. | Длина рабочего хода, Lрх,мм | Минутная подача, Sм,мм/мин | Основное время обработки, | Время на установку заготовки | Длина холост. хода, Lхх,мм | Вспомогат. время перехода, Твс,мин | Оперативное время, | Прим. |

| 1 | 0,15 | |||||||

| 2 | 106 | 53 | 2,0 | 105 | 0,9 | 2,9 | ||

| 3 | 103 | 54 | 1,9 | 100 | 0,7 | 2,6 | ||

| То = 3,9 | Твс = 1,6 | Топ = 5,5 | ||||||

Время технического обслуживания и отдыха 7% от Топ:

![]()

Штучное время:

![]()

Подготовительно-заключительное время: 7 мин [2].

Штучно-калькуляционное время:

![]()

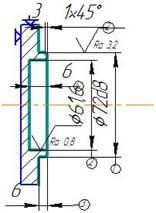

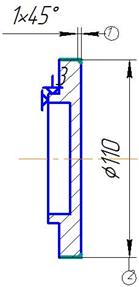

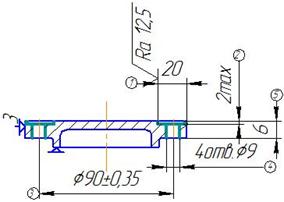

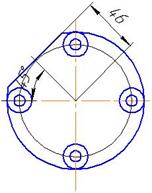

Результаты разработки технологических операций занесем в операционные карты и на операционный эскиз.

Заключение

Заключение проекта представлено в виде выводов:

1. Оценена актуальность проблемы, определены цель и задачи проекта.

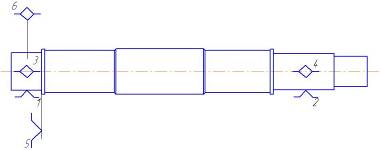

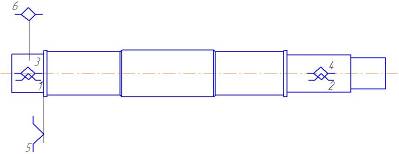

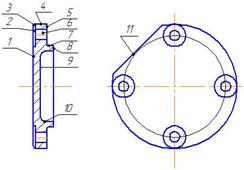

2. Выполнена оценка служебного назначения вала ведомого, разработан его технологический чертеж, произведена оценка технологичности конструкции детали.

3. Определен тип производства и форма организации технологического процесса.

4. По экономическому критерию выбран метод получения заготовок и разработана ее конструкция по ГОСТ 7505-89.

5. Обоснованно выбраны методы обработки поверхностей детали и разработан прогрессивный технологический маршрут ее изготовления.

6. Подробно проработана токарная операция, сделаны расчеты режимов резания и норм времени, разработана технологическая документация.

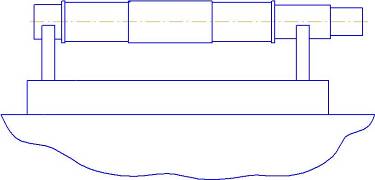

7. В графической части проекта представлены чертеж детали и ее заготовки, план изготовления вала ведомого, чертеж наладки токарной операции.

Список используемой литературы

1. Справочник технолога машиностроителя./ Под редакцией А.Г. Косиловой, Р. К. Мещерякова. – М .: Машиностроение, 1985.- Т.1,2.

2. Горбацевич А.Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения:- 4-е изд., перераб. и доп.- Выш. школа, 1983, ил.

3. Гжиров Р.И. Краткий справочник конструктора: Справочник - М.: Машиностроение, Ленинград, 1983год.

4. Михайлов А.В. Методическое указание «Определение операционных размеров механической обработки в условиях серийного производства»

Тольятти, 1992год.

5. Методические указания к проектированию заготовок.

6. Николаев С.В. Альбом образцов чертежей технологических наладок, МУ к курсовому проектированию, Тольятти, 2002, 12с.

7. Методические указания по разработке разделов курсового проекта по технологии машиностроения применительно к специальности 060800 «Экономика и управление предприятиями машиностроения».

Похожие работы

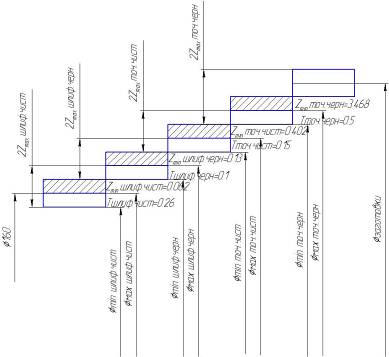

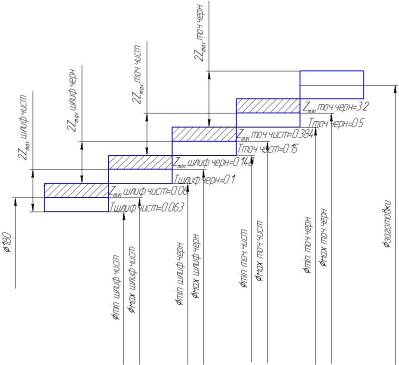

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев