Навигация

Определяем наименьшие размеры деталей

1.3. Определяем наименьшие размеры деталей.

Наибольший предельный размер отверстия: ![]()

![]()

Наименьший предельный размер отверстия: ![]()

![]()

Наибольший предельный размер вала.

![]()

Наименьший предельный размер вала.

![]()

1.4. Определяем величину допуска детали.

![]()

![]()

![]()

![]()

1.5. Определяем величину допуска посадки.

![]()

1.6. Находим величины предельных зазоров и натягов.

![]()

![]()

1.7. Характеристика посадки: посадка гладкого цилиндрического соединения с номинальным диаметром 42 мм, выполнена в системе вала, с переходной посадкой, Комбинирована по квалитетам: отверстие - по 7 квалитету, вал - по 8 квалитету точности.

1.8. Чертежи деталей приведены на рис.(1.1).

1.9. Схема полей допусков деталей приведены на рис.(1.2).

1.10.Рассчитываем рабочие калибры.

1) Определяем размеры калибра пробки для контроля отверстия диаметром 42мм с полем допуска N7

2) По таблицам стандартов (ГОСТ 24853-81) находим допуски и отклонения размеров калибра и пробки![]()

![]()

![]()

![]()

3) Вычисляем предельные размеры проходной и непроходной сторон калибра пробки.

Предельные отклонения проходной стороны рабочего калибра пробки

отсчитываются от наименьшего предельного размера контролируемого

отверстия.

![]()

![]()

Исполнительным размером проходной стороны калибра пробки проставленным на чертеже, является наибольший предельный размер,

он равен ![]()

Предельные отклонения непроходной стороны рабочего калибра пробки отсчитываются от наибольшего предельного размер контролируемого отверстия.

![]()

Исполнительным размером непроходной стороны калибра пробки проставленным на чертеже, является наибольший предельный размер,

он равен ![]()

4) Определяем размеры калибра скобы для контроля вала диаметром

42мм с полем допуска h8.

5) По таблицам стандартов (ГОСТ 24853-81) находим допуски и отклонения размеров калибра скобы ![]()

![]()

![]()

![]()

6) Вычисляем предельные размеры проходной и непроходной сторон калибра скобы.

Предельные отклонения проходной стороны рабочего калибра скобы

отсчитываются от наибольшего предельного размера контролируемого

вала.

![]()

![]()

Исполнительным размером проходной стороны калибра скобы проставленным на чертеже, является наименьший предельный размер,

он равен ![]()

Предельные отклонения непроходной стороны рабочего калибра скобы

отсчитываются от наименьшего предельного размера контролируемого

вала.

![]()

Исполнительным размером непроходной стороны калибра скобы проставленным на чертеже, является наименьший предельный размер,

он равен ![]()

1.11. Эскизы скобы и пробки приведены в (приложении рис.1.3) Для контроля отверстия используем цилиндрическую пробку, т.к. номинальный диаметр менее 50мм.

1.12. Схема расположения полей допусков рабочих калибров приведена

в (приложении рис. 1.4)

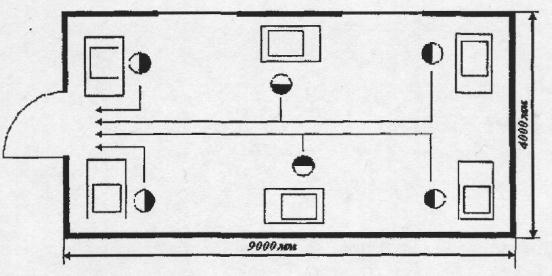

2. Задание 2Расчет и выбор посадок с зазором для подшипников жидкостного трения.

Дано:- номинальный диаметр сопряжения dн=90мм;

- длина сопряжения l=72мм;

- угловая скорость w=105рад/с;

- удельное давление на опору P=0,53 МПа;

- динамический коэффициент вязкости m=0,02Па·с;

- шероховатость поверхности втулки RZD=3,2мкм;

- шероховатость поверхности вала Rzd=6,3мкм.

Решение.

2.1. Вычисляем окружную скорость вала:

![]()

2.2. Определяем относительный зазор в подшипнике скольжения по

эмпирической формуле:

![]()

2.3. Определяем диаметральный зазор:

![]()

2.4. Определяем коэффициент нагруженности подшипника:

![]()

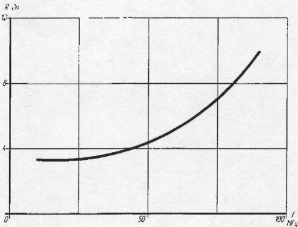

2.5. По таблице 1.97[1,ч.1,с.284] находим относительный эксцентриситет c:

в нашем случае l/dH=0,8, CR=0,3511.

Из подобия ΔАВС и ΔАВ1С1 (рис.2.1):

![]()

![]()

2.6. Определяем толщину масленого слоя h в месте наибольшего сближения поверхностей отверстия вкладыша подшипника скольжения и вала при найденном диаметральном зазоре:

![]()

2.7. Вычисляем допускаемую минимальную толщину масляного слоя [hmin], при которой обеспечивается жидкостное трение:

![]()

где kжт>2- коэффициент запаса надежности по толщине масляного слоя;

gД =2-3мкм- добавка , учитывающая отклонения фактических значений

нагрузки, скорости, температуры от расчетных, а также механические

отклонения в масле.

![]()

Для обеспечения жидкостного трения необходимо соблюдение условия:

![]()

условие выполняется.

Похожие работы

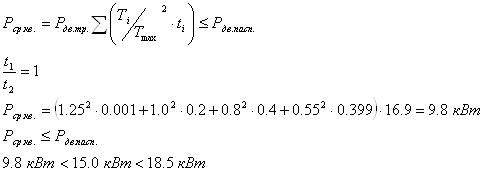

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

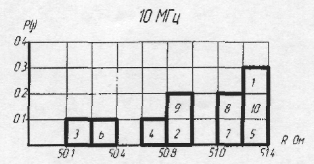

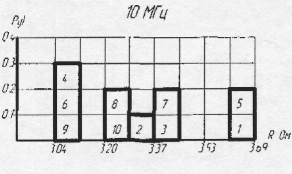

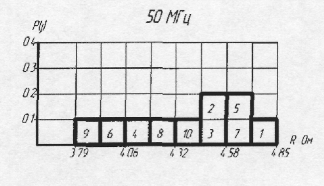

... плана ФЭ. Большое разнообразие моделей РК приводит к необходимости использования разнообразных способов и технических средств для измерения их параметров. Как правило, статические и динамические параметры РК измеряют на разных технологических установках. Методы построения средств измерения для идентификации моделей РК могут быть сведены к следующим принципам, учитывающим особенности подключения ...

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... цепей, могут быть конструкторскими (выбор размеров и точности звеньев), технологическими (обеспечение заданного зазора при сборке), настроечными (наладка станков), связанными с выполнением технических измерений и другими. Размерные цепи бывают различных видов в зависимости от назначения (конструкторские, технологические, измерительные), характера взаимного расположения звеньев (линейные, угловые, ...

0 комментариев