Навигация

Строим схему расположение полей допусков (приложение рис 4.1), сборочный и по детальные чертежи (приложение рис 4.2)

4.7. Строим схему расположение полей допусков (приложение рис 4.1), сборочный и по детальные чертежи (приложение рис 4.2).

4.8. Шероховатости поверхностей вала и отверстия корпуса выбраны согласно [1, ч.2, с.296]. В нашем случае принимаем 1,25.

Допуск цилиндричности посадочных мест валов и отверстий корпусов не должен превышать под подшипники класса точности РО-четверти допуска на диаметр посадочной поверхности [1, ч.2, с.296].

Тогда, допуск цилиндричности для посадочных поверхности вала:

![]()

Тогда, допуск цилиндричности для посадочных поверхности отверстия:

![]()

С учетом рекомендуемых значений цилиндричности [3, т.1, с.424], назначаем Тod=2,5мкм, TOD=6мкм.

5. Задание 5Допуски и посадки шлицевых соединений.

Дано: ![]()

Решение.

5.1 Расшифровка условного обозначения заданного шлицевого соединения:

шлицевое соединение – прямобочное;

d- центрируемый диаметр;

10- число шлицов;

82- внутренний диаметр;

92- наружный диаметр;

12- толщина зубьев шлица;

H7/h7- посадка по центрируемому диаметру d;

D9/f8- посадка по толщине зуба b.

5.2 Определяем поля допусков центрирующих элементов, находим поля допусков нецентрируюших диаметров и заносим их в таблицу 5.1.

Таблица 5.1.

| Элементы шлицевого соединения | Номинальный размер, поле допусков. | Отклонение мм, верхнее/нижнее | Предельные размеры мм, | |

| max | min | |||

| Центрируемые: Отверстие Вал Ширина впадины паза втулки Толщина шлицов вала.

| 82H7 | +0.035/0 | 82,035 | 82,000 |

| 82h7 | 0/-0,035 | 82.000 | 81.965 | |

| 12D9 | +0,093/-0,050 | 12.093 | 12.050 | |

| 12f8 | -0.016/-0,043 | 11,984 | 11.957 | |

| Нецентрирруемые: Отверстие Вал | 92H12 | +0,35/0 | 92.350 | 22,000 |

| 92a11 | -0,380/-0,600 | 91,620 | 91,400 | |

5.3 Определяем значения основных отклонений, предельные размеры всех элементов соединения и заносим их в таблицу.

5.4 Строим схему расположения полей допусков центрирующих размеров

(приложение рис. 5.1).

5.5 Выполняем эскизы соединения и его деталей с указанием посадок всех элементов(приложение рис.5.2).

6. Задание 6

Расчет сборочных размерных цепей.

Дано: на рисунке 6.1 приложения, приведен сборочный чертеж и размерная цепь, для которой известны номинальные размеры составляющих звеньев(а=3мм, б=22мм, в=12мм, г=35мм) и предельные размеры исходного звена(А∑=![]() ). Необходимо определить отклонения размеров всех составляющих звеньев.

). Необходимо определить отклонения размеров всех составляющих звеньев.

Решение.

6.1 Выполним размерный анализ цепи с заданным исходным звеном. Исходное звено А∑=![]() Геометрическая схема изображена в приложении рис. 6.2.

Геометрическая схема изображена в приложении рис. 6.2.

Выявим составляющие звенья и характер и характер влияния на исходное звено: ![]() -уменьшающее.

-уменьшающее.

![]() - увеличивающее;

- увеличивающее;

![]() - увеличивающее;

- увеличивающее;

![]() -. увеличивающее;

-. увеличивающее;

6.2 Проверим правильность составления заданной размерной цепи:

![]()

6.3 Определяем предельные отклонения и допуск ширины подшипника №212(d=60мм.), еs=0, ei= -150мкм.

![]()

6.4 Установим единицы допуска составляющих звеньев с неизвестными допусками: ![]() ,

, ![]() ,

, ![]() .

.

6.5 Определяем допуск исходного звена с заданными предельными отклонениями:

![]()

6.6 Определяем средний коэффициент точности ,,аср,, заданной размерной цепи:

![]()

6.7 Установим квалитет, по которому следует назначать допуски на составляющие звенья, т.к. 78 единица допуска ближе к 10 квалитету (коэффициент точности для 10 квалитета а=64, для 11квалитета а=100),то назначаем 10 квалитет.

6.8 Выбираем корректирующее звено: т.к. Коэффициент точности принятого 10 квалитета меньше аср=78, то корректирующим звеном выбираем технологически более сложное звено А1.

6.9 По установленному 10 квалитету определяем допуски на все звенья (кроме исходного, корректирующего и стандартного) в соответствии с [1,ч.1, с.44] и назначаем на них предельные отклонения:

![]() ;

; ![]() ( охватывающая),

( охватывающая),

![]() ;

; ![]() ( симметричная).

( симметричная).

6.10 Рассчитываем допуск корректирующего звена А1 ;

![]()

Допуск корректирующего звена целесообразно принять стандартным

ТА1 =100, 10квалитет [1, ч.1, с.44].

6.11 Вычисляем среднее, а затем предельные отклонения корректирующего звена А1:

т.к. ![]() то

то

![]()

Верхнее отклонение А1:

![]()

Нижнее отклонение А1:

![]()

6.12 Определяем предельные размеры замыкающих звена по известным отклонениям составляющих звеньев.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Получаем значение замыкающего звена ![]()

Выводы

Курсовая работа состоит из 6 заданий, охватывающих основные разделы теоретического курса. Получены следующие результаты.

1) В первом задании определены основные элементы гладкого цилиндрического соединения Æ![]() , выполнены чертежи соединения и деталей в отдельности, рассчитаны калибры и выполнены их эскизы с указанием исполнительных размеров проходной и непроходной частей.

, выполнены чертежи соединения и деталей в отдельности, рассчитаны калибры и выполнены их эскизы с указанием исполнительных размеров проходной и непроходной частей.

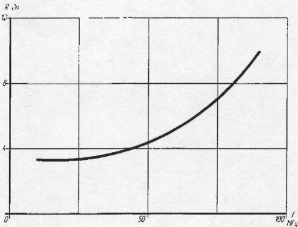

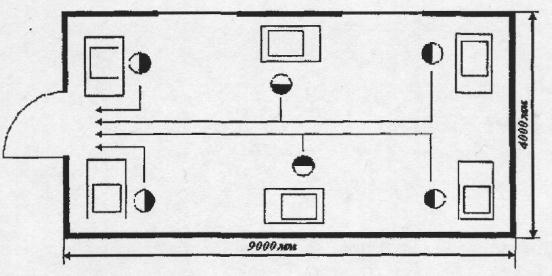

2) Во втором задании для указанных параметров подшипников жидкостного трения рассчитана и подобрана посадка Æ![]() с зазорами

с зазорами ![]() ,

, ![]() ,

, ![]()

3) В третьем задании рассчитаны допуски и посадки призматического шпоночного соединения с диаметром вала 16 мм, для массового автотракторного производства, выполнены чертежи соединения и детали в отдельности с обозначением посадок и отклонений.

4) В четвертой задаче, для указанных условий работы подшипника качения №201 рассчитаны и подобраны посадки подшипника на вал и отверстий корпуса, определены значения шероховатостей и допусков цилиндричности посадочных поверхностей, усилие запрессовки и выполнены чертежи соединения и деталей в отдельности.

5) В пятой задаче расшифровано условное обозначение прямобочного шлицевого соединения ![]() , рассчитаны его элементы и выполнены чертежи соединения с указанием посадок.

, рассчитаны его элементы и выполнены чертежи соединения с указанием посадок.

6) В шестой задаче мы составили размерную цепь, и определили при наличии исходного звена отклонения всех составляющих звеньев

Список используемой литературы

1. Допуски и посадки. Справочник. В 2-х ч. В.Д. Мягков и др.-6-е изд., перераб. и доп.-Л.: Машиностроение, 1983.

2. Бушманов Н.С. Метрология, стандартизация и сертификация. Методические указания по выполнению курсовой работы. - Белгород: Издательство БелГСХА, 2003.

Похожие работы

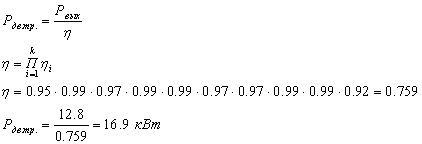

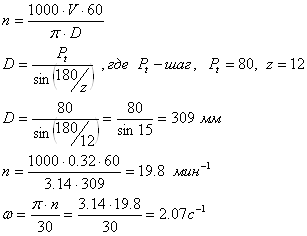

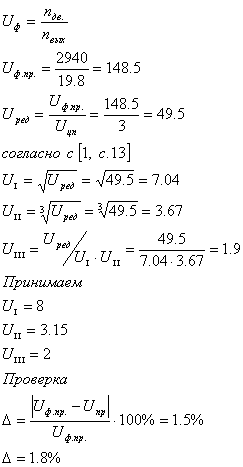

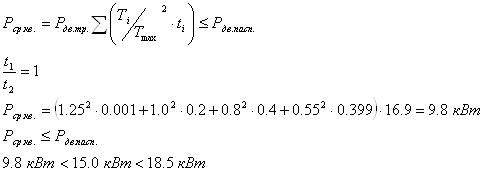

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

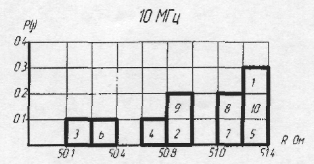

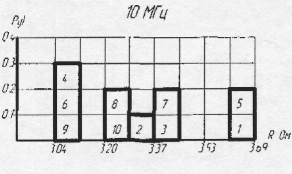

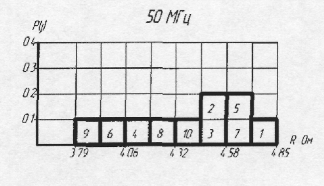

... плана ФЭ. Большое разнообразие моделей РК приводит к необходимости использования разнообразных способов и технических средств для измерения их параметров. Как правило, статические и динамические параметры РК измеряют на разных технологических установках. Методы построения средств измерения для идентификации моделей РК могут быть сведены к следующим принципам, учитывающим особенности подключения ...

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... цепей, могут быть конструкторскими (выбор размеров и точности звеньев), технологическими (обеспечение заданного зазора при сборке), настроечными (наладка станков), связанными с выполнением технических измерений и другими. Размерные цепи бывают различных видов в зависимости от назначения (конструкторские, технологические, измерительные), характера взаимного расположения звеньев (линейные, угловые, ...

0 комментариев