Навигация

5. СОЕДИНЕНИЕ ТРУБНОЕ

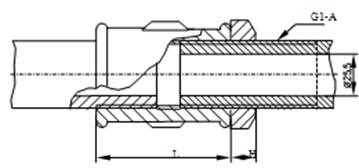

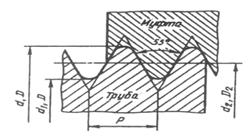

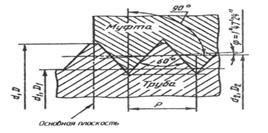

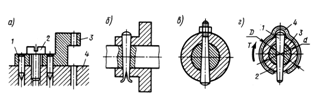

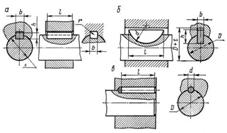

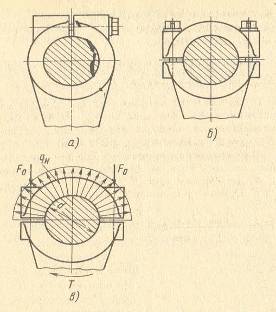

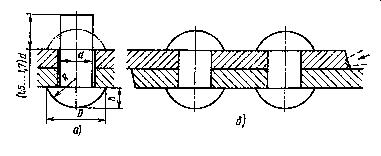

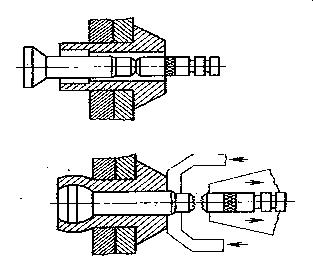

Соединения трубные представляют собой узлы, состоящие из труб, соединенных деталями, называемыми фитингами ( угольники, тройники, кресты, муфты и т.д.). Трубные магистрали используются для транспортировки жидкостей, пара, газа. Пример трубного соединения при помощи муфты показан на рис. 13, здесь же сообщены основные размеры.

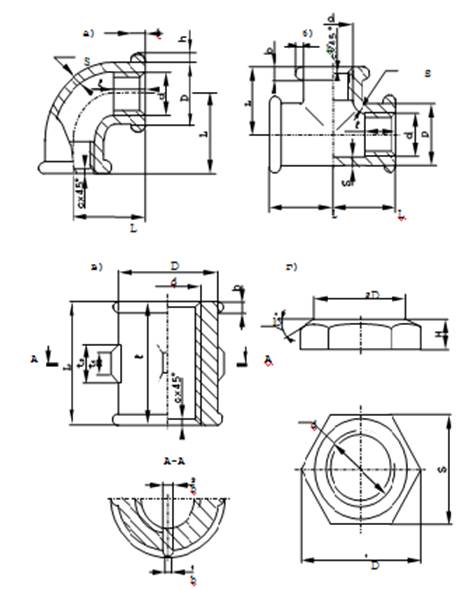

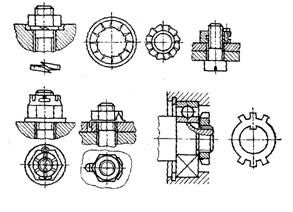

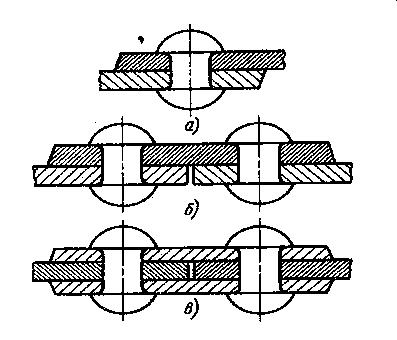

Фитинги см. рис. 14 а, б и табл. 2; контргайки см. рис. 14 и табл. 2; трубы см. приложение 7; обозначение резьбы см. табл. 1. Варианты заданий см. раздел 6.

Рис.13. Трубное соединение

Необходимо обратить внимание на то , что длины резьбовых концов соединяемых труб (рис. 13) различны. На одной трубе (левой) длина нарезанной резьбы равна длине резьбы на фитинге (ис.14 а , б) или ~ 0,5 L (рис.14 в). Длина резьбы на другой трубе (рис.13), правой, имеет сгон, чтобы была возможность сборки и замены трубы в магистрали. При замене трубы контргайка и муфта свинчиваются вправо до полного разъединения труб.

Рис. 14. Детали трубных соединений: а) угольник; б) тройник; в) муфта; г) контргайка

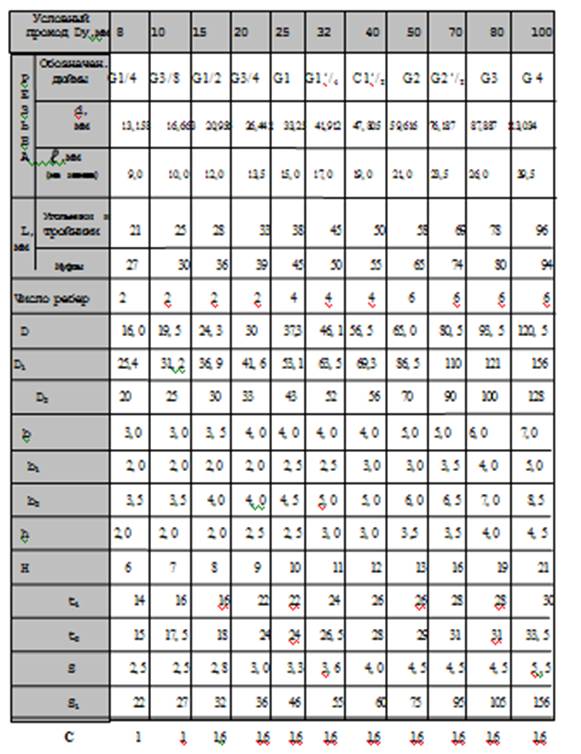

Таблица 2

РАЗМЕРЫ ФИТИНГОВ И ИХ ЭЛЕМЕНТОВ (рис. 14) (выдержки из ГОСТ 8944 - 75 и др.)

В таблице 2 размер L ( муфты ) дан для длинных муфт ГОСТ 8955 - 75; размер L для коротких муфт см. табл. 3.

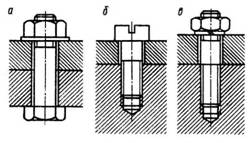

6. СОДЕРЖАНИЕ И ВАРИАНТЫ ЗАДАНИЙ

Работа выполняется на формате А 2 (420 х 594мм) и включает изображения: гайки (табл. 4, приложение 1, 2), болта (табл. 5, приложен. 3), шпильки (табл. 6 , приложение 4), винта (табл. 7, приложение 5), сверленого и нарезанного отверстия под шпильку (приложение 6), соединение болтом и шпилькой (рис.12), трубного соединения (табл. 3, пример с муфтой, рис. 13; фитинги, рис.14, табл. 2; трубы приложение 7).

Над изображением крепежных деталей приводится их обозначение, приложение 8.

Способ построения шестигранника с фаской гаек и болтов см. приложение 9.

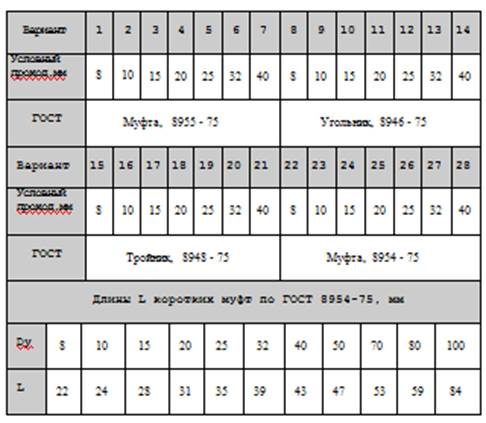

Таблица 3

Варианты заданий по трубному соединению.

Длины L длинных муфт ГОСТ 8955 - 75 см. стр. 15 таблица 2.

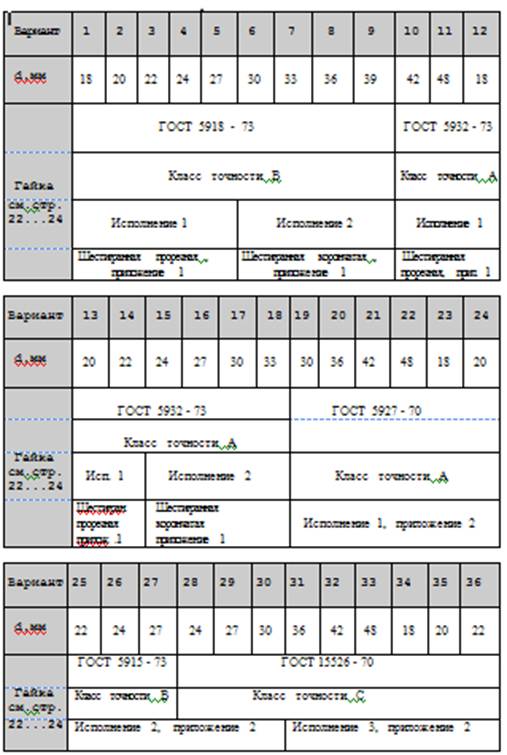

Таблица 4

Варианты заданий

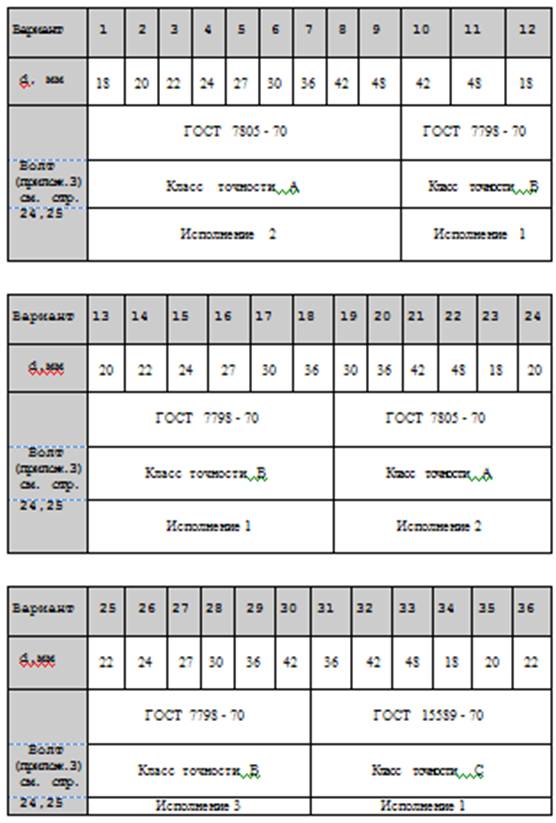

Таблица 5

Варианты заданий

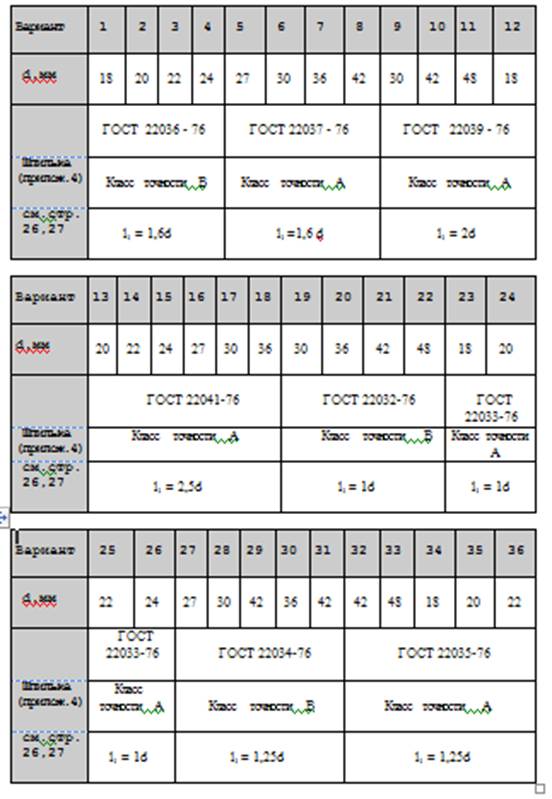

Таблица 6

Варианты заданий

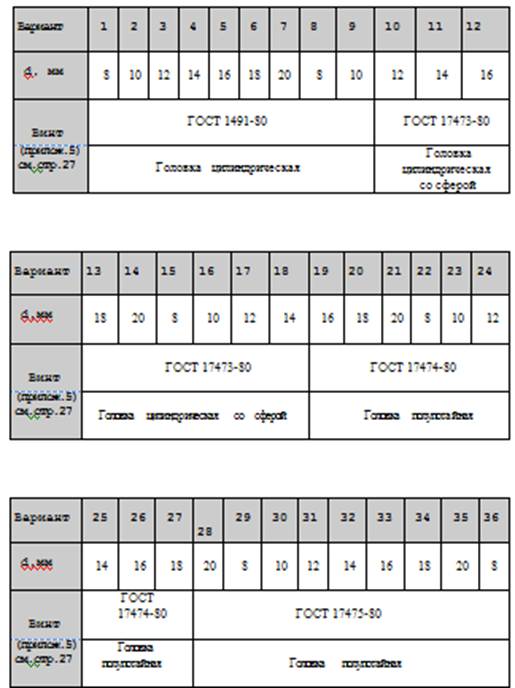

Таблица 7

Варианты заданий

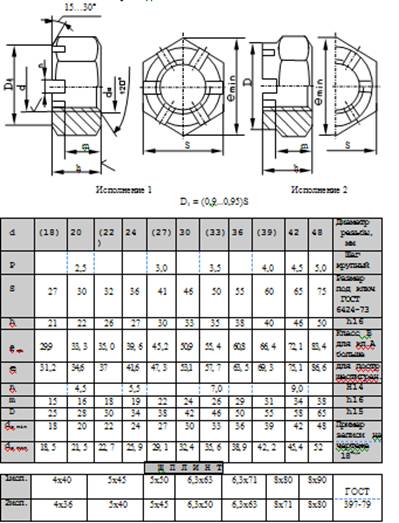

Приложение 1

Гайки шестигранные прорезные и корончатые.

Выдержки из ГОСТ 5932-73, ГОСТ 5918-73.

Гайки с номинальными диаметрами резьбы в скобках стандартом применять не рекомендуется.

Шероховатость поверхности

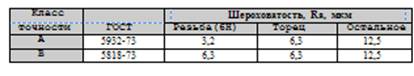

Приложение 2

Гайки шестигранные

Выдержки из ГОСТ 6927-70, ГОСТ 5915-73, ГОСТ 15526-70

| d | (18) | 20 | (22) | 24 | (27) | 30 | 36 | 42 | 48 | Диаметр резьбы, мм |

| Р | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 4,5 | Шаг крупный | |||

| S | 27 | 30 | 32 | 36 | 41 | 46 | 55 | 65 | 75 | Размер под ключ ГОСТ 6424-73 |

| emin | 29,6 | 33 | 35 | 39,6 | 45,2 | 50, 9 | 60, 8 | 71,3 | 82,6 | Кл.ВиС, для кл.А больше |

| e | 31,2 | 34,6 | 37 | 41,6 | 47,3 | 53,1 | 63,5 | 75,1 | 86,6 | для построения шестигранника |

| da min | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | Пример записи на |

| da max | 19,4 | 21,6 | 23, 8 | 25, 9 | 29, 2 | 32, 4 | 38, 9 | 45, 4 | 51, 8 | чертеже 18 +1,4 |

| dW min | 25,3 | 27,7 | 31,7 | 33,2 | 38,3 | 42,7 | 51,1 | 59,9 | 69,4 | Только для кл. |

| hw max | 0, 8 | точности В и С ( в кл.точн.А | ||||||||

| hw min | 0, 2 | 0, | 25 | нет исп.3) | ||||||

| m | 15 | 16 | 18 | 19 | 22 | 24 | 29 | 34 | 38 |

Шероховатость поверхностей

| Класс | Поверхность, | Ra, | мкм | |

| точности | ГОСТ | Резьба(поле доп.) | Торцы | Остальное |

| А | 5927 - 70 | 3,2 (6H) | 6,3 | 12,5 |

| В | 5915 - 70 | 6,3 (6H) | 6,3 | 12,5 |

| С | 15526 - 70 | 12,5 (7H) | 50 | 50 |

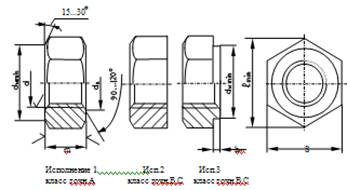

Приложение 3

Болты с шестигранной головкой

Выдержки из ГОСТ 7798-70, ГОСТ 7805-70, ГОСТ 15589-70

Для класса С используется только исполнение 1

| d | (18) | 20 | (22) | 24 | (27) | 30 | 36 | 42 | 48 | Диаметр резьбы,мм |

| d1 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | Диаметр стержня, мм |

| Р | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | Шаг крупный | |||

| S | 27 | 30 | 32 | 36 | 41 | 46 | 55 | 65 | 75 | Размер под ключ ГОСТ 6424-73 |

| К | 12 | 12,5 | 14 | 15 | 17 | 18,7 | 22,5 | 26 | 30 | |

| еmin | 29,6 | 33 | 35 | 39,6 | 45,2 | 50,9 | 60,8 | 71,3 | 82,6 | Для кл.В и С, для А размер больше |

| е | 31,2 | 34,6 | 37 | 41,6 | 47,3 | 53,1 | 63,5 | 75,1 | 75,1 | Для построения шестигранника |

| d3 | 4,0 | 4,0 | 5,0 | 6,3 | 6,3 | 8,0 | 8,0 | Отверстие под шплинт | ||

| d4 | 4,0 | 5,0 | Отверстие для сто- порения проволокой | |||||||

| L2 | 6,0 | 6,5 | 7,0 | 7,5 | 8,5 | 9,5 | 11,5 | 13,0 | 15, | |

| L | 90 | В задании (рекомендуется) | ||||||||

| L1 | 84 | 84 | 83 | 83 | 82 | 81 | 80 | 78 | 78 | |

| b | 42 | 46 | 50 | 54 | 60 | 66 | 78 | 90 | 90 | |

| Rmin | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | Пример записи на чертеже R 0,6 min | ||||

| da max | 20,2 | 22,4 | 24,4 | 26,4 | 30,4 | 33,4 | 39,4 | 45,6 | 52,6 | Для класса А и В |

| Z | 2,5 | 3,0 | 3,0 | 3,5 | 4,0 | 5,0 | 5,0 | ГОСТ 12414-66 |

Шероховатость поверхностей

| Класс | Поверхность, | Ra, мкм | |||

| точности | ГОСТ | Резьба (поле доп.) | Опорная поверхность | Стержень | Остальное |

| A | 7805 - 70 | 3, 2 (6g) | 6,3 | 3,2 | 12,5 |

| B | 7798 - 70 | 6 ,3 (6g) | 6,3 | 12,5 | 12,5 |

| C | 15589 - 70 | 12, 5 (8g) | 50 | 50 | 50 |

Приложение 4

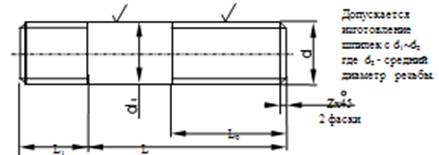

Шпилька

Выдержки из ГОСТ 22032-76...ГОСТ 22043-76

| d | (18) | 20 | (22) | 24 | (27) | 30 | 36 | 42 | 48 | Диаметр резьбы, мм |

| Р | 2,5 | 3,0 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | Шаг крупный | ||

| d1 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | Класс А - h12; класс В - h14 |

| L | 75 | 130 | Рекомендуется в задании | |||||||

| L0 | 42 | 46 | 50 | 54 | 60 | 53 | 49 | 45 | 41 | L0+2P, например, 42+5 |

| L1 = 1d | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | Класс А - jS16; класс В - jS17 |

| L1 = 1,25d | 22 | 25 | 28 | 30 | 35 | 38 | 45 | 52 | 60 | - " - |

| L1 = 1,6d | 28 | 32 | 35 | 38 | 42 | 48 | 56 | 68 | 76 | - " - |

| L1 = 2d | 36 | 40 | 44 | 48 | 54 | 60 | 72 | 84 | 95 | - " - |

| L1 = 2,5d | 45 | 50 | 55 | 60 | 68 | 75 | 88 | 105 | 120 | - " - |

| Z | 2,5 | 3,0 | 3,0 | 3,5 | 4,0 | 5,0 | 5,0 | ГОСТ 12414 - 66 |

| ГОСТ | Ввинчиваемый конец, L1 | Класс точности | Отверстие под шпильку в деталях из: |

| 22032-76 | 1 d | B | сталь, бронза, латунь, титановые сплавы |

| 22033-76 | 1 d | A | |

| 22034-76 | 1, 25 d | B | сталь, бронза |

| 22035-76 | 1, 25 d | A | |

| 22036-76 | 1, 6 d | B | ковкий и серый чугун, допускается сталь, бронза |

| 22037-76 | 1, 6 d | A | |

| 22038-76 | 2 d | B | легкие сплавы, допускается сталь |

| 22039-76 | 2 d | А | |

| 22040-76 | 2, 5 d | В | легкие сплавы, допускается сталь |

| 22041-76 | 2, 5 d | А | |

| 22042-76 | для деталей с гладкими отв. L 1 = L 0 | В A | |

| 22043-76 |

Шероховатость поверхностей

| Класс | Поверхность, | Ra, | мкм | |

| точности | ГОСТ | Резьба(поле доп.) | Торцы | Остальное |

| А | 22033 - 76 . . . нечетные до . . . 22041 - 76 | 3, 2 (6g) | 6, 3 | 12, 5 |

| В | 22032 - 76 . . . четные до . . . 22040 - 76 | 6, 3 (6g) | 6, 3 | 12, 5 |

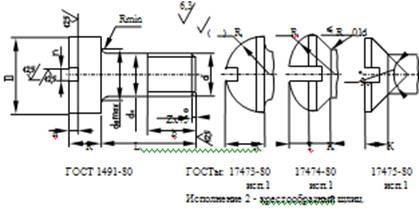

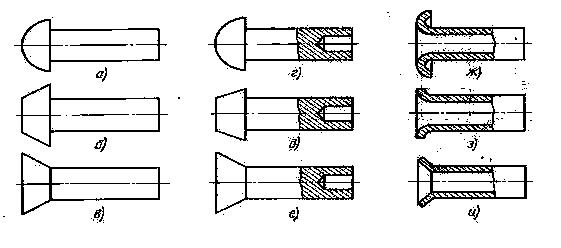

Приложение 5

Винты

Выдержки из ГОСТ 1491-80, ГОСТ 17473 - 80,

ГОСТ 17474-80, ГОСТ17475-80

| d | 8 | 10 | 12 | 14 | 16 | 18 | 20 | Диаметр резьбы,мм |

| Р | 1,25 | 1,5 | 1,75 | 2,0 | 2,0 | 2,5 | 2,5 | Шаг крупный |

| D | 13 | 16 | 18 | 21 | 24 | 27 | 30 | 1491-80,17473-80 |

| 14,5 | 18 | 21,5 | 25 | 28,5 | 32,5 | 36 | 17474-80,17475-80 | |

| 5 | 6 | 7 | 8 | 9 | 10 | 11 | 1491-80,17473-80 | |

| K | 5,6 | 7 | 8 | 9,5 | 11 | 12 | 14 | 17473-80 |

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 17474-80,17475-80 | |

| b | 22 | 26 | 30 | 34 | 38 | 42 | 45 | b+2P,например,22+2,5 |

| n | 2 +0, 31 | 2,5 +0 , 31 | 3 +0, 31 | 4 +0, 3 7 | 5 +0, 37 | ГОСТ 24669-81 | ||

| L | 45 | Рекомен.в задании | ||||||

| 2,8 | 3,2 | 3,8 | 4,2 | 4,6 | 5,1 | 5,6 | 1491-80,17473-80 | |

| h | 3,7 | 4,5 | 5,4 | 6,3 | 7,2 | 8,1 | 9,0 | 17474-80 |

| 2,1 | 2,6 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 17475-80 | |

| Rmin | 0,4 | 0,6 | 0,8 | ГОСТ 24670-81 | ||||

| da max | 9,2 | 11,2 | 14,2 | 16,2 | 18,2 | 20,2 | 22,4 | ГОСТ 24670-81 |

| d1 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | Диаметр стержня |

| 6,5 | 8,1 | 9,1 | 10,6 | 12,1 | 13,6 | 15,1 | 17473-80 | |

| R1 | 15 | 19 | 22,5 | 26 | 30 | 34 | 38 | 17474-80 |

| f | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 17474-80 |

| Z | 1,4 | 1,6 | 2 | 2 | 2,5 | ГОСТ 12414-66 | ||

Винты класса точности А и В отличаются допусками расположения поверхностей и допуском на размер L.

Приложение 6

Диаметры сверл для отверстий под нарезание метрической резьбы с зазорами (ГОСТ 16093-81) с крупным шагом среднего класса точности в материалах с нормальной вязкостью ( выдержки из ГОСТ 19257 - 73), фаска ( см . рис . 9 ) по ГОСТ 10549 - 80

| Номинальный диаметр | Шаг/фаска | Диаметр отв. с полями | под резьбы допуска | Диаметр |

| резьбы d,мм | Р/Z,мм | 6Н,мм | 6G,мм | сверла,мм |

| 14 | 2/2 | 11,90+0,3 | 11,95+0,3 | 12 |

| 16 | 2/2 | 13,90+0,3 | 13,95+0,3 | 14 |

| 18 | 2,5/2,5 | 15,35+0,4 | 15,40+0,4 | 15,5 |

| 20 | 2,5/2,5 | 17,35+0,4 | 17,40+0,4 | 17,5 |

| 22 | 2,5/2,5 | 19,35+0,4 | 19,40+0,4 | 19,5 |

| 24 | 3,0/2,5 | 20,85+0,4 | 20,90+0,4 | 21 |

| 27 | 3,0/2,5 | 23,85+0,4 | 23,90+0,4 | 24 |

| 30 | 3,5/2,5 | 26,30+0,48 | 26,35+0,48 | 26,5 |

| 33 | 3,5/2,5 | 29,30+0,48 | 29,35+0,48 | 29,5 |

| 36 | 4,0/3,0 | 31,80+0,48 | 31,85+0,48 | 32 |

| 39 | 4,0/3,0 | 34,80+0,48 | 34,88+0,48 | 35 |

| 42 | 4,5/3,0 | 37,25+0,55 | 37,30+0,55 | 37,5 |

| 45 | 4,5/3,0 | 40,25+0,55 | 40,30+0,55 | 40,5 |

| 48 | 5,0/4,0 | 42,70+0,6 | 42,80+0,6 | 43 |

| 52 | 5,0/4,0 | 46,70+0,6 | 46,80+0,6 | 47 |

Примечание. Под материалом повышенной вязкости понимаются материалы, у которых из - за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание). К таким материалам относятся: латуни, сплавы алюминия, магния, титана, высоколегированные стали и т. д.

Приложение 7

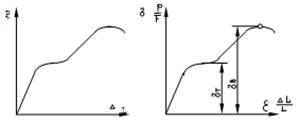

Обозначение крепежных деталей

а) В обозначениях крепежных деталей указывается класс прочности. Для того чтобы осмысленно подойти к этому вопросу, рассмотрим краткие сведения из сопротивления материалов.

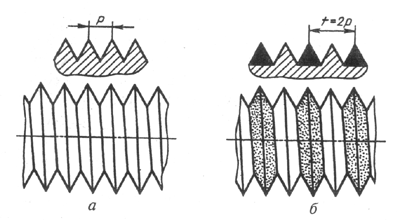

На левом рисунке представлена диаграмма растяжения образца материала в координатах Р - усилие, DL - величина растяжения , Р = f (DL). На правом рисунке диаграмма растяжения перестроена в других координатах d и x , d = f ( x ), для чего уменьшены в F раз ординаты и в L раз абсциссы, где F и L - соответственно площадь поперечного сечения и рабочая длина образца до нагружения. Величины d и x характеризуют ( и называются): напряжение и относительное растяжение.

Величина напряжения dт, при котором материал "течет", растет деформация без увеличения нагрузки, принято называть пределом текучести.

Величина напряжения dв , является максимальной, которую может выдержать образец, и называется временным сопротивлением или пределом прочности.

б) Болты, винты, шпильки выпускаются 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первая цифра соответствует 1/100 номинального значения временного сопротивления ( dв ) в Н/мм2. Например, класс прочности 5.8, временное сопротивление материала dв = 5 х 100 = 500 Н/мм 2 (50 кгс/мм2). Вторая цифра соответствует 1/10 отношения номинального значения предела текучести ( dт ) к временному сопротивлению ( dв ) в %. Например класс точности 5.8 , dт / dв = 8 х 10 = 80 %. Произведение двух цифр со![]() ответствует 1/10 номинального значения dт , 5 х 8 = 40 х 10 = 400 Н / мм 2 (40 кгс/мм 2), dт = 400 Н/мм 2 .

ответствует 1/10 номинального значения dт , 5 х 8 = 40 х 10 = 400 Н / мм 2 (40 кгс/мм 2), dт = 400 Н/мм 2 .

в) Гайки выпускаются 9 классов прочности: 04; 05; 4; 5; 6; 8; 9; 10; 12. Класс прочности 04 и 05 для низких гаек, остальные классы для нормальных и высоких гаек. В обозначениях классов прочности гаек, кроме классов 04 и 05, цифры указывают наибольший класс прочности болтов и винтов, с которыми они могут сопрягаться в соединении. Например, гайка класса прочности 5 может применяться с болтами ( винтами ) классов прочности 3.6; 4.6; 4.8; 5.6; 5.8.

г) Примеры обозначения гаек, болтов, шпилек, винтов без покрытия.

Гайки с резьбой М18 - 6Н, класса прочности 5:

Исполнение 1: Гайка М18 - 6Н. 5 ГОСТ 5927 - 70.

Исполнение 2: Гайка 2 М18 - 6Н. 5 ГОСТ 5915 - 73.

Болты с резьбой М18 - 6g , класса прочности 5.8 ( в обозначении записывается 58 ), длиной 90 мм:

Исполнение 1: Болт М18 - 6g х 90. 58 ГОСТ 7805 - 70.

Исполнение 2: Болт 2 М18 - 6g х 90. 58 ГОСТ 7798 - 70.

Шпилька с резьбой М18 - 6g , класса прочности 5.8 (в обозначении - 58 ), длиной 75 мм:

Шпилька М18 - 6g х 75. 58 ГОСТ 22033 - 76.

Винт с резьбой М8 - 6g , класса прочности 4.8 ( в обозначении - 48) длиной 45 мм , классов прочности А и В, исполнений 1 и 2 (крестообразный шлиц):

Винт А. М8 - 6g х 45. 48 ГОСТ 1491 - 80.

Винт В2. М8 - 6g х 45. 48 ГОСТ 17473 - 80.

Приложение 8

Трубы стальные водогазопроводные

Выдержки из ГОСТ 3262 - 75

| Условный проход D у, мм | Наружный диаметр DH , мм | Толщина легкие | стенки внутренний обыкновен. | Диаметр усилен. | Резьба G табл.1 | (ГОСТ d рис.5 | 6357-81) d1 = D1 рис.5 |

| 6 | 10,2 | 1,8/6,6 | 2,0/6,2 | 2,5/5,2 | G 1/8 | 9,728 | 8,566 |

| 8 | 13,5 | 2,0/9,5 | 2,2/9,1 | 2,8/7,9 | G 1/4 | 13,157 | 11.445 |

| 10 | 17,0 | 2,0/13 | 2,2/12,6 | 2,8/11,4 | G 3/8 | 16,662 | 14,950 |

| 15 | 21,3 | 2,35/16,6 2,5/16,3 | 2,8/15,7 | 3,2/14,9 | G 1/2 | 20,955 | 18,631 |

| 20 | 26,8 | 2,35/22,1 2,5/21,8 | 2,8/21,2 | 3,2/20,4 | G 3/4 | 26,441 | 24,117 |

| 25 | 33,5 | 2,8/27,9 | 3,2/27,1 | 4,0/25,5 | G 1 | 33,249 | 30,291 |

| 32 | 42,3 | 2,8/36,7 | 3,2/35,9 | 4,0/34,3 | G 1 / 4 | 41,91 | 38,952 |

| 40 | 48,0 | 3,0/42 | 3,5/41 | 4,0 / 40 | G 1 1 / 2 | 47,803 | 44,845 |

| 50 | 60,0 | 3,0/54 | 3,5/53 | 4,5/51 | G 2 | 59,614 | 56,656 |

| 65 | 75,5 | 3,2/69,1 | 4,0/67,5 | 4,5/66,5 | G 2 1 / 2 | 75,184 | 72,226 |

| 80 | 88,5 | 3,5/81/5 | 4,0/80,5 | 4,5/79,5 | G 3 | 87,884 | 84,926 |

Примечания: а) только у трубы с условным проходом 40 внутренний диаметр также 40 мм ( обведены в рамку );

б) в обозначении резьбы условный проход дан в дюймах , труб - в мм.

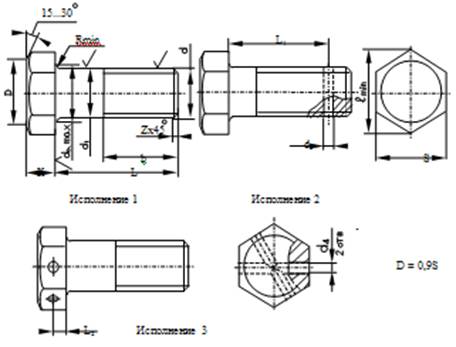

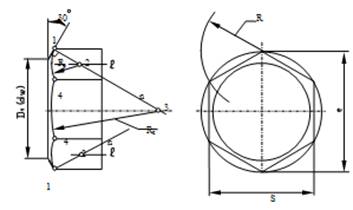

Приложение 9

Построение шестигранника

а) Известен размер " под ключ "- S (диаметр вписанной окружности многогранника ). Диаметр описанной окружности

е = 2R

![]()

![]() R = 0,5 e = 0,5 S / cos 30 ~ 0,58 S

R = 0,5 e = 0,5 S / cos 30 ~ 0,58 S

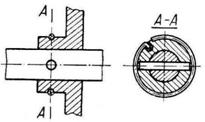

При помощи радиуса R(см.рис.) делим окружность диаметра "е" на шесть частей.

![]() б) Гиперболы, образуемые в результате снятия фаски под углом 30 (см.рис.) , в задании не изображаются. Ниже приводится один из способов замены их дугами окружностей.

б) Гиперболы, образуемые в результате снятия фаски под углом 30 (см.рис.) , в задании не изображаются. Ниже приводится один из способов замены их дугами окружностей.

![]()

![]() Проводим срединные линии , как показано на рисунке, восстанавливаем к образующим конуса в точках 1 перпендикуляры. На пересечении прямых и n находим точки 2, R1=12. Радиус R2 находим, продлив прямую n до пересечения с осью шестигранника R2 = 34.

Проводим срединные линии , как показано на рисунке, восстанавливаем к образующим конуса в точках 1 перпендикуляры. На пересечении прямых и n находим точки 2, R1=12. Радиус R2 находим, продлив прямую n до пересечения с осью шестигранника R2 = 34.

в) В стандартах на болты, гайки дан размер S и размер еmin , характеризующий притупление кромок шестигранника. В приложениях 1, 2, 3 размер е расчетный (см. а).

ЛИТЕРАТУРА

1. ГОСТ 11708 - 82 Резьба . Термины и определения. Введен с 01.01.84.

2. ГОСТ 9150 - 81 Резьба метрическая . Профиль . Введен с 01.01.82.

3. ГОСТ 8724 - 81 Резьба метрическая . Диаметры и шаги . Введен с 01.01.82.

4. ГОСТ 24705 - 81 Резьба метрическая . Основные размеры . Введен с 01.01.82.

5. ГОСТ 16093 - 81 Резьба метрическая . Допуски . Посадки с зазором . Введен с 01.01.82.

6. ГОСТ 24834 - 81 Резьба метрическая . Допуски . Переходные посадки . Введен с 01.01.82.

7. ГОСТ 4608 - 81 Резьба метрическая . Допуски . Посадки с натягом . Введен с 01.01.82.

Похожие работы

... приведенных на рисунке 4. В обозначение резьбы входят слово Резьба и все необходимые размеры, и предельные отклонения, а также сведения о числе заходов, направлении резьбы. Условное изображение резьбы в сборе На разрезах резьбового соединения в изображении на плоскости, параллельной его оси в отверстии, показывают только ту часть резьбы, которая не закрыта резьбой стержня. Штриховку в ...

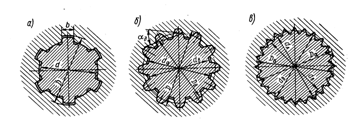

... пазах (выворачивание шпонки) и трудность обеспечения взаимозаменяемости, повышенные требования к точности изготовления, отсутствие фиксации деталей в осевом направлении. В приборостроении применяют в основном соединения призматическими (рис. 6, а), сегментными (рис. 6, б) и цилиндрическими (рис. 6, в) шпонками. Клиновые шпонки в точных механизмах не применяют. Конструкция и форма шпонки связаны с ...

... выполнить сквозное отверстие и материал этой детали (с резьбой) не обладает высокими прочностными свойствами (пластмасса, алюминиевые, магниевые сплавы). Поэтому применение винта при частой разборке и сборке соединения из-за малой прочности резьбы не рекомендуется. Шпилька же ввинчивается в деталь с резьбой малой прочности только один раз – при сборке, при последующих разборках и сборках будет ...

... болта. Обычно назначают σ0 = (0,4?0,7) σT. Для того чтобы соединения работали в расчетных силовых условиях, необходимо контролировать затяжку соединений. 14. Соединения с натягом Соединение деталей машин с натягом - разностью посадочных размеров - осуществляют за счет их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими и реже коническими ...

0 комментариев