Навигация

Технический контроль в литейном производстве

2.3 Технический контроль в литейном производстве

Основные задачи технического контроля: выявление причин отклонения качества отливок от заданного и нарушений технологического процесса, разработка мероприятий по повышению качества продукции; установление соответствия режимов и последовательности выполнения технологических операций, предусмотренных технической документацией; установление соответствия качества материалов, требуемых для производства отливок и т. д.

Контроль отливок прежде всего осуществляют визуально для выявления брака или отливок, подлежащих исправлению. Правильность конфигурации и размеров проверяют разметкой, плотность металла отливки – гидравлическими испытаниями под давлением воды до 200 МПа. Внутренние дефекты выявляют в специализированных лабораториях. Технический контроль возложен на отдел технического контроля завода.

Тщательному контролю подвергают литейную оснастку (модели, модельные плиты и др.) и весь технологический процесс на всех этапах производства отливок (контроль свойств формовочных и стержневых смесей, уплотнения в форме, качества стержней и правильности их установки, химического состава и технологических свойств сплава, температуры заливки и т. д.).

Дефекты отливок по внешним признакам подразделяют на наружные (песчаные раковины, перекос, недолив и др.); внутренние (усадочные и газовые раковины, трещины горячие и холодные и др.).

Незначительные дефекты в ответственных местах отливок исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка дефектов замазками или мастиками – декоративное исправление мелких поверхностных раковин на отливках. Перед заполнением мастикой дефектные места очищают от грязи и обезжиривают. После заполнения раковин мастикой исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание составами применяют для устранения пористости отливок. С этой целью их погружают на 8–12 ч в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющие поры отливок. Для устранения течи отливки из цветных сплавов пропитывают бакелитовым лаком.Для лучшей обрабатываемости отливки подвергают отжигу.

Заключение

Методы переработки пластмасс в вязко-текучем состоянии требуют, как правило, при формообразовании изделий одновременного действия тепла и давления. К этим методам относятся прессование, литье под давлением, экструзия, каландрирование и т.д.

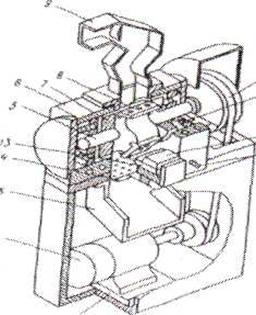

Горячее прессование термореактивных пластмасс применяется для изготовления деталей простой формы с ограниченным количеством арматуры или без нее. Оно заключается в непосредственном приложении внешнего давления к пресс-материалу, находящемуся в нагретой замкнутой пресс-форме. Пресс-материал под влиянием температуры и давления переходит в вязко-текучее состояние и заполняет полость пресс-формы. После отверждения и снятия давления готовое изделие извлекают.

Для получения деталей из термореактивных пластмасс необходимо определенное давление при одновременном нагреве пресс-материала до вязко-текучего состояния. Отверждение является результатом реакции полимеризации. Для изготовления деталей из термопластичных пластмасс требуются не только давление и предварительный нагрев, но и последующее охлаждение в пресс-форме до отверждения.

Для прямого прессования применяют специализированные гидравлические прессы.

Литейное производство – отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки (детали). При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию называют отливкой.

Литьем получают разнообразные конструкции отливок массой от нескольких граммов до 300 т, длиной от нескольких сантиметров до 20 м, со стенками толщиной 0,5–500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т. д.).

Для изготовления отливок применяют множество способов литья:

в песчаные формы, в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежное литье и др. Область применения того или иного способа литья определяется объемом производства, требованиями к геометрической точности и шероховатости поверхности отливок, экономической целесообразностью и другими факторами.

Литература

1. Технология металлов и других конструкционных материалов. Изд.2-е. М.А. Барановский, Е.И. Вербицкий, А.М. Дмитрович: Мн. Выш. школа.

2. Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред. А.М. Дольского. – М.: Машиностроение, 2005.

3. Физика полимеров. Бартенев Г.М., Френкель С.Я.. - Л.: Химия, 1990.4. Основы технологии переработки пластических масс. Бортников В.Г. – Л.: Химия, 1983.

5. Технология конструкционных материалов и материаловедение.

Кондратьев Е.Т.М.: Колос, 1983.

Похожие работы

... прессматериала Хранение герметично упакованного в пленочный мешок прессматериала может осуществляться в течение 12 месяцев при температуре не выше 20 0С и относительной влажности 50–60%. 4. Разработка технологии изготовления фрикционных тормозных колодок. 4.1 Обоснование выбора метода Выбор метода формования изделия из ПМ определяется конфигурацией и размерами изделия, техническими ...

... таблица основных технико-экономических показателей проектируемого цеха. Данная таблица приведена в Приложении 19. ВЫВОДЫ Разработана технологическая часть эскизного проекта цеха по производству товаров бытового и технического назначения методом литья под давлением, мощностью 400 тонн в год. Принято решение, проектируемый цех построить в г. Балаково по ул. Саратовское шоссе, 10 в виде малого ...

... номограммах, например, при высоте стенки 200 мм радиус наружного закругления равен 10 мм, а при высоте 400 мм – 20 мм. 3.6 Ребра жесткости Ребра жесткости предусматривается вводить в конструкцию пластмассового изделия для увеличения жесткости и прочности, для усиления нагруженных мест или выступающих частей, а иногда по технологическим соображениям. Жесткость пластмассового изделия можно ...

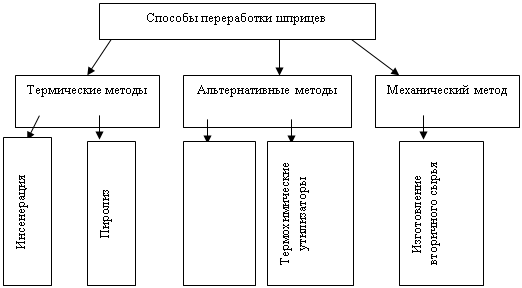

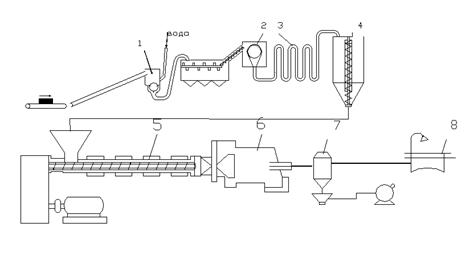

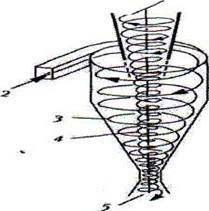

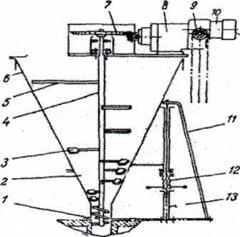

... для применения в медицине. Сочетание внутренних и внешних пластификаторов может обеспечить оптимальный баланс свойств [11]. 2. Технологическая часть 2.1 Описание технологического процесса вторичной переработки одноразовых шприцев и последующего изготовления гранул Термопласты могут быть подвергнуты многократному расплавлению, что объясняется их молекулярным строением. Таким образом, их ...

0 комментариев