Навигация

Расчет потребного оборудования и его загрузка

2. Расчет потребного оборудования и его загрузка

Определение потребного оборудования производится по трудоемкости технологической операции с прибавлением (2-7)% на непредвиденные работы и услуги другим цехам и собственные нужды.

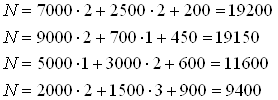

Количество станков по технологической операции (токарной, фрезерной, сверлильной)

|

| (12) |

Где Тг – трудоемкость годовой программы по данной операции;

Тдоп – непредвиденные работы и услуги другим цехам (2-7)%;

Фдо – действительный годовой фонд времени работы оборудования;

Кв – коэффициент загрузки оборудования во времени, учитывающий неизбежные потери по организационно-техническим причинам (принимается 0,9).

При получении дробного числа, результат округляется в большую сторону. Количество станков на участке

| Суч=ΣСп. | (13) |

Токарная операция: ![]()

Принимаем Сп=4шт.

Сверлильная операция: ![]()

Принимаем Сп=2шт.

Шлифовальная операция: ![]()

Принимаем Сп=2шт.

Шлифовальная операция: ![]()

Принимаем Сп=1шт.

Суч=ΣСп=9шт.

Количество станков по каждому отделению вспомогательного производства берется в процентах от суммарного оборудования. При укрупненных расчетах:

Количество заточных станков 5%

9∙0,05=0,45; 0,45<0,5 станок не берем.

Количество станков ремонтного отделения 2,5%

9∙0,025=0,225; 0,225<0,5 станок не берем.

Количество станков по ремонту инструмента и приспособления 3%

9∙0,03=0,27; 0,27<0,5 станок не берем.

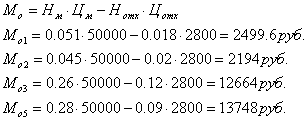

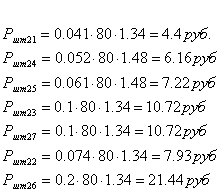

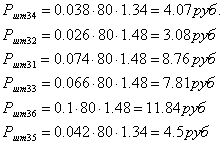

Загрузка оборудования по операциям рассчитывается по формуле:

|

| (14) |

Где Со – расчетное количество станков;

Сп – принятое количество по операциям.

Токарная операция: ![]()

Сверлильная операция: ![]()

Шлифовальная операция: ![]()

Шлифовальная операция: ![]()

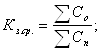

Средний коэффициент загрузки оборудования рассчитывается по формуле:

|

| (15) |

![]()

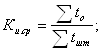

Коэффициент использования оборудования по времени рассчитывается по ф-ле:

|

| (16) |

Токарная операция: ![]()

Сверлильная операция: ![]()

Шлифовальная операция: ![]()

Шлифовальная операция: ![]()

Средний коэффициент использования оборудования по времени:

|

| (17) |

![]()

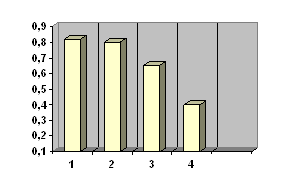

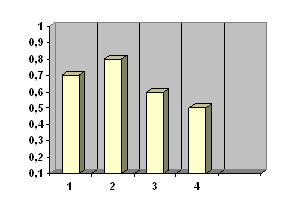

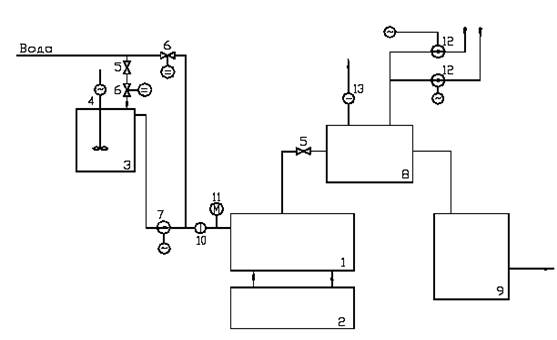

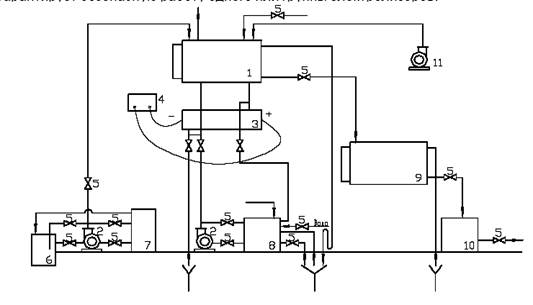

Загрузку оборудования и коэффициент его использования представляют графически в виде гистограмм.

Рис. 1. График загрузки основного оборудования.

Рис. 2. График использования оборудования по времени.

Таблица 3.

Сводная ведомость оборудования сводится в табл. 3.

| Наименование станка | Марка станка | Габариты | Принятое кол-во станков | Коэффициент загрузки |

| Основное оборудование | ||||

| 1. Токарный с ЧПУ | 16К20Ф3 | 3360×1710 | 4 | 0,57 |

| 2. Сверлильный | 2Н135 | 1085×920 | 2 | 0,97 |

| 3. Шлифовальный | 3А110В | 1880×2025 | 2 | 0,78 |

| 4. Шлифовальный | 3Г71 | 1870×1550 | 1 | 0,98 |

| ИТОГО: | 9 | 0,9 | ||

Похожие работы

... Kn Kn= 0,5607 показатель сокращения длительности цикла nn или пар виде движения по сравнению с последовательным движениям. Задача № 4 Определить трудоемкость и продолжительность отдельных этапов подготовки производства нового изделия. Исходные данные. Количество оригинальных деталей нового изделия 2500шт. Коэффициент унификации 30%. 1. Общее количество оригинальных деталей нового ...

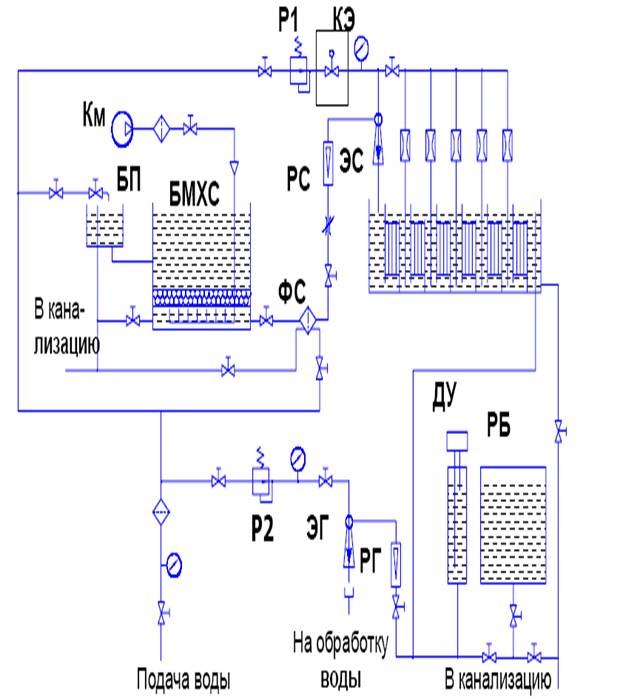

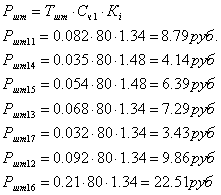

... питьевой воды на станциях водоподготовки и обеззараживания сточных и оборотных вод. Производительность свыше 100 кг. активного хлора в сутки более 100 тыс. кубометров воды в сутки. 3. Расчет экономической эффективности очистки технической воды: 3.1 Определение затрат труда 3.1.1. Определим оплату труда обслуживающего персонала в год Сп = Тм*aз*nм, где Тм – 167 часов –норма времент в ...

... 3 3 4 6 6 9 9 5 4 2 8 1 4 1172,8 613,5 1327,1 457,9 765,4 915,6 5252,3 3 3 4. Построение календарного графика работы серийного участка производства (стандарт-плана). Закрепление детале-операций за станками № Наименование оборудования Модель № деталей (час) 3 4 6 9 № операции -(час) 1 Токарно-винторезный 1А616 4-39 5-8 - ...

... 12 797.92 3 2 0,026 0,7 0,05 538.4 15 12 566.67 5 4 0,035 0,7 0,05 400 16 12 491.67 3. Расчет потребности в производственных ресурсах Для серийного участка производства при построении производственного процесса в пространстве и во времени, необходимо определить расчетную потребность в двух видах ресурсов: производственного оборудования и в основных производственных рабочих. ...

.

.

0 комментариев