Навигация

АНАЛИЗ ОСНОВНЫХ ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ

1. АНАЛИЗ ОСНОВНЫХ ТРЕБОВАНИЙ И ПОСТАНОВКА ЗАДАЧ ПРОЕКТИРОВАНИЯ

1.1 Расчеты основных параметров электромеханической системы привода

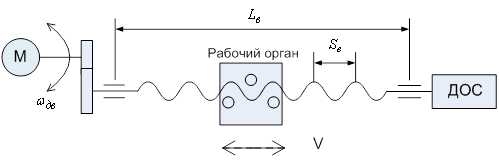

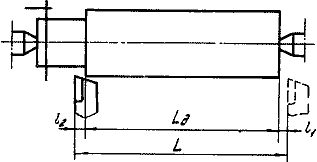

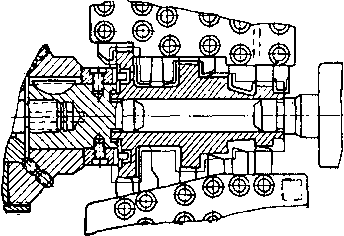

В данном курсовом проекте разрабатывается привод подач токарного станка. Для перемещения по координате предусмотрен свой привод. Поэтому разработку производим для одного контура управления. Применение ЦСУ позволяет значительно повысить точность и качество обработки, упростить кинематику привода подач, избежать применения многоступенчатого редуктора, повысить технологические возможности станка. Кинематическая схема привода подач изображена на рисунке 1.1. Вращательное движение от электродвигателя через одноступенчатый редуктор Р передается на ходовой винт. Через передачу винт-гайка вращательное движение преобразуется в поступательное движение суппорта С. На ходовом винте установлен кодовый датчик (КОД) положения, позволяющий контролировать также частоту вращения винта путем цифрового дифференцирования.

Рисунок 1.1 - Кинематическая схема привода

Такая система обеспечивает глубокое регулирование скорости и высокоточный контроль перемещения стола по координате.

Станок токарный предназначен выполнять токарную обработку деталей и нарезку резьбы на телах вращения (валы, диски и т.д.) из стали.

По согласованию с изготовителем станок оснащается суппортом с одним плоским резцедержателем, накладным отрезным резцедержателем или четырёх позиционной головкой с вертикальной осью вращения.

Область применения станка – различные отрасли промышленности.

Связав технические характеристики с параметрами, указанными в задании, произведём расчет и выбор электродвигателя привода подачи суппорта станка.

Мощность, затрачиваемая на рабочей подаче с учетом всех сил:

![]() , (1.1)

, (1.1)

где VП=17 м/мин – максимальная скорость подачи;

![]() , (1.2)

, (1.2)

где FП =7 кН – сила подачи, FТ.Н.![]() – сила трения в направляющих;

– сила трения в направляющих;

![]() (1.3)

(1.3)

![]() (1.4)

(1.4)

![]() (1.5)

(1.5)

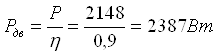

Тогда требуемая мощность определится:

, (1.6)

, (1.6)

где h-К.П.Д. двигателя, h=0.9;

Исходя из расчётов необходимой мощности, предварительно выбираем электродвигатель типа ПБВ-132L. Характеристики ЭД типа ПБВ-132L представлены в таблице 1.1.

Таблица 1.1 - Характеристики ЭД типа ПБВ-112

| Номинальный момент, Н×м | 47,7 |

| Номинальная скорость, об/мин | 600 |

| Номинальная мощность, кВт | 3,0 |

| Номинальное напряжение, В | 70 |

| Номинальный ток, А | 50 |

| Максимальный момент, Н×м | 470 |

| Максимальная скорость, об/мин | 2000 |

| Момент инерции якоря, кг-м2* |

|

| Максимальное ускорение, с-2 | 1970 |

| Электромеханическая постоянная, мс | 12,3 |

| Электромагнитная пост., мс | 7,85 |

Из ряда типовых размеров винтов выбираем винт со следующими параметрами (см. Таблица 1.2)

Таблица 1.2 – Размер винта

| Диаметр винта Dв, мм | Диаметр шарика d, мм | Шаг винта | Общее количество витков в двух гайках | Грузоподъемность, кН | Осевая податливость еx-9,м/Н | |

| статическая Qст | динамическая Qд | |||||

| 80 | 6 | 10 | 6 | 100 | 25 | 0,528 |

Осуществляем проверку правильности выбора ЭД путем расчетов работы в статическом и динамическом режимах.

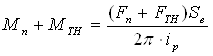

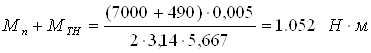

В статическом режиме работы статический момент сопротивления [2]:

![]() , (1.7)

, (1.7)

где МП – момент сопротивления от усилия подачи на рабочем ходу, Н×м;

МТВ – момент трения в кинематических парах (подшипниках) ходового винта, Н×м;

МТН – момент сил трения в направляющих, Н×м.

(1.8)

(1.8)

,

,

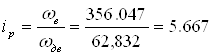

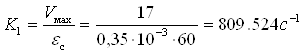

где ![]() – передаточное отношение редуктора, определяемое из соотношения

– передаточное отношение редуктора, определяемое из соотношения

, (1.9)

, (1.9)

где wВМАХ – максимальная скорость вращения винта, с-1;

. (1.10)

. (1.10)

Таким образом:

Определим момент трения винта:

![]() ; (1.11)

; (1.11)

![]() (Н∙м).

(Н∙м).

Двигатель обеспечивает длительную работу под нагрузкой, т.к. МСТ<МДВ

(1.507 Н×м < 47.7 Н×м).

Проверить двигатель в динамическом режиме.

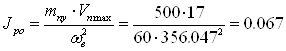

![]() , (1.12)

, (1.12)

где JПР – приведенный момент инерции механизма привода подач станка, кг×м2;

eДОП – максимально допустимое угловое ускорение двигателя на рабочем ходу, с-2.

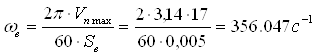

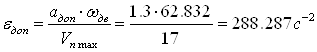

Определим eДОП из условия:  (1.13)

(1.13)

(1.14)

(1.14)

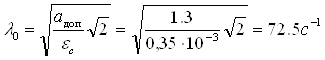

где аДОП – допустимое ускорение при разгоне, аДОП=1.3 м/с2.

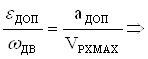

![]() , (1.15)

, (1.15)

где ![]() – техническая характеристика двигателя;

– техническая характеристика двигателя;

![]()

JДВ – момент инерции двигателя, JДВ=0,238 кг×м2.

![]() , (1.16)

, (1.16)

(кг×м2); (1.17)

(кг×м2); (1.17)

![]() (кг×м2). (1.18)

(кг×м2). (1.18)

Таким образом, динамический момент сопротивления:

![]() (Н∙м) (1.19)

(Н∙м) (1.19)

Максимальный динамический момент, который может обеспечить двигатель, равен:

![]() (Н×м). (1.20)

(Н×м). (1.20)

![]() (102.621 < 470).

(102.621 < 470).

В статическом и динамическом режиме двигатель обеспечивает необходимый момент для преодоления сил сопротивления, следовательно, выбор сделан правильно.

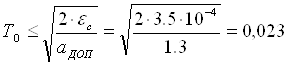

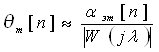

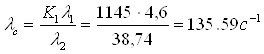

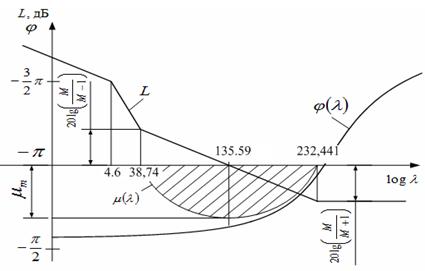

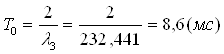

1.2 Расчет основных параметров системы управленияОдной из основных характеристик системы управления является период дискретности ![]() . Для систем с астатизмом первого порядка период дискретности определяется допустимой величиной скоростной ошибки

. Для систем с астатизмом первого порядка период дискретности определяется допустимой величиной скоростной ошибки ![]() и допускаемым ускорением

и допускаемым ускорением ![]() :

:

(с). (1.21)

(с). (1.21)

Однако расчет ![]() по этой формуле гарантирует соблюдение лишь одного условия – траектория ускоренного движения рабочего органа за время

по этой формуле гарантирует соблюдение лишь одного условия – траектория ускоренного движения рабочего органа за время ![]() не отклонится от заданной траектории больше, чем на величину

не отклонится от заданной траектории больше, чем на величину ![]() .

.

Следует учесть, что при проектировании привода необходимо обеспечить устойчивость и требуемую полосу частотного диапазона. Эти параметры зависят от периода дискретности ![]() , величина которого определяет форму частотной характеристики в высокочастотном диапазоне. Поэтому необходимо сначала построить желаемую частотную характеристику системы, а затем определить период дискретности.

, величина которого определяет форму частотной характеристики в высокочастотном диапазоне. Поэтому необходимо сначала построить желаемую частотную характеристику системы, а затем определить период дискретности.

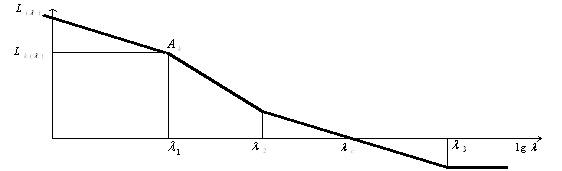

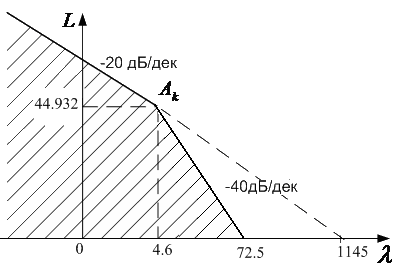

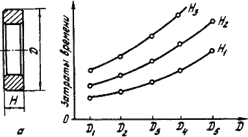

На рисунке 1.2 изображена желаемая логарифмическая амплитудно-частотная характеристика (ЛАЧХ), форма которой позволяет:

· устранить позиционную ошибку – первая асимптота имеет наклон к оси частот 20 дБ/дек;

· ограничить скоростную ошибку – первая асимптота должна занять определенное положение на оси относительной амплитуды ![]() ;

;

· обеспечить устойчивую работу привода – ЛАЧХ имеет асимптоту, которая пересекает ось частот с наклоном 20 дБ/дек;

· обеспечить требуемый частотный диапазон привода и показатель колебательности – должна быть обеспечена необходимая длина асимтоты в частотном диапазоне ![]() .

.

Рисунок 1.2 – желаемая форма ЛАЧХ цифрового электропривода

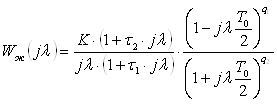

Желаемая ЛАЧХ описывается следующей дискретной частотной характеристики (ДЧХ):

, (1.22)

, (1.22)

где ![]() ;

;  ;

;  ;

; ![]() – основные параметры, определяемые требованиями к системе электропривода;

– основные параметры, определяемые требованиями к системе электропривода;

– характеристика запаздывания, определяемая параметрами цифровой системы.

– характеристика запаздывания, определяемая параметрами цифровой системы.

Для определения основных параметров ДЧХ необходимо преобразовать заданные параметры технологического процесса в эквивалентные параметры гармонического сигнала, которые позволяют определить положение критической точки ![]() запретной области ЛАЧХ.

запретной области ЛАЧХ.

Преобразования параметров возможны в тех случаях, когда движения рабочих органов задаются в виде круговых траекторий. При развертке во времени одной из координат круговой траектории движения получим синусоиду:

![]() , (1.23)

, (1.23)

поверхности; ![]() – угловая скорость (подача).

– угловая скорость (подача).

Первая и вторая производные (скорость и ускорение) гармонического сигнала определяются известными выражениями:

![]() (1.24)

(1.24)

где индексы ![]() обозначают максимальные (допускаемые) значения.

обозначают максимальные (допускаемые) значения.

Отсюда можно определить эквивалентные параметры гармонического воздействия – частоту и амплитуду:

,

,  . (1.25)

. (1.25)

Максимальная ошибка для дискретной системы определяется выражением:

, (1.26)

, (1.26)

где ![]() – дискретная частотная характеристика системы,

– дискретная частотная характеристика системы, ![]() – псевдочастота.

– псевдочастота.

Для низкочастотного участка ЛАЧХ справедливо допущение ![]() . Тогда:

. Тогда:

![]() . (1.27)

. (1.27)

Если известно значение ошибки ![]() , то должно быть выполнено условие:

, то должно быть выполнено условие:

![]() (1.28)

(1.28)

Для относительной амплитуды ![]() это условие запишется в следующем виде:

это условие запишется в следующем виде:

![]() (1.29)

(1.29)

В системах управления электроприводами значения максимальной скорости ![]() , допускаемого ускорения

, допускаемого ускорения ![]() и допускаемой скоростной ошибки

и допускаемой скоростной ошибки ![]() известны.

известны.

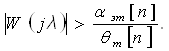

Тогда, учитывая условия преобразования, для обеспечения необходимой точности желаемая ЛАЧХ должна проходить выше критической точки ![]() с координатами:

с координатами:

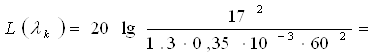

; (1.30)

; (1.30)

. (1.31)

. (1.31)

44.932 дБ

44.932 дБ

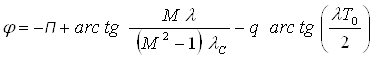

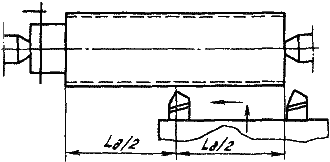

При этом запретная область ограничивается по относительной амплитуде первой асимптотой, которая проводится влево от точки ![]() с наклоном -20 дБ/дек. По частоте эта запретная область ограничивается второй асимптотой, которая проводится вправо от точки

с наклоном -20 дБ/дек. По частоте эта запретная область ограничивается второй асимптотой, которая проводится вправо от точки ![]() с наклоном -40 дБ/дек. Положение запретной зоны показано на рисунке 1.3.

с наклоном -40 дБ/дек. Положение запретной зоны показано на рисунке 1.3.

Рисунок 1.3 – Построение запретной зоны по критериям точности

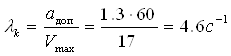

Скоростная ошибка ![]() определяет необходимую добротность системы по скорости

определяет необходимую добротность системы по скорости ![]() , которая определяется по формуле:

, которая определяется по формуле:

, (1.32)

, (1.32)

Значение ![]() соответствует точке пересечения линии, которая продолжает первую низкочастотную асимптоту, с осью

соответствует точке пересечения линии, которая продолжает первую низкочастотную асимптоту, с осью ![]() .

.

После построения запретной области строятся логарифмические амплитудные и фазовые частотные характеристики. При построении следует придерживаться следующего порядка.

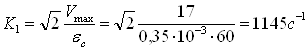

1. Первая низкочастотная асимптота желаемой ЛАХ проводится с наклоном –20 дБ/дек выше точки ![]() на 3 дБ, чтобы обеспечить запас устойчивости. Подъем характеристики приводит к увеличению коэффициента добротности по скорости в

на 3 дБ, чтобы обеспечить запас устойчивости. Подъем характеристики приводит к увеличению коэффициента добротности по скорости в ![]() раза:

раза:

. (1.33)

. (1.33)

2. Вторая асимптота проводится с наклоном –40 дБ/дек от точки сопряжения с координатами (![]() ;

; ![]() ) до точки пересечения с осью , которая определяет базовую частоту

) до точки пересечения с осью , которая определяет базовую частоту ![]() запретной области:

запретной области:

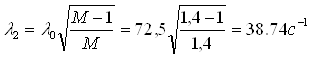

. (1.34)

. (1.34)

3. По заданному показателю колебательности ![]() определяется частота сопряжения второй и третьей асимптот:

определяется частота сопряжения второй и третьей асимптот:

. (1.35)

. (1.35)

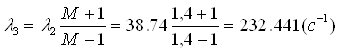

4. Третья асимптота с наклоном –20 дБ/дек проводится от точки ![]() до точки

до точки ![]() , которая определяется из условия обеспечения требуемого показателя колебательности:

, которая определяется из условия обеспечения требуемого показателя колебательности:

. (1.36)

. (1.36)

![]() вычисляется по соотношению:

вычисляется по соотношению:

. (1.37)

. (1.37)

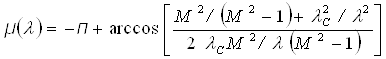

5. Строится график ![]() запретной области фазовой частотной характеристики:

запретной области фазовой частотной характеристики:

. (1.38)

. (1.38)

где ![]() – частота среза, которая определяется по формуле:

– частота среза, которая определяется по формуле:

. (1.39)

. (1.39)

6. Строится график фазовой частотной характеристики ![]() :

:

. (1.40)

. (1.40)

где ![]() – показатель эквивалентного запаздывания, значение которого принимается равным 1.

– показатель эквивалентного запаздывания, значение которого принимается равным 1.

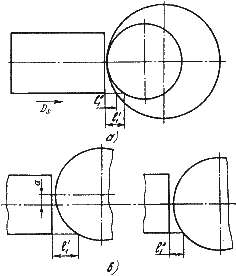

На рисунке 1.4 показано положение запретной области ![]() и фазовой частотной характеристики

и фазовой частотной характеристики ![]() .

.

Рисунок 1.4 – Построение запретной области для фазовой характеристики

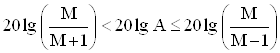

Построенные графики позволяют сделать вывод о запасе устойчивости системы управления по фазе. Фазовая характеристика не должна заходить в запретную область, для которой относительная логарифмическая амплитуда находится в пределах:

. (1.41)

. (1.41)

![]() (1.42)

(1.42)

Если же это условие не выполняется, то желаемый результат можно получить путем изменения частот сопряжения ![]() и

и![]() , а также коэффициента

, а также коэффициента ![]() .

.

В верхнем диапазоне частота ![]() определяет период дискретности

определяет период дискретности ![]() в соответствии с выражением:

в соответствии с выражением:

. (1.43)

. (1.43)

Это значение и должно быть принято в последующих расчетах.

Похожие работы

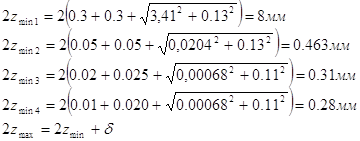

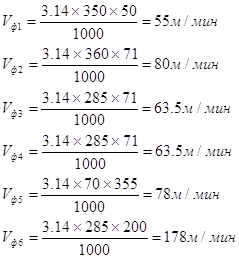

... Данный ТП имеет некоторые недостатки: 1 Нерациональность выбора заготовки; 2 Нерациональность выбора оборудования, используются устаревшие модели станков, которые не могут высокопроизводительно изготовить деталь и увиливают время на ее изготовление. 3 Неприменимость высокопроизводительных методов обработки. Их можно устранить, заменив оборудование в 015; 020; 030; 040 и 045 операциях на более ...

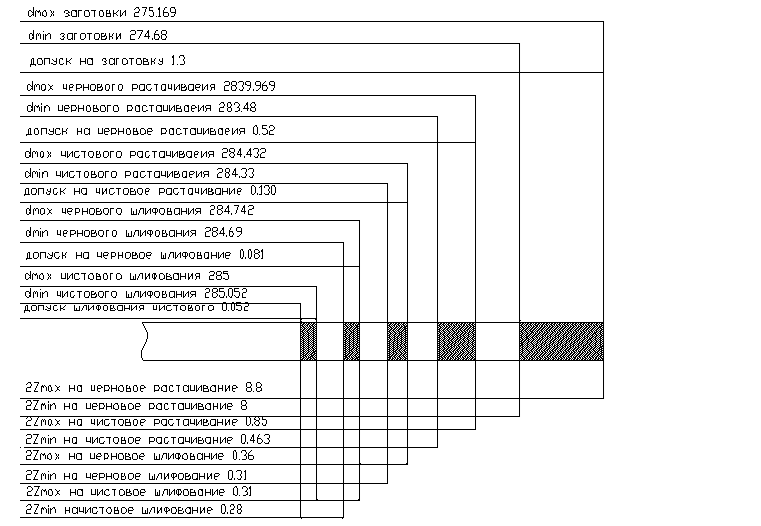

... И точностью отсчета – 0,1мм. Штангенглубиномер ШГ ГОСТ 162-80 с пределами измерений о-250мм. И точностью отсчета – 0,05мм. 2.3 Нормирование технологической операции Основными элементами режима фрезерования являются: глубина сверления t,мм.: подача S, мм/об.: скорость сверления V м/мин.: частота вращения n, об/мин: сила сверления Pz,кгс: потребная мощность Nnom, кВт. Выбранный режим сверления ...

0 комментариев