Навигация

ПРОЕКТИРОВАНИЕ СРЕДСТВ СОПРЯЖЕНИЯ

5. ПРОЕКТИРОВАНИЕ СРЕДСТВ СОПРЯЖЕНИЯ

Проектирование средств сопряжения с объектом связано с определением конкретных величин, от которых зависят точность и быстродействие системы привода.

Для проектирования средств сопряжения необходимо, прежде всего, определить период дискретности системы управления.

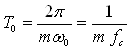

Для электроприводов постоянного тока с тиристорным преобразователем период дискретности зависит от частоты сети ![]() и количества тиристоров

и количества тиристоров ![]() :

:

(5.1)

(5.1)

где ![]() Гц – частота питающей сети.

Гц – частота питающей сети.

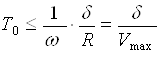

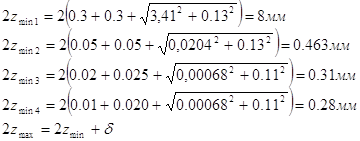

Для электроприводов постоянного тока с транзисторными ШИП период дискретности зависит от требуемой точности обработки ![]() при движении по круговой траектории радиусом

при движении по круговой траектории радиусом ![]() с угловой скоростью

с угловой скоростью ![]() :

:

. (5.2)

. (5.2)

В любом случае период дискретности должен удовлетворять условию:

T0 <2/λ3. (5.3)

В приводах переменного тока с частотными преобразователями для обеспечения требуемого диапазона скорости вращения и, соответственно, частоты питающей сети управление преобразователями осуществляется с дискретностью от 2 до 100 мкс.

Квантование по уровню определяет разрядность цифрового представления переменных.

Контроль положения рабочего органа осуществляется ротационными или линейными датчиками, характеристики которых приведены в [1].

Для ввода сигналов датчиков в систему управления предусматриваются специальные средства сопряжения, обеспечивающие передачу кодов в требуемом формате.

При определении разрядности кода положения ![]() рабочего органа необходимо знать цену дискреты

рабочего органа необходимо знать цену дискреты ![]() . Цена дискреты – это точность позиционирования инструмента относительно детали. Обычно она выбирается в диапазоне

. Цена дискреты – это точность позиционирования инструмента относительно детали. Обычно она выбирается в диапазоне ![]() мм.

мм.

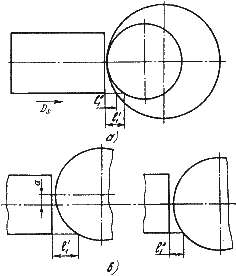

Разрешающая способность датчика положения или угла поворота – это количество импульсов на выходе датчика на один шаг измерительной системы. Для поворотных датчиков шагом измерительной системы является один оборот, что соответствует линейному перемещению на шаг винта ![]() . Из этого следует, что для измерения линейного перемещения требуется ротационный датчик с разрешающей способностью:

. Из этого следует, что для измерения линейного перемещения требуется ротационный датчик с разрешающей способностью:

![]() (имп/об). (5.4)

(имп/об). (5.4)

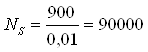

Так, при шаге винта ![]() = 5 мм и цене дискреты 0,01 мм должен быть установлен датчик

= 5 мм и цене дискреты 0,01 мм должен быть установлен датчик ![]() (имп/об).

(имп/об).

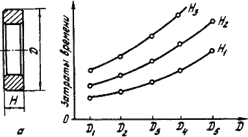

Для станков нормальной (Н) и повышенной (П) точности применяют круговые фотоэлектрические датчики или вращающиеся трансформаторы, для станков высокой точности класса В – линейные оптические системы, например, типа RОD-260.

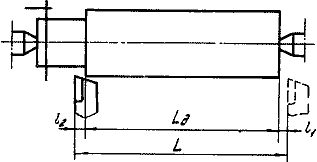

Необходимая емкость счетчика пути по координате зависит от длины винта ![]() и рассчитывается по соотношению:

и рассчитывается по соотношению:

( дискрет). (5.5)

( дискрет). (5.5)

Для представления кода положения ![]() его разрядность

его разрядность ![]() определяется с помощью выражения:

определяется с помощью выражения:

![]() (разряда). (5.6)

(разряда). (5.6)

Код управления ![]() и код фактической скорости

и код фактической скорости ![]() , вводимые по каналу обратной связи, имеют обычно одинаковую разрядность, которая зависит от диапазона регулирования скорости

, вводимые по каналу обратной связи, имеют обычно одинаковую разрядность, которая зависит от диапазона регулирования скорости ![]() :

:

![]() . (5.7)

. (5.7)

Регулирование скорости осуществляется в диапазоне Dс = 1000. Тогда для управления скоростью потребуется 10 двоичных разрядов (210=1024).

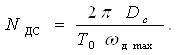

Для измерения фактической угловой скорости применяют цифровое дифференцирование перемещения или угла поворота. Если датчик угла поворота установлен на двигателе, то код фактической скорости двигателя определяется выражением:

![]() , (5.8)

, (5.8)

где ![]() – коэффициент передачи канала измерения скорости;

– коэффициент передачи канала измерения скорости; ![]() – разность показаний датчика угла поворота за период дискретности;

– разность показаний датчика угла поворота за период дискретности; ![]() – скорость двигателя в текущем периоде дискретности.

– скорость двигателя в текущем периоде дискретности.

Зная диапазон регулирования скорости  , можно определить число импульсов/оборот, которое должен иметь датчик, чтобы на минимальной скорости за период дискретности

, можно определить число импульсов/оборот, которое должен иметь датчик, чтобы на минимальной скорости за период дискретности ![]() на его выходе был минимум 1 импульс:

на его выходе был минимум 1 импульс:

(5.9)

(5.9)

При ![]() , необходимо применить датчик с разрешающей способностью:

, необходимо применить датчик с разрешающей способностью:

имп/об. (5.10)

имп/об. (5.10)

Значит, из справочника для датчика скорости выбираем фотоэлектрические датчики угла поворота фирмы НЕIDЕNНАІ

RОD-260 – для повышенных частот вращения с частотой считывания 1МГц,

Uпит = 5В, габаритные размеры DхL – 92х50 мм;

присоединительный вал Ø10 h6.

Стандартные числа штрихов (импульсный выход): 12500.

Для датчика положения мы выбираем тот же датчик, но для получения 500 имп/об применяем программный делитель с коэффициентом деления 25.

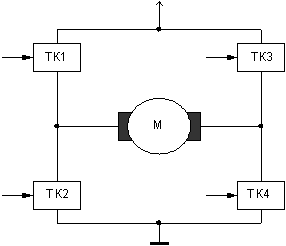

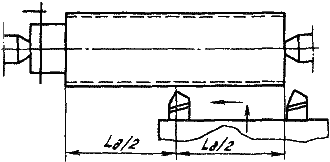

Основой ШИП есть транзисторные преобразователи. Упрощенная схема ШИП представлена на рисунке 5.2. Схема содержит четыре транзисторных ключа ТК 1-ТК4. Питание ШИП осуществляется от источника постоянного тока, шунтированного конденсатором. Существует три способа управления ШИП: симметричный, не симметричный и поочередной. Наиболее простым способом управления ШИП есть симметричный.

Рисунок 5.2 - Схема транзисторного ШИП

При симметричном способе управления в состоянии переключения находятся все четыре транзисторных ключа моста, а напряжение на выходе ШИП представляет собой знакопеременные импульсы, продолжительность которых регулируется входным сигналом.

В ШИП с симметричным управлением среднее напряжение на выходе ШИП равняется нулю, когда относительное дополнение включения равняется 0,5. Относительное дополнение включения (скважность) - это отношение длины управляющих импульсов к периоду коммутации ШИП. Симметричный способ управления обычно используется в маломощных приводах постоянного тока. Его преимуществом является простота реализации и отсутствие зоны нечувствительности в регулировочной характеристике.

Недостатком ШИП с симметричным управлением - знакопеременное напряжение на нагрузке и повышения пульсации тока в якоре исполнительного двигателя. Стремление исключить этот недостаток и привело к разработке средств, которые обеспечивают однополярное напряжение на выходе ШИП. Этим способом является несимметричное управление ШИП.

В этом случае переключаются транзисторные ключи фазной группы ТК3 и ТК4 (ключе ТК1 и ТК2 при противоположной полярности входного сигнала), транзисторный ключ ТК1 постоянно открыт и насыщен, а ключ ТК2 постоянно закрыт.

Транзисторные ключи ТК3 и ТК4 переключаются в противофазе, обеспечивая протекание тока якоря от противо-ЭДС двигателя. При этом на выходе ШИП формируются знакопостоянные импульсы, и среднее напряжение на выходе равняется нулю, когда относительное дополнение включения одного из нижних транзисторов равняется 0,5.

Недостатком этого способа является то, что верхние транзисторные ключи (ТК1 и ТК2) за током загруженные больше чем нижние. Это можно устранить при поочередном управлении, но поочередный способ управления в реализации значительно более сложный предыдущих двух. Поэтому рациональнее всего остановиться на несимметричном способе управления транзисторными ключами.

При разработке мощных источников электропитания и приводов электродвигателей всегда приходится решать вопросы выбора схемотехники управления затворами силовых транзисторов мостовых и полумостовых инверторов. В этой связи можно выделить три основных положения:

Необходимость обеспечения требуемого пикового тока драйвера для перезаряда входной емкости силового транзистора.

Необходимость обеспечения надежной развязки между верхним и нижним плечами полумоста.

Необходимость обеспечения хорошей гальванической развязки по сигналам управления.

В настоящее время фирмы-производители электронных компонентов предлагают ряд решений, позволяющих в конкретных случаях повысить надежность и упростить схемотехнику управления силовыми ключами.

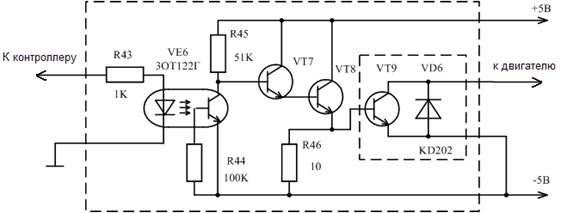

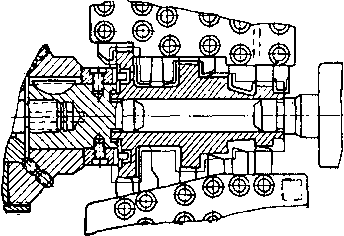

На рисунке 5.3 приведена схема силового транзисторного ключа.

Рисунок 5.3 - Функциональная схема транзисторного ключа

6. РАЗРАБОТКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ И АЛГОРИТМИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ЗАДАЧ УПРАВЛЕНИЯ ПРИВОДОМ 6.1 Разработка алгоритма функционирования системы

Программное управление станком является типичной задачей управления в реальном масштабе времени. Это требует правильного сочетания аппаратных и программных ресурсов системы с внешними устройствами. В общем случае управление оборудованием сводится к обмену информацией между управляющей ЭВМ и внешними устройствами, входящими в его состав.

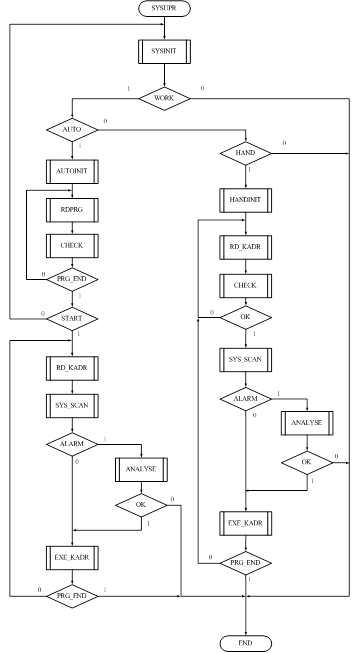

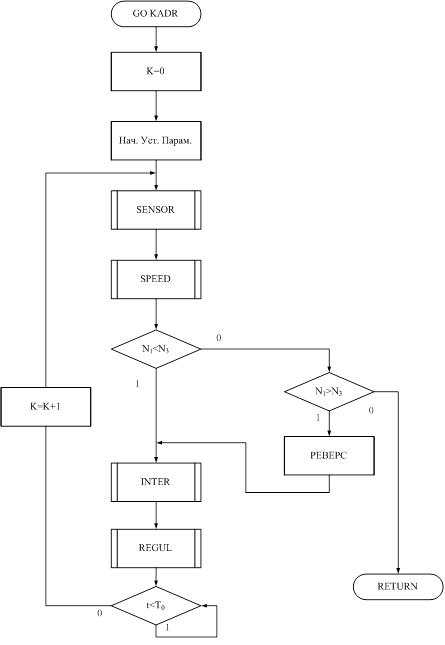

Блок-схема головного модуля программы управления станком представлена на рисунке 6.1.

Он представляет собой диспетчер, направляющий работу системы по одному из двух путей, соответствующих двум возможным режимам работы станка: автоматическая обработка (АUТО), ручное управление (НAND). Перед селекцией режима производится инициализация системы управления подпрограммой SYSINIT. При инициализации выполняются следующие действия: подготовка силовой части приводов и электроавтоматики, установка рабочих органов в нулевое положение, сброс системы управления приводами и информационной системы. После инициализации следует подтверждение начала работы, в противном случае программа завершается с выдачей соответствующего сообщения.

Режим автоматической обработки начинается с подпрограммы RDPRG, которая позволяет вводить программу обработки с клавиатуры или считать готовую с диска. Программа вводится покадрово, каждый кадр соответствует какой-либо технологической операции (например, включение шпинделя или обработка круглого контура с заданными координатами). Для проверки и преобразования входной программы во внутренний формат данных системы используется подпрограмма-транслятор CHECK. После преобразования данных следует запрос на начало обработки. В случае утвердительного ответа на данный запрос, начинается циклическое выполнение программы обработки.

Рисунок 6.1 – Блок-схема головного модуля программы управления станком

Выполняется считывание кадра управляющей программы подпрограммой RD_КАDR и его анализ (определение типа интерполяции, рабочего квадранта, определение величины перемещения, в направлении каких осей оно должно производиться и т.д.), т.е. подготавливается информация для подпрограмм нижнего уровня (интерполятора, регулятора и т.п.). Перед отработкой кадра выполняется анализ станка на аварийные ситуации подпрограммой SYSSCAN. В случае возникновения аварийной ситуации (ALARM=1) происходит анализ неисправности и анализируется возможность ее устранения, что выполняет подпрограмма ANALYSE, в случае успешного завершения которой управление передается подпрограмме выполнения кадра управляющей программы EXE_КАDR. Данная подпрограмма включает в себя программы интерполяции (линейной и круговой), программы чтения и вычисления положения и скорости исполнительных органов, программы регуляторов и другие программы нижнего уровня.

Ручной режим работы начинается подпрограммой INITHAND, производящей требуемую настройку параметров системы. Далее следует собственно рабочий цикл, начинающийся чтением состояния пульта оператора (RD_КАDR). Проверка корректности введенной команды производится подпрограммой CHECK. В случае, если проверка пройдена успешно, в действие вступает программа SYS_SCAN, затем действия аналогичны действиям, описанным в автоматическом режиме работы

Процедуры основной программы и выполняемые ими действия приведены в таблице 6.1.

Таблица 6.1 – Процедуры головного модуля

| Процедура | Выполняемые действия |

| SYSINIT | Подготовка системы к работе, установка рабочих органов в нулевое положение, сброс блока управления приводами и информационной системы, включение силовых цепей и цепей защиты. |

| RDPRG | Ввод управляющей программы. |

| CHECK | Проверка корректности команд. Трансляция входной программы в формат, используемый при обмене информацией в системе. Формирование массива кадров. |

| RD_KADR | Чтение и анализ кадра: определение вида интерполяции, рабочего квадранта, величин перемещения и скоростей по координатам. Определение технологических функций |

| EXE_KADR | Отработка кадра управляющей программы. Формирование кодов управления, отработка заданных перемещений. |

| HANDINIT | Подготовка системы к работе в ручном режиме |

| AUTOINIT | Подготовка системы к работе в автоматическом режиме |

| SYS_SCAN | Чтение состояния электроавтоматики станка: состояния конечных выключателей, контактов реле защит и силовых контакторов. |

| ANALYSE | Анализ аварийной ситуации, определение возможности продолжения работы станка. |

Программа управления приводом подачи консоли в автоматическом режиме должна выполнять следующие функции:

- прием информации с датчика положения;

- вычисление значения скорости методом числового дифференцирования;

- цифровое регулирование скорости и положения;

- интерполяционные расчеты.

Блок-схема процедуры управления приводом подачи консоли представлена на рисунке 6.2. Данная процедура является подпрограммой головного модуля программы управления станком.

Процедура начинается обнулением счетчика периодов дискретности и записью в стек начальных значений скорости и сигнала управления, необходимых для процедуры регулирования скорости. Далее производится запуск таймера, необходимого для обеспечения работы системы в реальном масштабе времени.

После включения таймера выполняется процедура чтения датчиков SENSOR, выходными параметрами которой являются значения перемещений рабочих органов за данный интервал дискретности N[k] и величины перемещений относительно начала кадра N1. Далее следует процедура определения скорости рабочего органа в данном интервале дискретности.

Рисунок 6.2 - Блок-схема программы управления приводом подач консоли

Отслеживание положения рабочего органа производится путем сравнения текущего значения положения N1 с заданным в кадре управляющей программы (N3). Если N1 < N3, т.е. требуемое положение еще не отработано, в действие вступает подпрограмма интерполяционных расчетов INTER. Далее производится цифровое регулирование скорости в соответствии с разностным уравнением регулятора скорости (процедура REGUL). Если N1 > N3, т.е. по каким-либо причинам произошел перебег рабочего органа, подается сигнал реверса на двигатель привода и выполняются вышеназванные процедуры интерполяции и регулирования скорости, после завершения которых определяется состояние таймера. Если время, прошедшее с начала цикла меньше, чем период дискретности системы Т0, то реализуется цикл ожидания пока t<Т0. При t=Т0 происходит выход из цикла ожидания, инкремент счетчика периодов и переход на инициализацию таймера.

Данный цикл повторяется до тех пор, пока текущее значение перемещения N1 не сравняется с заданным N3. В этом случае происходит выход из процедуры управления приводами (конец кадра).

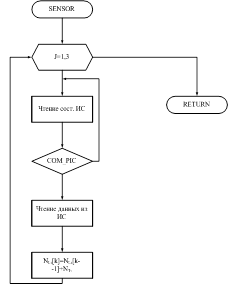

Блок-схема процедуры обслуживания датчиков приведена на рисунке 6.3.

Рисунок 6.3 - Блок-схема процедуры обслуживания датчиков

Для приема информации о перемещении по трем координатам организован цикл, начинающийся с анализа состояния ИС.

Как было сказано выше, единичное значение разряда СОМ_Р1С разрешает чтение кода перемещения в ЦЭВМ.

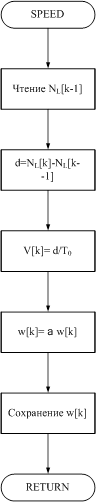

Процедура SPEED выполняет вычисление значения скорости вращения двигателя методом числового дифференцирования.

Блок-схема процедуры определения скорости вращения вала двигателя приведена на рисунке 6.4.

Рисунок 6.4 - Блок-схема процедуры определения скорости

ВЫВОДЫ

В ходе выполнения курсового проекта была разработана система управления приводом продольной подачи токарно-винторезного станка. Особенностью данной СУЭП является применение высокопроизводительного контроллера LPC2138 на базе ядра ARM7. Этот контроллер обладает развитой периферией, поэтому его ресурсов хватит для выполнения любых задач, связанных с управлением станками вышеупомянутого типа.

Применение в системах управления электроприводами микропроцессорной системы позволило повысить гибкость станка, обеспечивает возможность стыковки с ЭВМ высокого уровня, который работает в режиме деления времени и разрешает оптимально может построить управление большой технологической задачей.

В курсовом проекте выполнен расчет электромеханической системы, выбран двигатель постоянного тока по рассчитанным данным.

Разработана структурная и функциональная схемы системы управления приводом подачи, выбраны средства соединения исполнительного механизма с системой управления. Также выполнено математическое описание системы управления и синтез ПИД-регулятора. Управления осуществляется с помощью ШИП, что является более уместным, чем тиристорный преобразователь. Заключительным этапом курсового проекта является разработка блок - схемы управления, которая характеризует работу системы управления в ручном, наладочном и автоматическом режимах работы.

ПЕРЕЧЕНЬ ССЫЛОК

1. Методические указания к курсовому проекту по дисциплине "Цифровые системы управление и обработка информации" (для специальности 7.092501)Сост. А. А. Сердюк. - Краматорск: ДГМА, 2006.-108с.

2. Системы программного управления промышленными установками и робототехническими комплексами: Учебное пособие для вузов / Б. Е. Коровин, Г. И. Прокофьев, Л. Н. Рассудов. Л.: Энергоатомиздат, Ленинград. Отд., 1990 – 352с.

3. Точность и надежность станков с числовым программным управлением (Под ред. А. С. Проникова). М.: Машиностроение, 1982.-356с.

4. Станки с числовым программным управлением (специализированные). Под ред. В. А. Лещенко - М.: Машиностроение,1988.-592с.

Похожие работы

... Данный ТП имеет некоторые недостатки: 1 Нерациональность выбора заготовки; 2 Нерациональность выбора оборудования, используются устаревшие модели станков, которые не могут высокопроизводительно изготовить деталь и увиливают время на ее изготовление. 3 Неприменимость высокопроизводительных методов обработки. Их можно устранить, заменив оборудование в 015; 020; 030; 040 и 045 операциях на более ...

... И точностью отсчета – 0,1мм. Штангенглубиномер ШГ ГОСТ 162-80 с пределами измерений о-250мм. И точностью отсчета – 0,05мм. 2.3 Нормирование технологической операции Основными элементами режима фрезерования являются: глубина сверления t,мм.: подача S, мм/об.: скорость сверления V м/мин.: частота вращения n, об/мин: сила сверления Pz,кгс: потребная мощность Nnom, кВт. Выбранный режим сверления ...

0 комментариев