Навигация

Выбор исполнительного гидродвигателя для обеспечения фиксации стола

1.3. Выбор исполнительного гидродвигателя для обеспечения фиксации стола

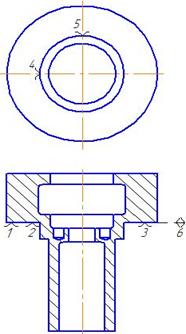

Для фиксации стола будем использовать гидроцилиндр. Для этого необходимо определить расчетный диаметр поршня:

мм

мм

Округляем расчетный диаметр до стандартного значения: Dp=63 мм.

Проверяем выполнение следующего условия:

![]() л/мин

л/мин

По заданию необходимо обеспечить ход 9 мм. Выбираем стандартное значение хода S=10 мм.

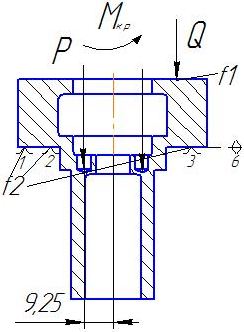

Выбираем гидроцилиндр со следующими характеристиками:

ü - диаметр цилиндра;

ü - диаметр штока;

ü - ход поршня.

2. Проектирование принципиальной гидравлической схемы

Перед составлением схемы необходимо выбрать способ регулирования скорости выходных звеньев гидродвигателей. В курсовой работе используется дроссельный способ управления, заключающийся в создании гидравлического сопротивления потоку жидкости, путем изменения проходного сечения.

Схема проектируется на основе имеющихся циклограмм движения рабочих органов станка.

2.1. Выбор схемы установки дросселя

В данном случае целесообразно использовать схемы установки дросселя на входе гидродвигателя. Такая схема позволяет обеспечить более высокий к. п. д.

2.2. Определение количества дросселей и регуляторов расхода

Количество дросселей и регуляторов расхода выбирается отдельно для каждого гидродвигателя, по циклограммам движения рабочих органов станка. Для быстрых перемещений используются дроссели, а для рабочих подач – регуляторы расхода.

2.2.1.Для движения L1 (гидромотор):

Рабочий орган станка совершает движение по следующему циклу: стоп (С)→быстро вперед (БВ) →рабочая подача со скоростью 1 (РП1) →быстро назад (БН)→стоп (С) → рабочая подача со скоростью 2 (РП2) → быстро назад (БН)→стоп в течении времени между циклами (ВМЦ).

Объединяем движения по группам. Первой группе соответствуют быстрые перемещения – БВ и БН, второй группе – рабочая подача РП. По таблице 2.1 [1, с.21] находим необходимое количество дросселей и регуляторов расхода для каждой из групп:

ü Первая группа: необходимое количество дросселей – 1

ü Вторая группа: необходимое количество регуляторов расхода – 1

Таким образом, общее количество аппаратов:

ü Дроссели……………………………………………….1 шт.;

ü Регуляторы расхода…………………………………...1 шт.

2.2.2.Для движения L2 (поворотный гидродвигатель):

Рабочий орган станка совершает движение по следующему циклу: стоп (С)→быстро вперед (БВ) →стоп (С) →быстро назад (БН)→стоп (С).

Объединяем движения по группам. Первой группе соответствуют быстрые перемещения – БВ и БН. По таблице 2.1 [1, с.21] находим необходимое количество дросселей и регуляторов расхода для каждой из групп:

ü Первая группа: необходимое количество дросселей – 1

Таким образом, общее количество аппаратов:

ü Дроссели……………………………………………….1 шт.

2.2.3.Для движения L3 (односторонний гидроцилиндр с пружинным возвратом):

Рабочий орган станка совершает движение по следующему циклу: отжим (О)→стоп (С)→зажим (З)→стоп (С)→ отжим (О)→стоп (С)→зажим (З)→стоп (С).

Объединяем движения по группам. Первой группе соответствуют движения – О и З. По таблице 2.1 [1, с.21] находим необходимое количество дросселей и регуляторов расхода для каждой из групп:

ü Первая группа: необходимое количество дросселей – 2

Таким образом, общее количество аппаратов:

ü Дроссели……………………………………………….2 шт.

Итак, в гидравлической схеме понадобится:

ü Дроссели……………………………………………….4 шт.;

ü Регуляторы расхода………………………………….1 шт.

2.3. Выбор схем разветвления потоков и определение общего вида гидросхемы

Принцип работы гидропривода, собранного по составленной гидравлической схеме достаточно прост: масло проходит через определенный настроенный дросселирующий аппарат и поступает в напорную полость соответствующего гидродвигателя. В это же время масло из сливной полости вытесняется и поступает на слив, в масляный бак.

Различные участки циклограммы показывают, что масло, в течении цикла, должно направляться по различным трубопроводам, проходить через различные дросселирующие аппараты и поступать к гидродвигателю. Таким образом, гидравлическая схема строится на основе разветвления потоков. Этот принцип позволяет достигнуть инвариантности направления потоков.

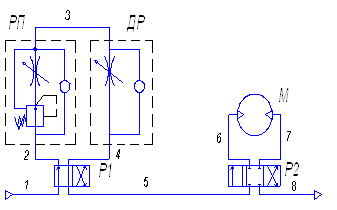

2.3.1. Для движения L1 (гидромотор):

Необходимое количество дросселирующих аппаратов уже определено ранее: дросселей – 1 шт., регуляторов расхода – 1 шт.

Покажем путь масла от напорной линии (поз. 1) до сливной (поз. 8) для каждого из участков циклограммы.

Участок 1, 2, 3 (С – стоп): масло к гидромотору не поступает.

Участок 4 (БВ – быстро вперед): 1 – Р1 – 4 – ДР – 3 – РП (через КО) – 2 – Р1 – 5 – Р2 – 6 – М – 7 – Р2 – 8.

Участок 5 (РП – рабочая подача): 1 – Р1 – 2 – РП – 3 – ДР (через КО) – 4 – Р1 – 5 – Р2 – 6 – М – 7 – Р2 – 8.

Участок 6 (БН – быстро назад): 1 – Р1 – 4 – ДР – 3 – РП (через КО) – 2 – Р1 – 5 – Р2 – 7 – М – 6 – Р2 – 8.

Участок 7,8 (С – стоп): масло к гидромотору не поступает.

Участок 9 (РП – рабочая подача): 1 – Р1 – 2 – РП – 3 – ДР (через КО) – 4 – Р1 – 5 – Р2 – 6 – М – 7 – Р2 – 8.

Участок 10 (БН – быстро назад): 1 – Р1 – 4 – ДР – 3 – РП (через КО) – 2 – Р1 – 5 – Р2 – 7 – М – 6 – Р2 – 8.

Участок 11 (ВМЦ – время между циклами): масло к гидромотору не поступает.

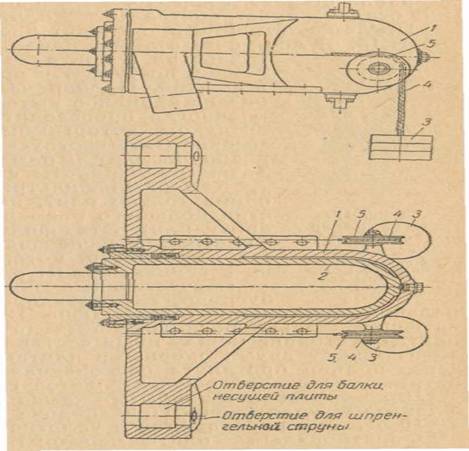

Рис. 1. Принципиальная гидравлическая схема привода рабочего органа станка для осуществления вертикальной подачи сверлильной головки.

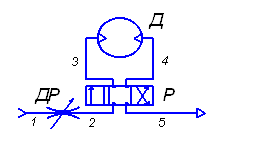

2.3.2. Для движения L2 (поворотный гидродвигатель):

Необходимое количество дросселирующих аппаратов уже определено ранее: дросселей – 1 шт.

Покажем путь масла от напорной линии (поз. 1) до сливной (поз. 5) для каждого из участков циклограммы.

Участок 1 (С – стоп): масло к гидродвигателю не поступает.

Участок 2 (БВ – быстро вперед): 1 – ДР – 2 – Р – 3 – Д – 4 – Р – 5.

Участок 3, 4, 5, 6 (С – стоп): масло к гидродвигателю не поступает.

Участок 7 (БН – быстро назад): 1 – ДР – 2 – Р – 4 – Д – 3 – Р – 5.

Участок 8, 9, 10, 11 (С – стоп): масло к гидродвигателю не поступает.

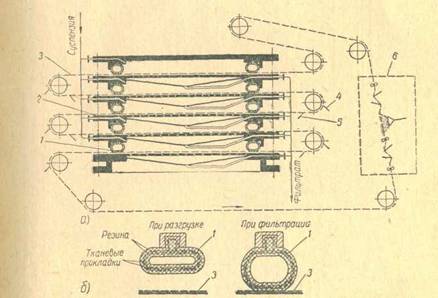

Рис. 2. Принципиальная гидравлическая схема привода рабочего органа станка для осуществления поворота стола.

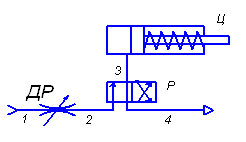

2.3.3. Для движения L3 (гидроцилиндр односторонний с пружинным возвратом):

Необходимое количество дросселирующих аппаратов уже определено ранее: дросселей – 1 шт.

Покажем путь масла от напорной линии (поз. 1) до сливной (поз. 4) для каждого из участков циклограммы.

Участок 1 (О – отжим): Ц (возвратная пружина) – 3 – Р – 4.

Участок 2 (С – стоп): давление выравнивается с атмосферным.

Участок 3 (З – зажим): 1 – ДР – 2 – Р – 3 – Ц.

Участок 4, 5 (С – стоп): давление поддерживается максимальным.

Участок 6 (О – отжим): Ц (возвратная пружина) – 3 – Р – 4.

Участок 7 (С – стоп): давление выравнивается с атмосферным.

Участок 8 (З – зажим): 1 – ДР – 2 – Р – 3 – Ц.

Участок 9, 10, 11 (С – стоп): давление поддерживается максимальным.

Рис. 3. Принципиальная гидравлическая схема привода рабочего органа станка для осуществления фиксации стола.

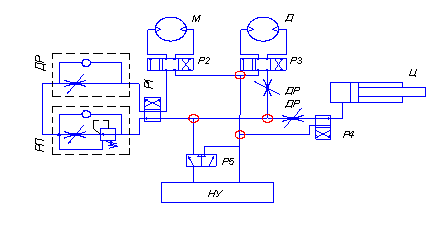

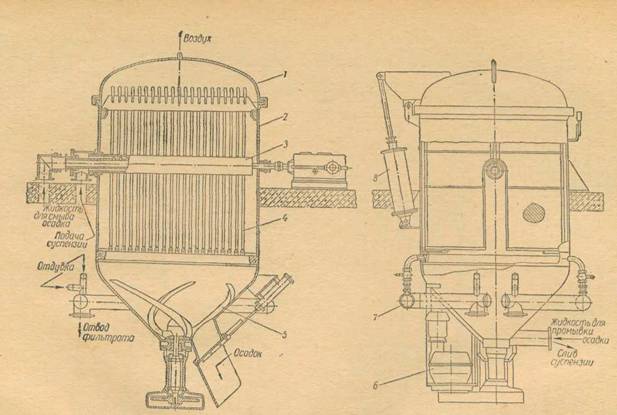

Рис. 4. Принципиальная гидравлическая схема.

3. Определение основных параметров гидросистемы и выбор оборудования

3.1. Расчет подачи масла в исполнительные гидродвигатели

Расчет подачи масла необходим для определения типоразмеров гидроаппаратуры управления, трубопроводов и насосной установки, а также для настройки аппаратов.

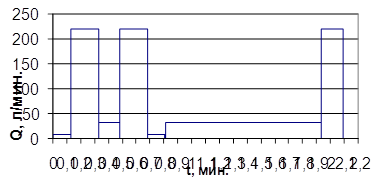

Подача масла рассчитывается по каждому участку циклограммы движения, отдельно для каждого гидродвигателя. Исходными данными для расчетов являются: линейная скорость движения рабочего органа станка (угловая) и площадь поршня (рабочий объем).

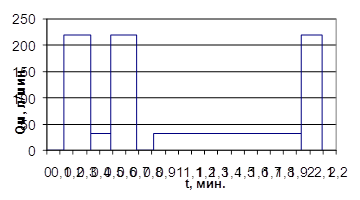

3.1.1. Расчет подачи масла для гидромотора (ВСГ):

Подача масла определяется по формуле:

![]() л/мин.

л/мин.

где: V0 – рабочий объем гидроматора, см3;

Vi– линейная скорость движения рабочего органа станка, мм/мин;

u – передаточное число редуктора;

S – шаг ходового винта, мм.

![]() л/мин.

л/мин.

![]() л/мин.

л/мин.

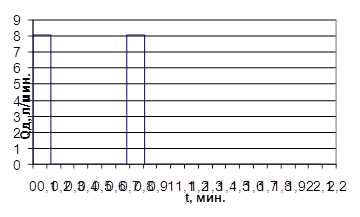

3.1.2. Расчет подачи масла для гидродвигателя (ПС):

Подача масла определяется по формуле:

![]() л/мин.

л/мин.

где: QДmax– расход масла при максимальной скорости поворота, л/мин;

ωi– угловая частота вращения рабочего органа станка, с-1;

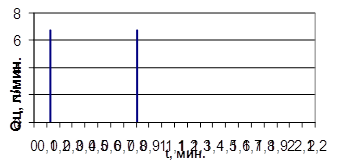

3.1.3. Расчет подачи масла для гидроцилиндра (Ф):

Подача масла определяется по формуле:

![]() л/мин.

л/мин.

где: Fнi– площадь поршня в напорной линии, мм2;

Vi– линейная скорость движения рабочего органа станка, мм/мин;

По полученным значениям строим циклограммы подачи масла, сначала отдельно для каждого гидродвигателя, затем суммарную.

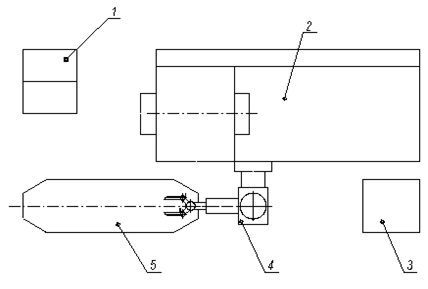

Рис. 5. Циклограммы подачи масла.

Похожие работы

... инструмента. Таким образом нашу сверлильную операцию можно классифицировать как операцию, выполняемую по одноместной, многоинструментальной схеме обработки. Выбор метода обработки, инструмента и технологического оборудования Для обработки нам предложено отверстие диаметр 4.5 H9, с шероховатостью поверхности Ra 6.3.Исходя из требуемой шероховатости и квалитета точности для обработки ...

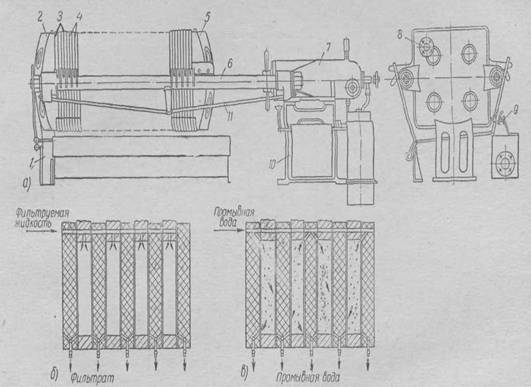

... внизу. Фильтрат из распределительной головки выводится в вакуум-сборники 8. После разгрузки фильтровальная ткань промывается и просушивается [(4) стр. 72 ]. 2. Описание технологической схемы фильтрации Белая фильтрация предназначена для отделения гидратированной двуокиси титана (ГДТ) от гидролизной кислоты и отмывки ГДТ от хромофорных примесей путем фильтрования на листовых вакуум-фильтрах в ...

... управляющая программа УЧПУ устройство числового программного управления ЧПУ числовое программное управление ВВЕДЕНИЕ Цикл лабораторно- практических занятий основан на материалах курса "Технология обработки на станках с ЧПУ" является общим для всех форм обучения- дневной и заочной. Цикл рассчитан на 34 часа лабораторно- практических занятий и включает следующие работы: ...

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

0 комментариев