Навигация

Автоматическая регулировка оптических плотностей

1.4.3 Автоматическая регулировка оптических плотностей

В настоящее время на рынке существует множество систем контроля оптических плотностей во время печати, схожих по своей функциональности. Такой системой является, например, KBA DensiTronic S [14].

Благодаря этому модулю при переналадке происходит снижение до 80% количества макулатуры, связанной с цветопередачей. Кроме того, происходит значительное ускорение всех процессов, связанных с регулировками цвета.

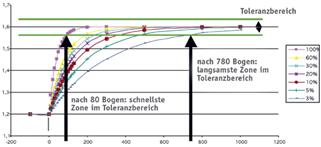

Рис. 1.5 Изменение оптических плотностей при традиционном управлении

На рисунке 1.5 представлено изменение оптических плотностей при традиционном управлении: только после 780 листов самая «медленная» зона попадает в допустимую область по оптическим плотностям.

При традиционной регулировке происходит установка необходимых оптических плотностей для каждой красочной зоны и для каждого красочного аппарата в разные моменты времени. Для красочных зон с площадью покрытия от 40 до 100 процентов оптические плотности краски после 80 - 120 листов становятся стабильными. При малых площадях покрытия (менее 5 процентов) накат краски в таких красочных зонах достигает необходимой величины значительно позже. А так как обычно важной является совместная печать всех красок, самые «медленные» красочные зоны становятся определяющими для качества всей печатной продукции.

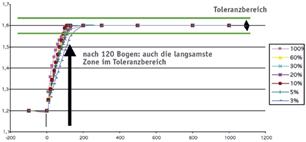

Благодаря целенаправленному зональному управлению с использованием новой технологии динамического управления цветом необходимые оптические плотности в каждой красочной зоне задаются за определенный промежуток времени. Даже при очень низких площадях покрытия (менее 5 процентов) эталонная область достигается уже после 120 листов (рис. 1.6).

Рис. 1.6 Изменение оптических плотностей при автоматическом управлении

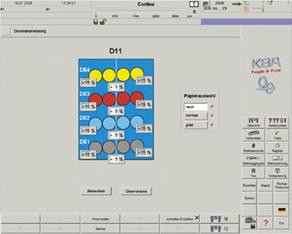

На мониторе DensiTronic S отображается файл CIP3, относящийся к конкретному заказу. Исходя из него после загрузки осуществляется расчет значений площадей покрытия, которые необходимы для динамического управления. Если машины Rapida соединены с LogoTronic professional, в будущем данные площадей покрытия передаются напрямую на DensiTronic S [14].

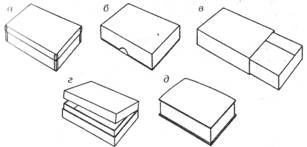

1.4.4 Автоматическое управление натиском

В первую очередь подобные системы предназначены для оптимальной работы машины при частой смене запечатываемых материалов. Технология была разработана компанией KBA в 2005 году и получила название NipTronic [15].

Подшипник в замкнутом, уплотненном смазкой корпусе, может дистанционно регулироваться с пульта управления для точной регулировки натиска между формным и офсетным цилиндром или между расположенными друг напротив друга офсетными цилиндрами при башенном восьмисекционном построении машины. Таким образом, можно отказаться от контрольных колец и связанного с ними технического обслуживания.

Рис. 1.7 Управление натиском

Настройка предварительно заданной силы давления осуществляется электродинамически при нажатии кнопки «Включить натиск» с последующей регулировкой. При этом вне зависимости от текущего состояния офсетных полотен автоматически задается оптимальный натиск с дозированным усилием на базе эталонных значений, заданных с пульта управления в зависимости от используемой бумаги. При этом без всякого ущерба для качества печати отсутствуют длительные ручные работы по юстировке, которые на практике приходиться проводить достаточно часто, а также смена подкладочных полотен в зависимости от используемого запечатываемого материала. KBA NipTronic является идеальным решением для машин, которые применяются как для печати Heatset, так и для печати Coldset. Например, для относительно шероховатой газетной бумаги оптимальный натиск может быть на три уровня выше, чем при использовании высококачественной мелованной бумаги.

Более длительный срок службы для подшипников, печатных форм и офсетных полотен благодаря оптимальному натиску, меньший расход энергии и меньшее количество повреждений подшипников при размотке бумаги – это дополнительные преимущества этой инновации [15].

1.5 Параметры качества тиражных оттисков

1.5.1 Оптическая плотность

Оптическая плотность – величина производная от диффузного отражения (отношение световых потоков, отраженных пробным оттиском и эталоном белого цвета при угле падения световых лучей, равном 45°, и принятом за нуль значения плотности эталона плашки). Оптическую плотность измеряют в отраженном свете. По оптической плотности можно судить об оптических свойствах красочных слоев [16].

![]() , (1.1)

, (1.1)

гдеD – оптическая плотность,

ρ – диффузное отражение,

Ф0 – световой поток, отраженный от эталона белого,

Ф – световой поток, отраженный от пробного оттиска.

На оптическую плотность оказывают влияния толщина красочного слоя и интенсивность краски. Измерение оптической плотности может служить для контроля равномерности подачи краски в поперечном и продольном направлениях на отдельном оттиске, контроля равномерности подачи краски во время печатания тиража, сравнения эталонного и печатных оттисков. Кроме того, сравнение оптической плотности плашки и растровых полей позволяет получить представление о контрасте печати [16]. Недостаточная оптическая плотность приводит к получению ненасыщенного оттиска («серая печать») – малоконтрастное изображение на оттиске.

Причины, вызывающие сложность в достижении денситометрических норм и получении интенсивности цвета на оттиске в основном связаны со свойствами краски (тиксотропность, липкость, пониженная температура, стекленение, недостаточное различие в консистенции последовательно накладываемых красок – пониженный трепинг), свойствами системы краска – увлажняющий раствор – бумага (повышенное эмульгирование из-за добавок увлажняющего раствора; содержания веществ в проклейке бумаги, стимулирующих эмульгирование), с предпечатной подготовкой (цветокоррекция, недокопирование в формных процессах). Помимо этого, «серая печать» может быть вызвана обильной подачей увлажняющего раствора на форму, недостаточной подачей краски и недостаточным давлением в зоне печатного контакта. Измерения на денситометре оптических плотностей плашек чистых цветов триады необходимо сравнить с таблицами международных нормативных документов и определить таким образом, находятся ли изучаемые оттиски в допуске [17].

Таблица 1.1 Денситометрические нормы и нормы на растискивание [18]

| Цвет | D 100% | R80% поля | R40% поля |

| Мелованная глянцевая | |||

| Cyan | 1,55±0,05 | 11±2 | 16±3 |

| Magenta | 1,50±0,05 | 11±2 | 16±3 |

| Yellow | 1,45±0,05 | 11±2 | 16±3 |

| Black | 1,85±0,05 | 13±2 | 19±3 |

| Мелованная матовая | |||

| Cyan | 1,45±0,05 | 12±2 | 18±3 |

| Magenta | 1,40±0,05 | 12±2 | 18±3 |

| Yellow | 1,30±0,05 | 12±2 | 18±3 |

| Black | 1,75±0,05 | 13±2 | 20±3 |

| Немелованная | |||

| Cyan | 1,25±0,05 | 13±2 | 22±4 |

| Magenta | 1,20±0,05 | 13±2 | 22±4 |

| Yellow | 1,00±0,05 | 13±2 | 22±4 |

| Black | 1,45±0,05 | 13±2 | 25±4 |

Таблица 1.2 Рекомендации фирмы Heidelberg

| Цвет | Плотность плашки D 100% | Растискивание | |

| на 40% | на 80% | ||

| Мелованная глянцевая | |||

| Cyan | 1,45±0,05 | 14±3 | 9±2 |

| Magenta | 1,40±0,05 | 14±3 | 9±2 |

| Yellow G | 1,00±0,05 | 16±3 | 10±2 |

| Yellow E | 1,40±0,05 | 16±3 | 10±2 |

| Black | 1,85±0,05 | 16±3 | 10±2 |

| Мелованная матовая | |||

| Cyan | 1,35±0,05 | 15±3 | 10±3 |

| Magenta | 1,30±0,05 | 15±4 | 10±3 |

| Yellow G | 0,95±0,05 | 17±4 | 11±3 |

| Yellow E | 1,30±0,05 | 17±4 | 11±3 |

| Black | 1,75±0,05 | 17±4 | 11±3 |

| Немелованная | |||

| Cyan | 1,20±0,1 | 21±5 | 14±4 |

| Magenta | 1,15±0,1 | 21±5 | 14±4 |

| Yellow G | 0,85±0,1 | 21±5 | 14±4 |

| Yellow E | 1,20±0,1 | 21±5 | 14±4 |

| Black | 1,55±0,1 | 22±5 | 15±4 |

Таблица 1.3 Денситометрические нормы печатания по российским нормативам

| Бумага | Группа по ГОСТ 29.66-80 | Зональные плотности отражения однокрасочных плашек для краски | |||||||

| голубой | пурпурной | желтой | Черной | ||||||

| по сырому | по сухому | по сырому | по сухому | по сырому | по сухому | по сырому | по сухому | ||

| Офсетная №2 | 1 | 1,20 | 1,05 | 1,15 | 1,05 | 0,95 | 0,90 | 1,25 | 1,15 |

| Офсетная №1 | 2 | 1,25 | 1,10 | 1,20 | 1,05 | 1,05 | 0,95 | 1,35 | 1,25 |

| Мелованная для печатания книг и журналов офсетным способом, ТУ 81-010482-79: | |||||||||

| Глянцевая | 3а | 1,30 | 1,25 | 1,25 | 1,20 | 1,10 | 1,05 | 1,45 | 1,35 |

| Матовая | 3б | 1,25 | 1,15 | 1,20 | 1,10 | 1,10 | 1,00 | 1,35 | 1,25 |

| Мелованная высококачественная, ГОСТ 21444-75, ТУ 81-01-475-79: | |||||||||

| Глянцевая | 4а | 1,50 | 1,45 | 1,45 | 1,40 | 1,35 | 1,30 | 1,60 | 1,50 |

| Матовая | 4б | 1,35 | 1,25 | 1.30 | 1,20 | 1,20 | 1,10 | 1,45 | 1,30 |

Допустимые отклонения зональных плотностей отражения не должны превышать: для бумаги первой группы по цветным краскам и для бумаг всех групп по черно краске ±0,10; для бумаг групп 2,3а, 3б, и 4б по цветным краскам ±0,08; для бумаги группы 4а по цветным краскам ±0,05;

Таблица 1.4 Денситометрические нормы и допуски ISO 12647-1

| Краска | Значение оптической плотности и допуски | ||

| мелованная глянцевая | мелованная матовая | немелованная | |

| Листовой офсет | |||

| Cyan | 1,55±4% | 1,35±4% | 1,05±4% |

| Magenta | 1,55±4% | 1,35±4% | 1,05±4% |

| Yellow | 1,40±4% | 1,20±4% | 0,95±4% |

| Black | 1,80±4% | 1,45±4% | 1,10±4% |

| Ролевой офсет | |||

| Cyan | 1,40±6% | 1,35±6% | 1,00±6% |

| Magenta | 1,40±6% | 1,35±6% | 1,00±6% |

| Yellow | 1,30±6% | 1,25±6% | 0,90±6% |

| Black | 1,80±6% | 1,70±6% | 1,25±6% |

Таблица 1.5 Денситометрические нормы, рекомендуемые ISO 12647-2

| Краски | Значение оптической плотности и допуски | ||

| мелованная глянцевая | мелованная матовая | немелованная | |

| Cyan | 1,55±0,1 | 1,45±0,1 | 1,00±0,1 |

| Magenta | 1,50±0,1 | 1,40±0,1 | 0,95±0,1 |

| Yellow | 1,45±0,1 | 1,25±0,1 | 0,95±0,1 |

| Black | 1,85±0,15 | 1,75±0,15 | 1,25±0,15 |

Как видно, данные, приведенные в таблицах, сильно отличаются для отечественных и европейских нормативных документов. Наиболее «жизненным» стандартом из выше процитированных является ISO 12647-2, в нем четко определен коридор колебания цветов СМYК, а также возможные пределы изменения растискивания и «спреда полутона». Впервые оговариваются допустимые отклонения цветопробы от подписного листа, а также возможные допуски на разнооттеночность тиража [19]. В любом случае, каждая типография должна придерживаться собственных требований к качеству, исходя из видов выпускаемой продукции, используемых материалов и условий производства. Международные требования и стандарты являются отправной точкой, от которой уже происходит дальнейший отсчет и разрабатываются внутренние нормы [18]. Как же тогда определить номинальное значение оптической плотности, к которому нужно стремиться? Главный технолог типографии Пресса-1 Гурулев О.С. предлагает эмпирический путь решения проблемы – определение оптимальных толщины красочного слоя и величины оптической плотности через достижение наибольшего контраста. Похожий вывод делает С. Бачурин [19]: В соответствии с современными требованиями весь контроль цветовых отличий осуществляется исключительно спектрофотометром. С практической точки зрения это означает, что сначала технолог путем спектральных измерений устанавливает необходимую толщину красочного слоя и только потом определяет, какая денситометрическая плотность ему соответствует.

Для этого существует определенная методика. Оттиски с различным количеством печатной краски получают на пробопечатном устройстве. Полученные при проведении работы числовые данные заносятся в табл. 1.6. Таблица предназначена для записи экспериментальных данных, полученных при работе с одним видом краски и запечатываемого материала. Для других видов краски или запечатываемого материала в отчете должно быть представлено соответствующее количество таблиц.

Таблица 1.6 Краска — Вес формы, —г Запечатываемый материал — Площадь формы, — см2

| № п/п | Вес формы с кр. до оттиска, да,, гр | Вес формы с кр. после оттиска, тъ гр | Кол-во краски, перешедшее на оттиск, гр | Толщина слоя краски на оттиске, к, мкм | Зональная оптическая плотность, D |

|

|

|

|

|

|

|

По данным таблицы 1.6 строят графики D=f(H).

Толщина слоя краски рассчитывается по формуле

h=g*104/S*p(1.2)

После этого приступают к спектрофотометрическому анализу исследуемых оттисков в системе Lab, данные которого заносят в таблицу 1.7.

Таблица 1.7 Бумага- Краска-

| № п/п | Зональная оптическая плотность | Координаты цвета | Цветовое различие ΔE | ||

| L | a | b | |||

Расчет ΔE относительно эталона, координаты которого представлены в таблице 1.8, осуществляется по формуле:

ΔE=[Lэт-Lот)2+(аэт-аот)2+(вэт-вот)2]½ (1.3)

Таблица 1.8 Эталонные координаты цветов

| Цвет красочного слоя | Координаты цвета L/a/b | |||

| Тип бумаги | ||||

| Мелованная глянцевая, мелованная матовая | "Легкого" мелования | Немелованная "белая" | Немелованная "желтая! | |

| Black | 16/0/0 | 20/0/0 | 31/1/1 | 31/1/2 |

| Cyan | 54/-36/-49 | 55/-36/-44 | 58/-25/-43 | 59/-27/-36 |

| Magenta | 46/72/-5 | 46/70/-3 | 54/58/-2 | 52/57/2 |

| Yellow | 88/-6/90 | 84/-5/88 | 86/-4/75 | 86/-3/77 |

| Red | 47/66/50 | 45/65/46 | 52/55/30 | 51/55/34 |

| Green | 49/-66/33 | 48/-64/31 | 52/-46/16 | 49/-44/16 |

| Blue | 20/25/-48 | 21/22/-46 | 36/12/-32 | 33/12/-29 |

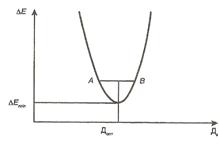

По данным таблицы 1.7 строят график зависимости ΔE=f(Dотт), по которому определяют оптимальное значение зональной оптической плотности.

С это целью из нижней точки полученной кривой опускают перпендикуляр на ось абсцисс. Пересечение перпендикуляра с осью абсцисс- значение оптимальной оптической плотности.

Рис. 1.8 Зависимость цветовых различий от зональных оптических плотностей

1.5.2 Тоновый прирост (растискивание)

Растискивание – изменение размеров печатных штриховых и растровых элементов на оттиске в процессе печатания, ведущее к градационным и цветовым искажениям; оно бывает естественное, которое неизбежно при офсетной печати, и побочное – оно возникает из-за нарушения технологии и неправильных регулировок печатной машины [17].

Перечислим основные причины, вызывающие растискивание:

1. Избыточная подача краски в красочную систему и, соответственно, на печатную форму.

2. Слабое натяжение резинотканевого офсетного полотна.

3. Избыточное давление в зоне печатного контакта (деформация больше 0,07-0,1 мм).

4. Красочные и увлажняющие валики сильно прижаты к раскатному цилиндру. Имеет место боковое смещение валиков.

5. Нарушение баланса краска/увлажняющий раствор.

6. Несоответствие свойств в системе краска/форма/запечатываемый материал, которое чревато нарастанием нерабочего слоя краски на форме или офсетном полотне. Это приведет к тому, что в ходе печати резко увеличится растискивание вследствие расплющивания «столбика» избыточной краски.

7. Низкая тиксотропность краски; при корректировке в краску введено избыточное количество разбавителя или слабо-слабой олифы; печать ведется с применением слишком мягкого декеля; была нарушена технология при изготовлении печатной формы – увеличение размеров растровых точек и штрихов произошло еще на стадии допечатной подготовки.

Основные методы устранения дефекта растискивания

1. С помощью макулатурных листов скатать избыток краски с валиков красочной системы. Уменьшить подачу краски, смыть форму и офсетное полотно, обработать гидрофилизующим раствором печатную форму.

2. Проверить натяжение резинотканевой пластины и, в случае ее ослабления, подтянуть. Резинотканевая пластина должна выступать над контрольными кольцами цилиндра на 0,2 мм. Величину возвышения пластины проверяют путем наложения на ее поверхность металлической линейки. Зазор между линейкой и контрольными кольцами проверяют калиброванными металлическими щупами. Если установлено новое полотно, то оно требует регулярной проверки и корректировки натяжения, так как в процессе работы оно ослабевает.

3. Привести деформацию к величине, рекомендуемой для данной машины, меняя толщину декеля или поддекельного материала.

4. Проверить приладку накатных валиков, ослабить прижим к раскатному валу.

5. Смыть машину и вывести ее на баланс краска/вода.

6. Привести в соответствие свойства системы: выполнить подбор материалов в лаборатории колористики, провести адгезионно-когезионные исследования.

7. Смыть краску, заменить ее или откорректировать введением олифы; сменить декель на более жесткий, соответствующий используемому запечатываемому материалу; внимательнее осуществлять контроль форм, проверить, не увеличены ли точки на форме по сравнению с фотоформой, при необходимости изготовить новую форму.

Изменение величины растровых элементов оказывает очень значительное влияние на точность цветовопроизведения. Порой даже более существенное, чем изменение толщины красочного слоя. Так, например, известно, что одного и того же эффекта в изменении тоновой градации можно достичь уменьшением растискивания на 5% или денситометрической плотности на 0,35. При этом есть ситуация, когда за счет увеличения растискивания увеличить тоновую градацию можно, а за счет толщины красочного слоя – нет, поскольку ее верхний предел ограничен [17].

Таблица 1.9 Допуски на растискивание для различных площадей растровых точек по ISO 12647-1.

| Формы позитивного копирования | |||||||

| Sотн., % | Тип бумаги | Допуск, % | |||||

| Мелованная глянцевая | Мелованная матовая | Немелованная | |||||

| черная краска | цветные краски | черная краска | цветные краски | черная краска | цветные краски | ||

| 40 | 17 | 14 | 20 | 17 | 23 | 20 | 3 |

| 50 | 18,5 | 15,5 | 21,5 | 18,5 | 24,5 | 21,5 | 3 |

| 70 | 16,5 | 14 | 19 | 16,5 | 21,5 | 19 | 2,5 |

| 75 | 15 | 12,5 | 17,5 | 15 | 20 | 17,5 | 2,5 |

| 80 | 13 | 11 | 15 | 13 | 17 | 15 | 2 |

| Формы негативного копирования | |||||||

| Sотн., % | Тип бумаги | Допуск, % | |||||

| Мелованная глянцевая | Мелованная матовая | Немелованная | |||||

| черная краска | цветные краски | черная краска | цветные краски | черная краска | цветные краски | ||

| 40 | 26 | 23 | 29 | 26 | 32 | 29 | 3 |

| 50 | 26 | 23 | 29 | 26 | 32 | 29 | 3 |

| 70 | 20,5 | 18 | 22,5 | 20,5 | 24,5 | 22,5 | 2,5 |

| 75 | 18 | 15,5 | 20 | 18 | 21,5 | 20 | 2,5 |

| 80 | 15 | 13 | 16,5 | 15 | 18 | 16,5 | 2 |

Таблица 1.10 Допуски на растискивание для различных площадей растровых точек по ISO 12647-2

| Sотн., % | Тип бумаги | Допуск, % | |||||

| Мелованная глянцевая | Мелованная матовая | Немелованная | |||||

| черная краска | цветные краски | черная краска | цветные краски | черная краска | цветные краски | ||

| 40 | 19 | 16 | 19 | 16 | 25 | 22 | 4 |

| 80 | 13 | 12 | 13 | 12 | 14 | 14 | 3 |

Так как диапазон колебания растискивания по стандарту довольно широк (помимо данных ISO 12647-1 и ISO 12647-2 приводятся нормы на растискивание других источников в пункте 3.1 Оптическая плотность), а его значения для различных цветов CMYK могут быть к тому же разнонаправленными, возможно возникновение серьезного дисбаланса. Если, например, в процессе тиража растискивание для всех цветов увеличится даже на максимальную величину допуска в 4%, то это будет не очень заметно, поскольку такое изменение сбалансировано. Хуже другой случай, когда, скажем, для пурпурной краски величина растискивания будет превышать рекомендованную и составлять 21% (17%+4), а для голубой, напротив, будет меньше – 13% (17%-4). Стандарт не допускает подобной ситуации дисбаланса и вводит новое для отечественной полиграфии понятие – «спред полутона» - от англ. mid-tone spread. По сути, это разница максимальной и минимальной величины отличия между измеренными и заданными значениями растискивания хроматических цветов [20]. Спред полутона S – величина, определяемая следующим уравнением:

![]() , (1.4)

, (1.4)

гдеАС – измеренное значение растискивания голубого цвета;

АСО – заданное значение растискивания голубого цвета;

АМ – измеренное значение растискивания пурпурного цвета;

АМО – заданное значение растискивания пурпурного цвета;

АУ – измеренное значение растискивания желтого цвета;

АУО – заданное значение растискивания желтого цвета.

Пример вычисления «спреда полутона». Если измерение значения растискивания (С, М, Y) = (20, 16, 15), а заданные значения растискивания (С, М, Y) = (17, 17, 17), то:

ISO оговаривает, что «спред полутона» для пробы не должен превышать 4%, отклонение от подписного листа и разнотон тиража – 5%. При этом измерения могут проводиться на контрольной шкале со значениями растрового поля 40 или 50%, с линиатурой 50-70 см-1, с DIN E поляризацией.

Похожие работы

... каждый раз, когда берет блокнот в руки. Таким образом, рекламный блокнот - это не только средство для занесения заметок, но и долгосрочная реклама. 2.3 Техника изготовления и подготовки многополосных изданий к печати Типы электронных носителей, принимаемых в производство - Компакт-диски CD-R ,CD-RW, DVD-R, DVD-RW (стандарт ISO9660) - Устройства, подключаемые через USB, вместе с ...

... деталь – шарф. Его лапы одеты в полосатые чулки. Вот таким образом можно с одной конструкцией создать разные образы и целую композицию. Глава 4 Разработка проекта технологии производства упаковки для пищевой промышленности на примере упаковки для новогодних подарков 4.1 Общая схема для разработки технологии Схема 1 Исходя из этой схемы необходимо выбрать печатную и ...

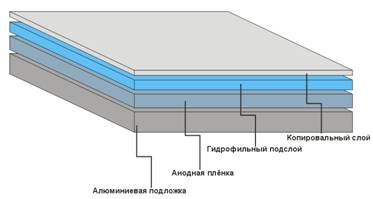

... одной плоскости. Они обладают избирательными свойствами восприятия маслосодержащей краски и увлажняющего раствора - водного раствора слабых кислот и спиртов, который наносится на печатную форму перед нанесением краски. Различают два основных способа плоской печати: косвенный и прямой. Плоская косвенная печать К способу плоской косвенной печати относят офсетный способ печати, при котором краска с ...

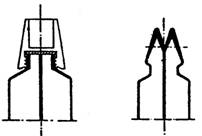

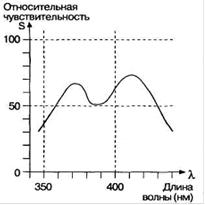

... Вочэлэсс (Waterless - сухой офсет), которые будут упоминаться в моей работе. Рассмотрим более детально основные разновидности формных пластин для офсетной печати и их технические характеристики. 2. Аналоговые формные материалы 2.1 Формные материалы для изготовления печатных форм контактным копированием Под контактным копированием понимают способ изготовления печатных форм, при котором ...

0 комментариев