Навигация

Разработка маршрутного описания механической обработки детали

6. Разработка маршрутного описания механической обработки детали

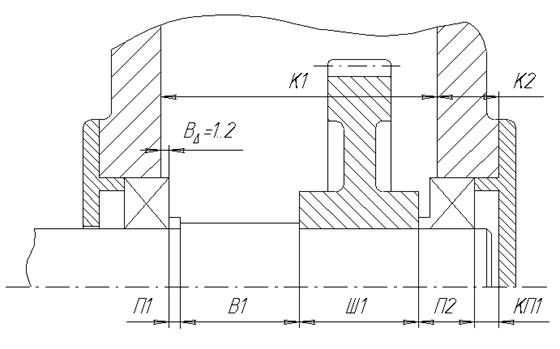

В данном курсовом проекте мы составляем маршрут обработки на обработку детали, которой является колесо червячное. Маршрут должен включать не только операции связанные с механической обработкой, а также заготовительную, контрольные операции. Рассмотрим каждую из операций более детально.

Операция 005 - заготовительная. Заготовку мы получаем литьем под давлением. Этот метод является весьма производительным, что как нельзя, кстати, соответствует нашему производству.

Операция 010 - токарная. Данная операция выполняется на токарном многошпиндельном вертикальном полуавтомате 1К282. На первой позиции деталь закрепляется в трехкулачковом самоцентрирующем патроне с гидроприводом с упором в торец. На второй позиции происходит окончательная обработка торцев ступицы и колеса. На третьей позиции проводится черновое зенкерование основного отверстия. На четвертой позиции проводится чистовое зенкерование совместно с обработкой фасок. На пятой позиции проводится полная обработка канавки. На шестой позиции протачиваются фаски.

Операция 015 – токарная. Данная операция выполняется на токарном многошпиндельном вертикальном полуавтомате 1Б284. На первой позиции деталь устанавливается на разжимную оправку с упором в торец. На второй позиции происходит окончательная обработка торцев ступицы и колеса. На третьей позиции проводится полная обработка канавки. На четвертой позиции протачиваются фаски. На пятой позиции обтачивается наружная цилиндрическая поверхность венца колеса. На шестой позиции получается радиусный профиль венца колеса.

Операция 020 - радиально-сверлильная. Для данной операции мы используем радиально-сверлильный станок 2554. На данной операции производится окончательная обработка основного отверстия (чернвое и чистовое развёртывание).

Операция 025 - протяжная. Операция производится на вертикальном протяжном полуавтомате 7Б67. Заготовка устанавливается на торец и производится обработка шпоночного паза.

Операция 030 – слесарная (снятие заусенцев). На данной операции снимаются заусенцы, образовавшиеся в результате сверления отверстий на предыдущей операции.

Операция 035 – зубофрезерная. На данной операции происходит нарезание зубьев червячного колеса. Обработка проводится на зубофрезерном полуавтомате 5Б312. Заготовка устанавливается на оправку с упором в торец колеса.

Операция 040 – зубошевинговальная. На данной операции происходит тонкая обработка зубьев червячного колеса. Обработка проводится на зубошевинговальном полуавтомате 5702В. Заготовка устанавливается на оправку с упором в торец колеса.

Операция 045 – слесарная (снятие заусенцев). На данной операции снимаются заусенцы, образовавшиеся в результате обработки червячного венца на предыдущих операциях.

Операция 050 – моечная. На данной операции происходит удаление с детали частиц стружки, смазки и других веществ, которые могут помешать контролю детали и нанести вред качеству изделия.

Операция 055 – контрольная. Данная операция необходима для контроля полученных размеров. Инструмент, применяемый при измерении размеров, зависит от точности измерения (количества знаков после запятой). После измерения всех размеров, следует сравнить их с допусками на размер. Если контролируемые параметры вписываются в допуск, то можно производить дальнейшую обработку детали. Если же нет, то мы имеем брак. После обнаружения брака следует установить характер брака: исправимый или не исправимый. Если брак является исправимым, то следует его исправить, после чего продолжать дальнейшую обработку детали. Если же брак неисправимый, то деталь отправляют на переплав. Основными контролируемыми размерами являются цилиндрические поверхности, поэтому для контроля мы используем штангенциркуль ШЦ-250-0.1 - для контроля размеров после черновых операций и микрометр - для размеров после чистовых операций. Для контроля шероховатости используем эталоны шероховатости. Так же используются приспособления на базе индикаторов стрелочного типа для измерения торцевого биения колеса.

7. Разработка операционного описания

1). Операция 015. Токарная

Осуществляется на токарном вертикальном многошпиндельном полуавтомате 1Б284.

На 2 позиции производится однократная обработка торцев детали с получением нужных размеров и шероховатости (для диаметра 70-Rа 3,2 и Rа 6,3-для диаметра 160) торцевой поверхности. Деталь закрепляется, затем обрабатываются торцы. Марка режущего лезвия – ВК6.

Расчет:

Lр.х.=L рез+y=53+4=57мм,

где Lр.х. – длина рабочего хода.

L рез – длина резания.

y – врезание и перебег инструмента;

Принимаем подачу S0=0,35 мм/об, стр 23 справочника по расчету режимов резания

глубина резания t=1 мм.

Из справочника по расчету режимов резания (стр 30) получаем следующие значения: Vтабл.=88 м/мин.;

Определяем частоту вращения по следующей формуле:

![]()

Принимаем: n=180об/мин

![]()

Основное технологическое время:

tо= (Lр.х./(n*S0))*i=(57/(180*0,35))*1=0,7 (мин),

где i=1 – число рабочих ходов.

На 3 позиции производится однократная обработка канавки с получением нужных размеров и шероховатости (Ra6,3).

Расчет:

Lр.х.=L рез+y=18+2=20мм, где Lр.х. – длина рабочего хода.

L рез – длина резания.

y – врезание и перебег инструмента;.

Подача S0=0,25 мм/об, стр 23 справочника по расчету режимов резания

Глубина резания t=1,2 мм.

Из справочника по расчету режимов резания (стр 30) получаем следующие значения: Vтабл.=80 м/мин.;

Определяем частоту вращения по следующей формуле:

![]()

Принимаем: n=180об/мин

![]()

Основное технологическое время:

tо= (Lр.х./(n*S0))*i=(20/(180*0,25))*1=0,6 (мин),

где i=1 – число рабочих ходов.

На 4 позиции производится однократное точение поверхности с получением нужных размеров и шероховатости (Ra6,3).

Расчет:

Lр.х.=L рез+y=42+3=45мм, где Lр.х. – длина рабочего хода.

L рез – длина резания.

y – врезание и перебег инструмента;.

Подача S0=0,6 мм/об, , стр 23 справочника по расчету режимов резания

глубина резания t=1,3 мм.

Из справочника по расчету режимов резания (стр 30) получаем следующие значения: Vтабл.=72 м/мин.;

Определяем частоту вращения по следующей формуле:

![]()

Принимаем: n=160об/мин

![]()

Основное технологическое время:

tо= (Lр.х./(n*S0))*i=(45/(155*0,6))*1=0,51(мин),

где i=1 – число рабочих ходов.

На 5 позиции производится однократное тонкое точение поверхности с получением нужных размеров и шероховатости (Ra6,3).

Расчет:

Lр.х.= 5 мм, где Lр.х. – длина рабочего хода.

Подача S0=0,12 мм/об, стр 23 справочника по расчету режимов резания

глубина резания t=5 мм.

Из справочника по расчету режимов резания (стр 30) получаем следующие значения: Vтабл.=105 м/мин.;

Определяем частоту вращения по следующей формуле:

![]()

Принимаем: n=180об/мин

![]()

Основное технологическое время:

tо= (Lр.х./(n*S0))*i=(5/(180*0,12))*1=0,23 (мин),

где i=1 – число рабочих ходов.

На 6 позиции производится снятие фасок 1,6х45˚

Расчет:

Lр.х.=1,6мм, где Lр.х. – длина рабочего хода.

Подача S0=0,35 мм/об, стр23 справочника по расчету режимов резания

глубина резания t=1,6 мм.

Из справочника по расчету режимов резания (стр 30) получаем следующие значения: Vтабл.=88 м/мин.;

Определяем частоту вращения по следующей формуле:

![]()

Принимаем: n=160об/мин

![]()

Основное технологическое время:

tо= (Lр.х./(n*S0))*i=(1,6/(155*0,35))*1=0,055(мин),

где i=1 – число рабочих ходов.

2). Операция 020 Радиально-сверлильная.

Осуществляется на радиально-сверлильном станке модели 2554.

Марка режущего лезвия – Р6М5.

Расчет:

Lр.х.=L рез+y=48+6=54 мм,

где Lр.х. – длина рабочего хода.

L рез – длина резания.

y – врезание и перебег инструмента;.

Подача S0=0,6 мм/об, стр83 справочника по расчету режимов резания

![]()

Принимаем глубину резания t=0,1мм.

Из справочника по расчету режимов резания (стр 111) получаем следующие значения: Vтабл.=88 м/мин.;

Определяем частоту вращения по следующей формуле:

![]()

Принимаем: n=60об/мин

![]()

где D=42 мм – диаметр сверла.

Основное технологическое время:

tо= (Lр.х./(n*S))*i=(56/(60*0,6))*1=2,33 (мин),

где i=1 – число рабочих ходов.

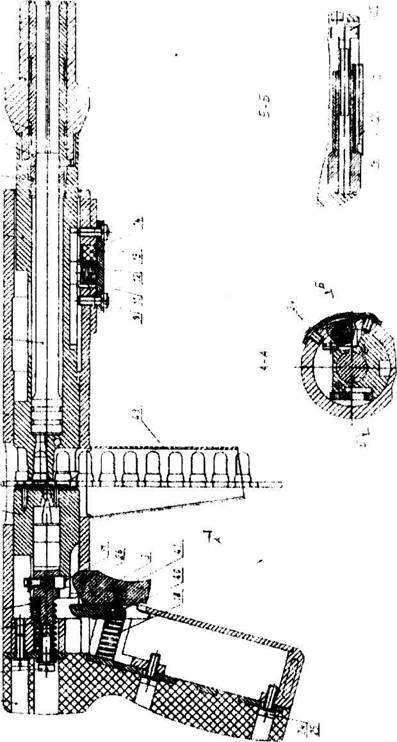

3). Операция 035 Зубофрезерная.

Осуществляется на зубофрезерном полуавтомате модели 5Б312.

В ходе этой операции производится нарезание зубьев червячного колеса червячно-модульной фрезой.

Расчет:

Lр.х.=10мм, где Lр.х. – длина рабочего хода.

Подача S0=0,6 мм/об, стр 83 справочника по расчету режимов резания

![]()

Принимаем глубину резания t=5,5 мм.

Из справочника по расчету режимов резания (стр 30) получаем следующие значения: Vтабл.=60 м/мин.;

Определяем частоту вращения по следующей формуле:

![]()

Принимаем: n=125об/мин

![]()

Основное технологическое время:

tо= (Lр.х./(n*S0))*i=(7/(125*1,6))*46=1,4 (мин),

где i=46 – число рабочих ходов, равное числу зубьев.

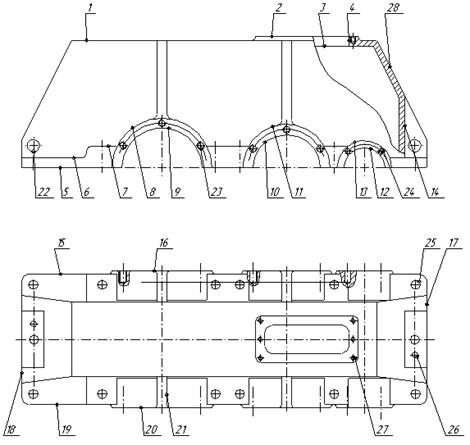

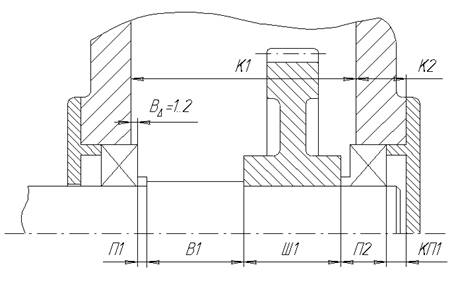

8. Контрольное приспособление

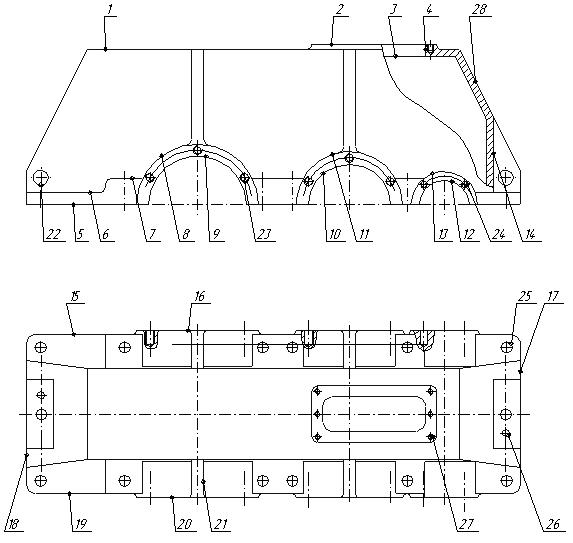

В курсовом проекте представлено контрольные приспособления. Контрольно-измерительные приспособления применяются в ходе последней – контрольной операции маршрута обработки детали. Эта операция необходима для контроля размеров, полученных в процессе обработки детали.

На чертеже показано, как с помощью этого приспособления контролируют неперпендикулярность торца ступицы относительно основного отверстия.

Представленное на чертеже контрольное приспособление было спроектировано с учетом удобства закрепления детали и последующего измерения размеров детали и их допускаемых отклонений, а также простоты изготовления самого приспособления.

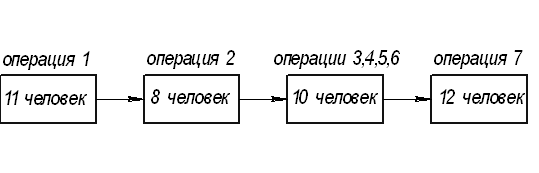

9. Разработка технологической схемы сборки узла

Технологическая схема показывает последовательность соединения сборочных единиц различного порядка и отдельных деталей при узловой сборке или отдельных узлов и деталей, когда результатом является машина.

На основании этой схемы: производится комплектация рабочих; разрабатывается подробный технологический процесс сборки с последовательным нормированием операций; форма организации процесса сборки; производится планировка рабочих мест сборочного участка; выявляются так называемые «узкие места».

Порядок построения технологической схемы сборки.

1. Определить базовую деталь узла, т.е. ту деталь относительно которой будут располагаться все остальные детали, входящие в узел. Определить отдельные сборочные инструменты, которые можно собирать независимо друг от друга. Базовая деталь на технологической схеме изображается в виде прямоугольника, далее проводится горизонтальная линия, на конце которой изображается собранный узел.

2. Сборочные единицы, которые можно собирать независимо друг от друга изображают ниже этой горизонтальной линии, выше этой горизонтальной линии располагаются отдельные детали, которые непосредственно включаются в собираемый узел.

3. В зависимости от порядка поступления сборочных единиц в собираемый узел они подразделяются на сборочные единицы 1, 2, 3 порядка и на схеме обозначаются 1CE, 2CE и т.д.

4. Построение сборочной единицы любого порядка также начинается с базовой детали.

5. На технологической схеме сборки могут присутствовать надписи, поясняющие характер выполнения сборочной операции.

Список литературы

1. Никитич В.Т., Сидоров В.Б. «Расчет припусков на механическую обработку и определение размеров заготовки». Методические указания. 2000 г. КФ МГТУ им. Н.Э. Баумана

2. Обработка металлов резаньем. Справочник технолога. Под редакцией А.А.Панова. М.: Машиностроение, 1988г.

3. Справочник технолога-машиностроителя. Под редакцией А.Г. Косиловой и Р.К. Мещерякова. Том 1-2. М.: Машиностроение, 1986.

4. Обработка металлов резаньем. Справочник технолога. Под редакцией Г.А.Манахова. М.: Машиностроение, 1974.

5. Никитич В.Т. «Основы технологии машиностроения», конспект лекций.

6. Никитич В.Т. «Технология машиностроения», конспект лекций.

7. Антонюк Ф. И. «Технология производства заготовок», конспект лекций.

8. Дунаев П.Ф., Леликов О.П., Конструирование узлов и деталей машин М.Высшая школа, 1985.

Похожие работы

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

0 комментариев