Навигация

1.2 Коробка передач

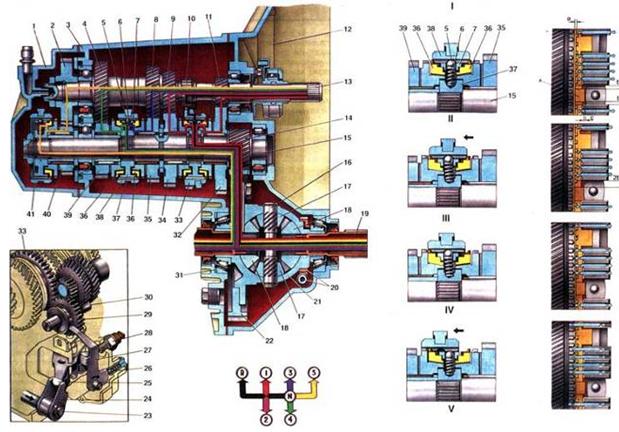

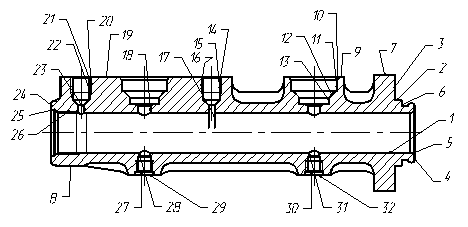

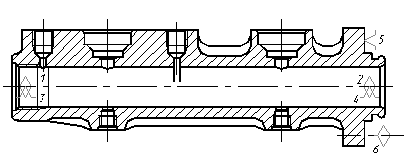

Устройство коробки передач автомобиля ВАЗ-2108

1. Задняя крышка; 2. Ведущая шестерня V передачи; 3. Картер коробки передач; 4. Ведущая шестерня IV передачи; 5. Шарик фиксатора; 6. Пружина фиксатора; 7. Сухарь фиксатора; 8. Ведущая шестерня III передачи; 9. Ведущая шестерня II передачи; 10. Ведущая шестерня заднего хода; 11. Ведущая шестерня I передачи; 12. Картер сцепления; 13. Первичный вал коробки передач; 14. Ведущая шестерня главной передачи; 15. Вторичный вал; 16. Ось сателлитов; 17. Сателлит; 18. Полуосевая шестерня; 19. Сальник полуоси; 20. Шестерня привода спидометра; 21. Коробка дифференциала; 22. Ведомая шестерня главной передачи; 23. Шток выбора передач; 24. Рычаг штока выбора передач; 25. Трехплечий рычаг выбора передач; 26. Фиксатор вилки заднего хода; 27. Вилка заднего хода; 28. Выключатель фонаря заднего хода; 29. Промежуточная шестерня заднего хода; 30. Ось промежуточной шестерни заднего хода; 31. Регулировочное кольцо; 32. Ведомая шестерня I передачи; 33. Скользящая муфта включения 1, II передач и заднего хода; 34. Ведомая шестерня II передачи; 35. Ведомая шестерня III передачи: 36. Блокирующее кольцо синхронизатора III и IV передач; 37. Ступица муфты синхронизатора III и IV передач; 38. Скользящая муфта синхронизатора III и IV передач; 39. Ведомая шестерня IV передачи; 40. Ведомая шестерня V передачи; 41. Скользящая муфта синхронизатора V передачи; 42. А выступ блокирующего кольца; а, в, с зазоры; 43. I.Схема работы синхронизатора; 44. II.Нейтральное положение; 45. III.Начало включения; 46. IV.передачи; 47. IV.Завершение выравнивания угловых скоростей шестерни 39 и вала 15; 48. V.Полное включение IV передачи.

Анализ конструкции в соответствии с требованиями

Для анализа и оценки конструкций коробок передач служит ряд оценочных параметров, которые определяются требованиями, предъявляемыми к коробкам передач различного типа.

Диапазон передаточных чисел. Одним из важных оценочных параметров коробки передач является отношение передаточного числа низшей и высшей! передач

Д = uКПmах/ uКПmin.

Это отношение называется диапазоном передаточных чисел или диапазоном коробки передач.

В легковых автомобилях и автобусах малой вместимости на их базе Д = 3…4; в грузовых автомобилях в зависимости от грузоподъемности и назначения Д = 5…8. Такой же диапазон имеют автобусы средней и большой вместимости с механической коробкой передач; автомобили-тягачи и автомобили высокой проходимости имеют Д = 9…13. В этих пределах находится диапазон передаточных чисел коробки передач для автомобилей технологического назначения, у которых должна быть предусмотрена скорость порядка 2...3 км/ч. Устойчивое движение с такой скоростью может быть обеспечено только при большом значении передаточного числа низшей передачи. Следует иметь в виду, что такая скорость может быть получена также, если применяется раздаточная коробка с понижающей передачей.

Синхронизаторы

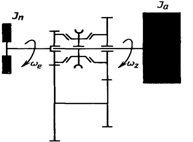

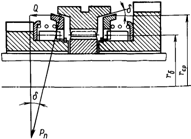

Рисунок 5. Схема динамической системы синхронизатора

Проанализируем рабочий процесс инерционного синхронизатора, рассмотрев последовательно выравнивание угловых скоростей синхронизирующих деталей, блокировку включения передачи до полной синхронизации, включение передачи.

Выравнивание угловых скоростей можно проиллюстрировать динамической системой, принятой для анализа работы инерционного синхронизатора. К подсистеме, имеющей суммарный приведенный момент инерции Jп, относятся детали, связанные с включаемым зубчатым колесом при выключенном сцеплении и нейтральном положении коробки передач: ведомый диск сцепления с ведущим валом и шестерней; промежуточный вал со всеми зубчатыми колесами, закрепленными на нем; зубчатые колеса, свободно устанавливаемые на ведомом валу и находящиеся в постоянном зацеплении с зубчатыми колесами промежуточного вала, а в ряде конструкций и зубчатые колеса заднего хода. Суммарный приведенный момент инерции Jа имеет подсистема, включающая детали, связанные с ведомым (вторичным) валом коробки передач.

Для выравнивания угловых скоростей соединяемых элементов необходимо на поверхностях конусов создать момент трения Мтр. Уравнение динамики Jпdω/dt = Мтр подсистемы с моментом инерции Jп можно проинтегрировать:

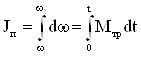

.

.

Считая момент трения Мтр постоянным в течение процесса синхронизации, получим

Мтр =Jп (ω1 — ω2) / t. (1)

Здесь ω2 = ωe/uКПi — угловая скорость ведомого вала до переключения (принято, что за время переключения передачи ω2=const); ω1 = ωe/uКПi+1 — угловая скорость включаемого зубчатого колеса более высокой передачи; t — время выравнивания угловых скоростей (время синхронизации). После подстановки в уравнение (1) значений ω1 и ω2получим

. (2)

. (2)

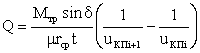

Рассмотрим силовое взаимодействие элементов синхронизатора автомобиля ВАЗ 2108.

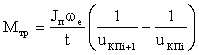

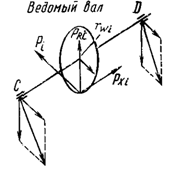

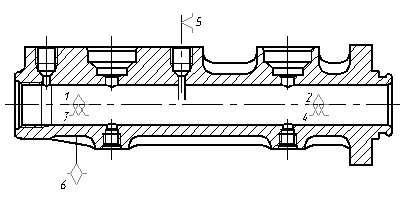

Рисунок 6. Схема инерционного синхронизатора

Момент трения, создаваемый на конусных поверхностях, может быть выражен через нормальную силу Рп на конусах синхронизации:

Мтр = Рп μ rср, (3)

где Рп — нормальная сила на поверхности трения; μ — коэффициент трения; rср — средний радиус конуса.

В свою очередь, нормальная сила может быть выражена через усилие Q, создаваемое водителем при включении передачи,

Рп = Q / sinδ. (4)

Приравняв правые части уравнений (2) и (3), используя зависимость (4), найдем связь между усилием, создаваемым на муфте синхронизатора, и параметрами, характеризующими синхронизатор:

. (5)

. (5)

В частности, из этого выражения видно, что усилие Q связано с временем синхронизации обратной зависимостью: чем больше усилие Q, тем меньше время синхронизации; усилие Q тем меньше, чем больше плотность ряда коробки передач.

Работа, затрачиваемая на выравнивание угловых скоростей, т. е. работа трения, затрачиваемая на поглощение кинетической энергии вращающихся деталей:

.

.

Из этого уравнения следует, что работа трения (работа буксования) синхронизатора пропорциональна квадрату разности угловых скоростей соседних передач и не зависит от времени. Для уменьшения работы буксования синхронизатора необходимо увеличивать число передач в коробке, чтобы сблизить передаточные числа соседних передач; при этом также улучшаются тягово-экономические свойства автомобиля. Однако при увеличении числа передач возрастает момент инерции вращающихся деталей и, следовательно, работа буксования синхронизатора, а также усложняется управление коробкой передач. В выполненных конструкциях коробок передач рациональное согласование влияния рассмотренных противоречивых факторов нашло отражение в том, что шаг ряда передаточных чисел выбирают в пределах 1,1... 1,5.

Принято оценивать синхронизатор по удельной работе трения (буксования)

L'C = LC/FC,

где Fc — площадь конуса синхронизатора. По расчетным данным, удельная работа трения (в МДж/см2) синхронизатора автомобилей находится в следующих пределах.

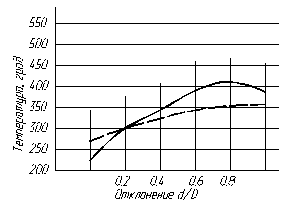

Работа трения синхронизатора сопровождается выделением теплоты. За одно включение температура синхронизатора повышается

ΔT = γcLc/(mcc),

где γc — коэффициент перераспределения теплоты между деталями (для синхронизаторов γc = 0,5); тс — масса синхронизатора; с — коэффициент теплоемкости

За одно выключение синхронизатор может нагреваться на 15...30°С.

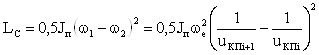

Блокировка осуществляется блокирующими устройствами синхронизаторов, препятствующими включению передачи до полного выравнивания угловых скоростей соединяемых элементов.

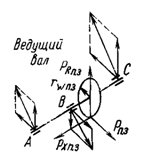

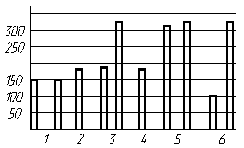

Рисунок 7. Схемы блокирующих устройств синхронизаторов:

а — с блокирующими зубьями; б — с блокирующими вырезами в цилиндрах; в — с блокирующими пальцами

Окружная сила, прижимающая блокирующие элементы,

Pб = Мтр / rб,

где r6 — радиус расположения блокирующих элементов

Эта сила вызывает реакцию на блокирующих поверхностях

Px = Мтр / (r6 tgβ).

Для того чтобы передача не могла быть включена до полного выравнивания угловых скоростей, сила Q, приложенная к муфте синхронизатора, должна быть меньше Рх:

Q < Px.

С увеличением силы Q растет момент Мтр, а следовательно, увеличивается сила Рх (силы трения на блокирующих поверхностях не учитываются).

Выразив силу Q через параметры синхронизатора, характеризуемые уравнением (5), получим

tgβ = μ rср / (sinδ r6).

Следует особо подчеркнуть, что резкое увеличение усилия Q (при правильно выбранных параметрах синхронизатора) не может привести к преждевременному включению передачи до полной синхронизации и обычно приводит или к ускоренному изнашиванию блокирующих деталей, или к их поломкам.

Если учесть трение на блокирующих поверхностях, то осевая реакция увеличится на величину

P'x= P'п μ'sinβ,

где μ'— коэффициент трения блокирующих поверхностей; Р'п — нормальная сила давления на блокирующих поверхностях. Чтобы не произошло преждевременного включения передачи, достаточно обеспечить неравенство Q < Px — Р'х, которое после преобразований можно записать в следующем виде:

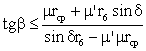

.

.

В этом случае угол β несколько больше, чем рассчитанный без учета трения на блокирующих поверхностях.

Параметры синхронизаторов выбирают в следующих пределах: μ = 0,06...0,1; δ = 6...12°; β = 25...40°. В качестве материала для конусных колец используют бронзу. На трущиеся поверхности колец наносят канавки для разрушения масляной пленки и увеличения коэффициента трения.

Нагрузки в коробке передач.

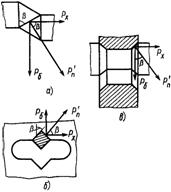

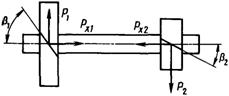

Рисунок 8. Схема сил, действующих в двухвальной коробке передач

На рисунке 8 представлена простейшая схема двухвальной коробки передач при включении одной передачи и схемы сил, действующих на зубчатые колеса и валы. На зубья пары постоянного зацепления привода промежуточного вала действуют следующие силы:

- окружная: Pп.з = Mкmax/r ωп.з;

- осевая (при косозубых колесах): Pхп.з = Pп.з tgβ;

- радиальная: PRп.з = Pп.з tga αω/ cosβ;

- нормальная: Pnп.з = Pп.з /(cos αω cosβ).

Здесь αω — угол профиля зуба; (β — угол наклона зубьев; r ωп.з — радиус делительной окружности шестерни ведущего вала. На зубья пары при включении j'-й передачи действуют силы:

- окружная Pi = Mкmaxui/ rωi;

- осевая Pхi = P1 tgβ;

- радиальная PRi = Pi tga αω/ cosβ;

- нормальная Pni = Pi /(cos αω cosβ).

Здесь ui— передаточное число включенной передачи; rωi — радиус делительной окружности зубчатого колеса ведомого

При вычислении сил, действующих на зубья дополнительной коробки (мультипликатор или демультипликатор), следует учитывать передаточные числа этих коробок.

Зубчатые колеса. Зубчатые зацепления характеризуют следующие основные соотношения: прямозубое mn = dw/z, косозубое ms=dwcosβ/z; cos β = mn / m5, где mn — нормальный модуль, мм; ms—торцовый модуль, мм; dw — диаметр делительной окружности колеса; z — число зубьев.

Ширина зубчатого колеса зависит от передаваемого момента и от расстояния между осями валов. Приближенно ширина зубчатого колеса может быть определена по формуле:

b = (5...8) mn.

При применении зубчатых колес большой ширины повышаются требования к жесткости валов. При недостаточной жесткости валов изгиб последних вызывает концентрацию напряжений на краях зубьев.

Расстояние между осями валов коробки передач

А0 = mn (z1 + z2)/(2cosβ), где z1 + z2 — сумма чисел зубьев пары, находящейся в зацеплении.

Это расстояние связано с передаваемым крутящим моментом следующей зависимостью:

![]() ,

,

где а=14,5...16 для легковых автомобилей и а=17,0...21,5 для грузовых автомобилей. В автомобильных коробках передач, как правило, применяются колеса с корригированными зубьями, что позволяет увеличить прочность зуба. Угол профиля зуба обычно αω = 20°. Нормальный модуль тп выбирают из гостированного размерного ряда; его значение зависит от передаваемого крутящего момента.

Мкmах, Н∙м . . 100...200 201...400

mn, мм . . . 2,25...2,5 2,6...3,75

Мкmах, Н∙м . . 401...600 601...800 800...1000

mn, мм . . . 3,76...4,25 4,26...4,5 4,6...6

Во многих коробках передач нормальный модуль зубчатых колес не одинаков на всех передачах; на низших передачах нормальный модуль имеет более высокое значение.

Угол наклона зубьев β = 25...40° для легковых автомобилей и β = 20...25° для грузовых автомобилей.

Рисунок 9. Схема сил, действующих на зубчатые колеса промежуточного вала коробки передач

Исходя из равенства осевых сил,

Рх1 = Рх2; Рх1 = P1tgβ1; Рх2 = P2tgβ2;

Рх1 = Мкmaxuп.з / rω1; Рх2 = Мкmaxuп.з / rω2.

где uп.з — передаточное число пары постоянного зацепления; rω1 иrω2 — радиусы делительных окружностей колес промежуточного вала.

Из равенства осевых сил находим

tgβ1 / tgβ2 = rω1 / rω2.

Если модули обоих зубчатых колес одинаковы, то

tgβ1 / tgβ2 = z1 / z2.

Полностью уравновесить осевые силы удается практически не всегда, так как угол наклона зубьев зависит от нормального модуля и расстояния между осями валов. В этом случае подшипники должны быть рассчитаны на восприятие неуравновешенной осевой силы.

На прочность зубчатые передачи рассчитывают в соответствии с ГОСТ 21354—87.

Материалом зубчатых колес служат легированные стали:

- цементуемые — 12ХН3А, 20ХН3А, 18ХГТ, 30ХГТ, 20ХГР и др. (глубина цементуемого слоя 0,8...1,5 мм);

- цианируемые — 35Х, 40Х, 40ХА и др. (глубина цианируемого слоя 0,2...0,4 мм);

- закаливаемые ТВЧ — 45, 55П.

Твердость поверхности зуба 57...64 HRCэ, сердцевины 30...46 HRCэ. Для этих материалов допускаемое напряжение изгиба σFP = 700...800 МПа; допускаемое контактное напряжение σHP = 1000...1200.

Валы. Валы коробок передач воспринимают скручивающие и изгибающие нагрузки. Кроме того, они должны быть достаточно жесткими, чтобы их прогиб не вызывал перекоса зубчатых колес, находящихся в зацеплении. Последовательность определения напряжений в валах: в трехвальных коробках передач — ведомый, промежуточный вал, ведущий вал; в двухвальных коробках передач расчет можно начинать с любого из валов. Пользуясь схемой, определяют силы, действующие на зубчатые колеса на всех передачах, по формулам, приведенным выше. Затем для каждой передачи находят реакции в опорах. После этого строят эпюры моментов и определяют наибольший изгибающий и крутящий моменты.

Результирующее напряжение

![]() ,

,

где dв.o— диаметр вала в опасном сечении.

Шлицованный вал рассчитывают по внутреннему диаметру.

Жесткость валов определяется по их прогибу. Силы Pхl и PRl дают прогиб fв валов в плоскости, в которой лежат оси валов, сила Р1 дает прогиб в перпендикулярной плоскости. Прогиб вала в каждой плоскости должен лежать в пределах 0,05...0,1 мм. Полный прогиб

![]() , fп ≤0,2 мм.

, fп ≤0,2 мм.

Валы должны обладать достаточной жесткостью, поэтому напряжения в них невысокие (200...400 МПа).

Шлицы валов проверяют на смятие [τсм]=200 МПа.

Для изготовления валов применяют обычно те же материалы, что и для зубчатых колес.

Долговечность подшипников. Критерием оценки эксплуатационных свойств подшипников является базовая долговечность, соответствующая 90 %-ной надежности.

Для определения долговечности подшипника необходимо иметь следующие данные: радиальные и осевые силы, действующие на подшипник на каждой передаче; ресурс коробки передач до капитального ремонта (в километрах пробега автомобиля или часах); среднюю техническую скорость движения; распределение пробега на передачах.

Однако при расчете подшипника на долговечность в этих формулах вместо максимального значения крутящего момента двигателя Мкmах следует принимать расчетную величину крутящего момента аМктах (где а — коэффициент использования крутящего момента). Этот коэффициент зависит от отношения мощности двигателя к весу автомобиля и может быть определен по эмпирической формуле:

а = 0,96 — 0,136 ∙ 10-2 + 0,41 ∙ 10-6 N2уд,

где Nуд — удельная мощность, Вт/Н.

Базовая долговечность подшипника определяется в соответствии с ГОСТ 18865—82 по ресурсу (в млн. оборотов)

L10 = (C/P)n

где С — динамическая грузоподъемность подшипника (определяют по каталогу); Р — эквивалентная динамическая нагрузка; р — показатель степени (шариковые подшипники — р = 3, роликовые — р = 3,33).

Эквивалентная динамическая нагрузка на подшипник определяется для условий работы на каждой передаче:

радиальные Pr = (XVFr+YFa)KбKt

радиально-упорные, Pa = (XFr+YFa)KбKt

где Fr, Fa — соответственно радиальная и осевая нагрузки; X, Y — коэффициенты радиальной и осевой нагрузок (по каталогу); V — коэффициент вращения (при вращении внутреннего кольца V = l, при вращении наружного кольца V = l,2); Kб — коэффициент безопасности (для коробок передач Kб = 1); Kt— температурный коэффициент Kt = 1,10 при 150 °С). Следует иметь в виду, что коэффициенты X и Y различны в зависимости от типа подшипника и соотношения осевой и радиальной нагрузок.

Для вычисления эквивалентной динамической нагрузки на подшипник коробки передач необходимо вначале определить долю работы подшипника на каждой передаче, учитывая нагрузку и соответствующее число оборотов за время работы на данной передаче. Суммируя по всем передачам, можно вычислить эквивалентную динамическую нагрузку по формуле:

![]()

,

,

где PI, РII, РIII, ... , Рn — эквивалентные нагрузки на подшипник на каждой передаче при долговечности соответственно

LI; LII, LIII ..., Ln; ![]() ,

,

Li= Si / (2πrк uтр ∙ 106),

где Si — пробег автомобиля на каждой передаче; uтр — передаточное число части трансмиссии от вала, на котором установлен подшипник, до вала ведущего колеса автомобиля).

Динамическая грузоподъемность подшипника

![]() .

.

Похожие работы

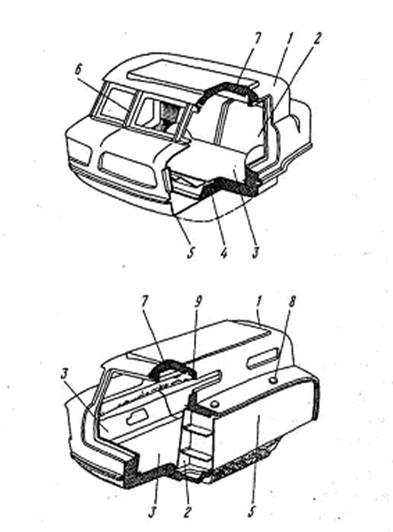

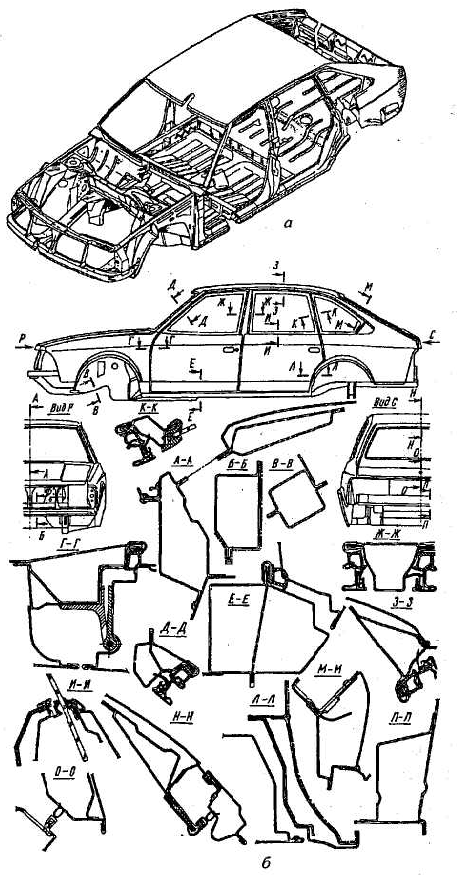

... материала, изменения структуры металла листовой стали при штамповке и гибке, действующих на кузов нагрузок, а также исходя из принятых в автомобилестроении подходов. 2.2 Ход построения модели кузова автомобиля ВАЗ 2108(09) За основу при построении модели используется твёрдое тело. Оно создаётся методом добавления материала между двумя или более профилями, в нашем случае используется девять ...

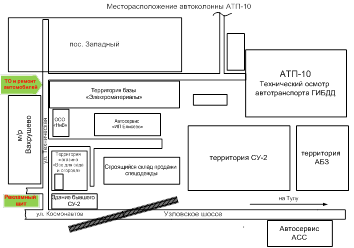

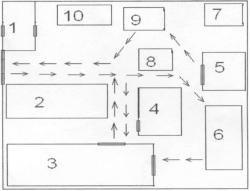

... проведен анализ сервисных характеристик АТП 10 г. Новомосковска. Предложено для повышения конкурентоспособности этого предприятия создать на его территории пост технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей. Пост следует организовать и укомплектовать современным оборудованием так, что бы на нем смогли не только проверить работоспособность карбюратора двигателя ...

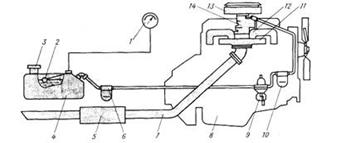

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

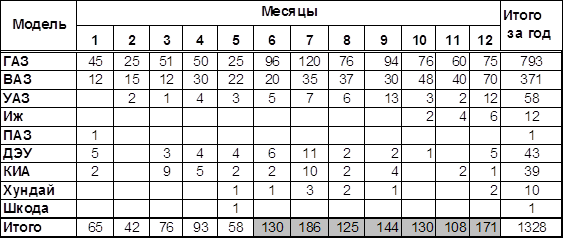

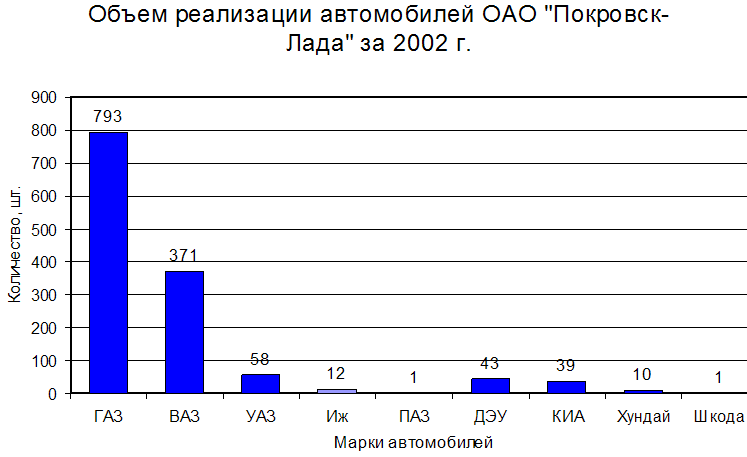

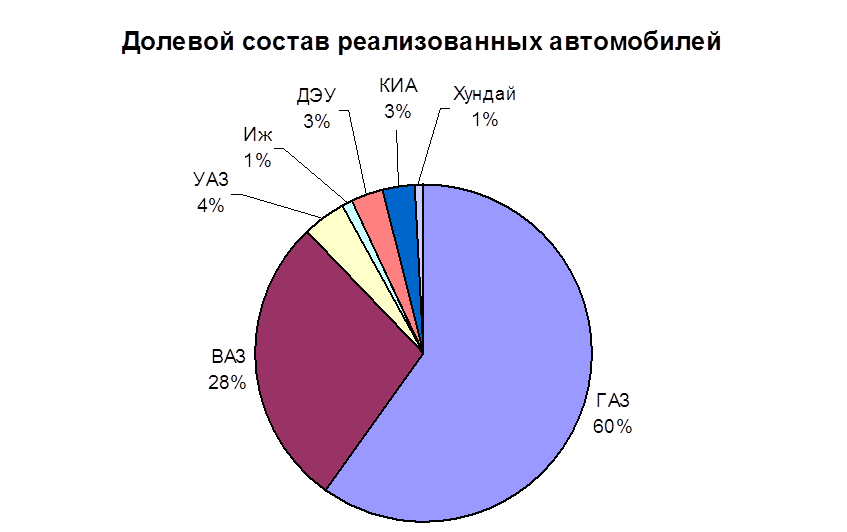

... . Дается реклама в газетах, на радио, по телевидению в виде бегущей строки и рекламного ролика. Так же выставляются рекламные щиты. 2.8. Оценка конкурентоспособности автомобилей, реализуемых ОАО «Покровск-Лада» Конкурентоспособность – важнейшая особенность товаров-конкурентов, базирующаяся на определенных принципах: комплексность, относительность, социальная адресность [9]. Комплексность ...

0 комментариев