Навигация

Проверка, регулирования, испытания поглощающего аппарата

5.3 Проверка, регулирования, испытания поглощающего аппарата

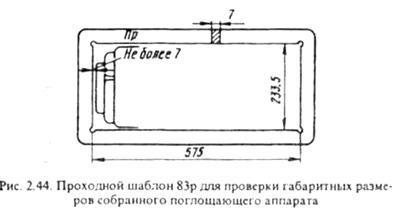

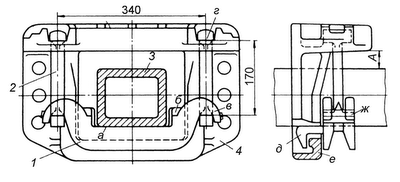

После сборки поглощающего аппарата проверяют специальным шаблоном 575х233.5мм.

Испытание аппарата на растяжение производится для проверки прочности в целях обеспечения надежной работы в эксплуатации.

Испытания проводятся на специальном прессе, после испытания наносят клейма.

При клеймении ставят на деталях условный номер завода или депо, месяц и год испытания (две последние цифры). Устанавливать детали без клейм не допускается. Регулируют в аппарате выход нажимного конуса.

5.4 Сварочно-наплавочные работы

Сварочно-наплавочные работы являются одним из наиболее эффективных способов восстановление поврежденных и изношенных деталей и износов вагонов. Внедрение механизированных способов сварки и наплавки позволяют снизить простои вагонов в ремонте, улучшить качество ремонта деталей и повысить экономический эффэкт. Механизация наплавочных работ осуществляется в вагонных предприятиях путем широкого внедрения сварочных автоматов и полуавтоматической для дуговой наплавки под слоем флюса, в среде защитного газа и сварки открытой дугой с применением порошковой проволоки.

Среди механизированных способов восстановления деталей вагонов ведущее место занимает наплавка порошковой проволоки. Этим способом восстанавливаются фрикционные клинья и надресорные балки тележек ЦНИИ-Х3, корпуса и детали механизма автосцепок, вертикальные скользуны надресорной балки.

Для восстановления деталей тележек, автосцепок и подвесок тормозного башмака применяется автоматической и полуавтоматической наплавка под слоем флюса.

В вагоноремонтном депо для выполнения сварочно-наплавочной работы применяют разнообразное сварочное оборудование. Однако основной объем наплавочных работ при ремонте узлов и деталей вагонов выполняется на полуавтоматах А-765 и А-1035м.

Полуавтомат А-765 используется для сварки и наплавки порошковой проволокой открытой дугой. Полуавтомат А-1035 является универсальным, так как он позволяет сваривать и наплавлять вагонные детали различными способами: порошковой проволокой, под слоем флюса и в среде защитного газа.

5.5 Приёмка

Систематическую проверку качества ремонта вагонов и изготовления запасных частей в соответствии с правилами ремонта, инструкциями, стандартами, техническими условиями, чертежами и утвержденными технологическими процессами организует и проводит отдел технического контроля (ОТК). Работники ОТК завода осуществляют техническую приемку и проверку качества полуфабрикатов, материалов и изделий, поступающих иа завод; контролируют состояние технологического оборудования и средств измерения, анализируют причины брака и участвуют в разработке мероприятий по предупреждению брака и повышению качества выпускаемой продукции.

Работники отдела оформляют документацию на принятую ими продукцию, рассматривают претензии по качеству выпущенных заводом вагонов и изделий.

Одним из основных критериев качества ремонта является безаварийная работа отремонтированного вагона в условиях эксплуатации. При оценке качества ремонта пассажирского вагона, кроме того, важное место занимает обеспечение удобств для пассажиров.

Большое внимание при контроле качества уделяется таким узлам, как колесные пары, буксовый узел, тележки, рессорное подвешивание, рама вагона, автосцепное устройство, тормоза, так как от их исправного состояния зависит безопасность движения. В пассажирских вагонах, кроме того, уделяется особое внимание проверке устройств отопления, освещения, водоснабжения, вентиляции, внутреннего и сантехнического оборудования, так как эти устройства в значительной мере влияют на создание комфорта и удобств для пассажиров.

Отдел технического контроля контролирует соблюдение технологических процессов ремонта и изготовления основных узлов и деталей вагонов, проверяет состояние технической оснастки в процессе производства, принимает изготовленные или отремонтированные узлы но мере их готовности.

Контроль за соблюдением технологических процессов и правильным использованием приспособлений, измерительных средств и другой технологической оснастки осуществляют контролеры ОТК при приемке готовой продукции, а также технологи и мастера в процессе производства. При обнаружении отклонении и нарушения технологии и неправильного применения измерительных средств и технологической оснастки работники ОТК совместно с начальниками цехов принимают меры к устранению замеченных недостатков.

Для своевременного обнаружения причин брака и повышения качества выполняемых работ большое значение имеет технология контроля, под которой понимается порядок выполнения контрольных операций, проверки соблюдения технических условий, методы и приемы проверок, технические средства, применяемые при этих проверках. Эта технология устанавливается в технологических картах изготовления детали, а также в чертежах детали или узла, в инструкциях к соответствующим контрольным или измерительным приборам, стендам.

5.6 Измерительный инструмент и шаблоны используемый при ремонте поглощающих аппаратов

В качестве измерительного инструмента при ремонте поглощающего аппарата используется :

1. Рулетка или складной метр

2. Толщиномер.

Шаблоны:

1. Шаблон размером 575х233,5 мм

2. Проходной шаблон 83р.

6. Организация рабочего места, техника безопасности при ремонте поглощающих аппаратов

Масса ударно-тяговых устройств велика, поэтому снятие, транспортировка и постановка на вагоны должны быть максимально механизированы.

Для смены автосцепки у вагонов в составах или группах вагоны должны быть разведены на расстояние не менее 5 м и обязательно подложены тормозные башмаки под колеса со стороны промежутка.

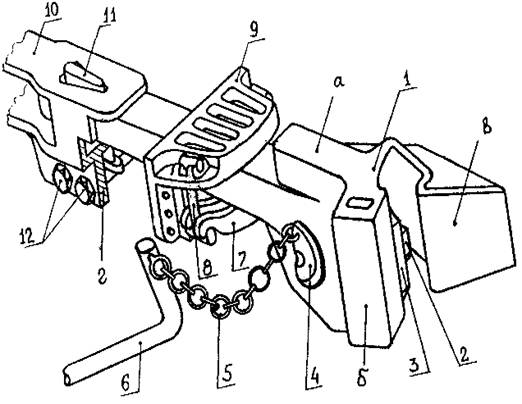

При сборке механизма автосцепки нажимать на нижнее плечо предохранителя нужно не рукой, а металлическим стержнем. Особая осторожность требуется при разборке поглощающего аппарата автосцепки в случае заклинивания его пружин в сжатом состоянии. Такой аппарат перед снятием с вагона надо обстучать без выемки его и упорной плиты из тягового хомута.

Снятие и постановку автосцепки и поглощающего аппарата следует выполнять с применением специальных приспособлений.

Выполнение сварочных работ сопровождается выделением газов, паров и дыма. Ручная дуговая сварка загрязняет помещения окисью углерода, азота и др. При дуговой сварке в защитных газах и газовой сварке атмосферу загрязняют сами защитные газы, пары свариваемых металлов и их окислы. Поэтому в местах сварочных работ должна устраиваться вентиляция, обеспечивающая отвод вредных газов.

Нагрев деталей перед сваркой производят в сварочном помещении при условии, если над горнами установлены вытяжные приспособления, обеспечивающие отвод газа.

При производстве сварочных работ на подмостях последние должны покрываться листами стали или асбеста, чтобы падающий расплавленный металл на вызвал пожара или ожога людей. Производить сварочные работы на деталях, находящихся под давлением, не допускается.

Запрещается токоведущие провода прокладывать вместе с газосварочными шлангами или трубопроводами. Нельзя производить сварочные работы вблизи легковоспламеняющихся материалов, в том числе у свежеокрашенных мест вагонов. Минимально допускаемое расстояние от них до места сварки должно быть не менее 5 м. Сварщик при выполнении сварочных работ должен пользоваться спецодеждой и защитными очками.

При всех видах сварки плавлением наиболее опасным видом травматизма является поражение электрическим током. Для предупреждения поражения электрическим током необходимо соблюдать следующие меры предосторожности:

в сырых и мокрых местах работать в диэлектрических галошах, иметь резиновые или брезентовые перчатки, производственная одежда должна быть сухой;

не прикасаться голыми руками к токоведущим частям сварочной установки;

монтажные работы и ремонт оборудования производить только после выключения тока;

корпуса сварочной аппаратуры и источников питания должны быть заземлены, запрещается использовать контур заземления в качестве обратного провода сварочной цепи;

устройства для переключения электрических цепей должны быть защищены кожухом.

7. Техническое оборудование, испытание при ремонте

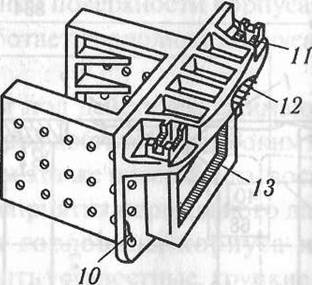

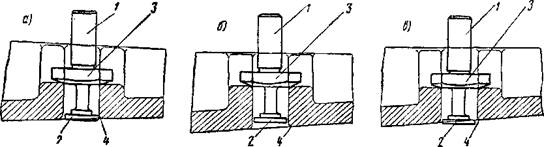

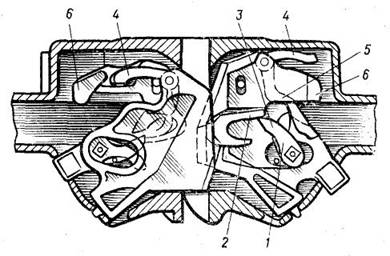

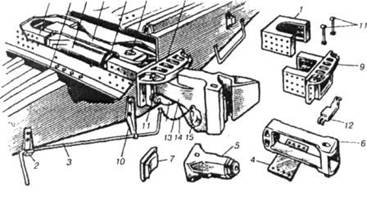

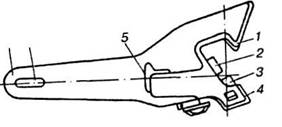

Для сжатия поглощающих аппаратов при их разборке и сборке применяют воздушные или гидравлические прессы. Воздушный пресс состоит из рамы 5, закрепленной на бетонном основании с помощью болтов Р. Воздушный тормозной цилиндр шарннрно связан с длинным плечом рычага 2, в коротком плече которого сделаны прорези для размещения выступов съемного нажимного кольца 3. устанавливается поглощающий аппарат под пресс при помощи специальной тележки, причем основание 4 ее опирается на полуоси колес 5 через резиновые прокладки 6. Расстояние между основанием и полом помещения составляет 5—7 мм. При нажатии на аппарат прокладки частично сжимаются, и нагрузка передается непосредственно от основания тележки на пол помещения. Таким образом, полуоси и ролики предохраняются от повреждений и обеспечивается устойчивость аппарата. На основании тележки имеется цилиндрический выступ 7, предназначенный для фиксации стяжного болта поглощающего аппарата при отвинчивании гайки.

Перед разборкой аппарата с конца стяжного болта удаляется наклеп, и подготовленный таким образом аппарат устанавливается на тележку (положение 1), при этом выступ 7 должен войти в отверстие для головки болта аппарата. Затем на клинья аппарата укладывается кольцо 3 и аппарат вместе с тележкой устанавливается на пресс так, чтобы выступы кольца находились в прорезях короткого плеча рычага 2 (положение 2). Прорезь запирается путем постановки предохранительных стержней 10. После такой установки в цилиндр подается воздух, аппарат сжимается, освобождая гайку стяжного болта для ее отвинчивания. Аппарат собирают в обратном порядке.

Список используемой литературы:

1. В.Д. Алексеев, Г.Е. Сорокин «Ремонт вагонов» Москва «Транспорт».

2. И.Ф. Пастухов, Р.О. Кошколда «Конструкция вагонов» Москва 2000г.

3. М.Д. Мещерский «Ремонт автосцепки» Москва «Транспорт»

Похожие работы

... остаточным магнетизмом, могут длительное время притягивать к себе продукты истирания, которые могут вызвать повышенный абразивный износ. Поэтому указанные детали обязательно размагничивают. Вопрос 3. Опишите технологию ремонта и испытания редукторного привода от торца шейки оси (ТРКП) Проверку, ремонт и испытания приводов выполняют в соответствии с требованиями технических указаний. В ...

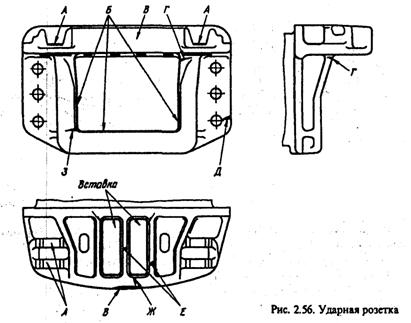

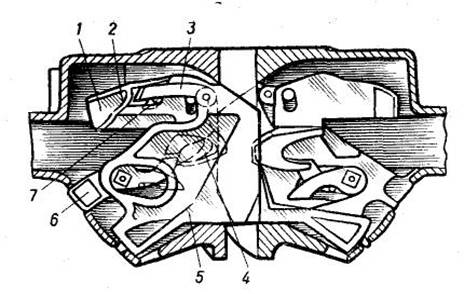

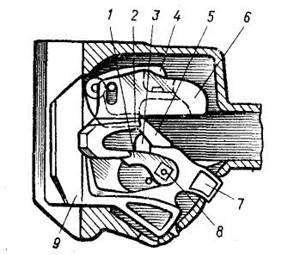

... аппарата предназначен для гашения части энергии удара, уменьшения продольных растягивающих усилий, которые передаются через автосцепку на раму кузова вагона. 2.1 Описание детали Корпус поглощающего аппарата отливается из легированной стали и подвергается специальной термообработке с высокоточной закалкой и отпуском. Нажимной конус и фрикционные клинья, выполняются из другой легированной ...

... деповского ремонта на срок не менее чем до следующего планового ремонта. Если повреждение детали или узла автосцепного устройства произойдет ранее указанного срока по вине пункта ремонта автосцепки, то в этом случае представители вагонного или локомотивного хозяйства составляют акт-рекламацию в установленном порядке. Порядок полного осмотра автосцепного устройства при капитальном и других видах ...

... мастеру и прекратить работу. На должность дефектоскописта назначаются лица не моложе 18 лет, имеющие специальную подготовку и сдавшие испытания в знании устройств, применяемых в вагонном хозяйстве дефектоскопов, соответствующих технических указаний, а также правил по технике безопасности. 7.1.1 Требования к грузоподъемным машинам и механизмам Все вспомогательные грузозахватные приспособления ...

0 комментариев