Навигация

Переработка газа

1.3 Переработка газа

Попутные нефтяные газы выделяются с нефтью при ее добыче из нефтяных скважин. С каждой тонной добываемой нефти получают в среднем около 50 м3 газов. Некоторая часть из них уходит сразу же при извлечении нефти на поверхность земли. Другая часть газов остается растворенной в нефти и их затем отгоняют на специальных установках. Попутные газы содержат смесь различных углеводородов, водяные пары, азот, а иногда кислые компоненты: углекислоту и сероводород. Транспортировать такой газ по трубопроводам на относительно большие расстояния и под давлением выше 0,7 МПа практически невозможно, так как водяные пары и тяжелые углеводороды при понижении температуры конденсируются, образуя жидкостные, ледяные и гидратные пробки [1].

На газоперерабатывающих заводах с полным технологическим циклом существуют пять основных технологических процессов:

прием, замер и подготовка нефтяного газа к переработке, т.е. сепарация, очистка, осушка;

компримирование газа до давления, необходимого для переработки и транспортирования по магистральным газопроводам до потребителей;

отбензинивание газа, т.е. извлечение из него нестабильного газового бензина;

разделение нестабильного бензина на газовый бензин и индивидуальные технически чистые углеводороды пропан, изобутан, н-бутан;

прием, хранение и отгрузка железодорожным транспортом или по трубопроводам жидкой продукции завода [1].

Основным технологическим процессом газоперерабатывающего завода является процесс отбензинивания. Применяют четыре способа отбензинивания:

компрессионный,

низкотемпературная конденсация и ректификация,

абсорбционный,

адсорбционный.

Компрессионный способ отбензинивания основан на сжатии и последующем охлаждении газа в воздушных и водяных холодильниках; при этом некоторая часть тяжелых углеводородов и паров воды, входящих в состав газа, конденсируется, а затем отделяется в сепараторах [1].

Компрессионный способ как самостоятельный применяют крайне редко и только для отбензинивания очень «жирных» газов с содержанием С3Н8+ высшие от 1000 г/м3 и выше. Этот способ не обеспечивает достаточной глубины извлечения целевых компонентов из газа и обычно сочетается с другими способами отбензинивания.

В процессе низкотемпературной конденсации сжатый газ охлаждается до низких температур специальными хладагентами (пропаном, аммиаком), в результате чего значительная часть газа конденсируется. Углеводородный конденсат, содержащий все углеводороды, входящие в состав исходного газа, отделяется в сепараторе и затем подается в ректификационную колонну – деэтанизатор. Сверху колонны отводится метан и этан, а снизу – нестабильный газовый бензин [1].

Применение способа низкотемпературной конденсации целесообразно, когда в сырьевом газе содержание С3Н8+ высшие превышают 300 г/м3 и из газа извлекают гелий.

Низкотемпературная ректификация отличается от процесса низкотемпературной конденсации тем, что процесс ректификации происходит при более низкой температуре и в ректификационную колонну поступает двухфазная смесь: охлажденный газ и выпавший из него углеводородный конденсат. Сверху колонны уходит отбензиненный газ, а снизу – деметанизированный углеводородный конденсат. Этан из конденсата отделяют во второй колонне – деэтанизаторе.

Абсорбционный способ отбензинивания основан на различной растворимости компонентов газа в жидких нефтепродуктах, применяемых в качестве абсорбентов – поглотителей.

Процесс отбензинивания проводят в цилиндрической колонне, называемой абсорбером. Абсорбер по высоте разделен поперечными перегородками – барботажными тарелками, на которых происходит контактирование восходящего снизу вверх потока газа и стекающего вниз абсорбента. По мере подъема газа от нижней тарелки до верхней, содержащиеся в газе тяжелые углеводороды постепенно растворяются в абсорбенте, и сверху абсорбера отводится отбензиненный газ, почти не содержащий тяжелых углеводородов [1].

Снизу абсорбера отводится насыщенный абсорбент, который направляется на следующую стадию – десорбцию. На этой стадии благодаря нагреву и снижению давления происходит отпарка из абсорбента поглощенных из газа углеводородов, которые, покидая десорбер сверху, проходят через конденсаторы-холодильники, где конденсируются и образуют нестабильный газовый бензин. Применение абсорбционного способа наиболее рационально для отбензинивания газов, содержащих от 200 до 300 г углеводородов С3Н8+ высшие в 1 м3.

При переработке нефтяных газов с содержанием С3Н8+ высшие от 50 до 100 г/м3 применяют адсорбционный способ отбензинивания. Он основан на свойстве твердых пористых материалов поглощать пары и газы. В качестве адсорбента обычно используют активированный уголь, который поглощает из газа преимущественно тяжелые углеводороды и постепенно насыщается ими. Для отгонки поглощенных углеводородов и восстановления адсорбционной способности насыщенный уголь обрабатывают перегретым водяным паром. Смесь водяных и углеводородных паров, отогнанных из адсорбента, охлаждается и конденсируется. Полученный нестабильный бензин легко отделяется от воды [1].

Полученный в результате переработки осушенный и отбензиненный нефтяной газ можно транспортировать до потребителей по трубопроводам под высоким давлением на расстояние в сотни и тысячи километров.

Технологические процессы переработки газа осуществляются при высоких температурах и высоком давлении, что создает предпосылки для возникновения ЧС, положение усугубляется существенным износом оборудования и пожаровзрывоопасными свойствами перерабатываемого сырья и получаемых продуктов [8].

Похожие работы

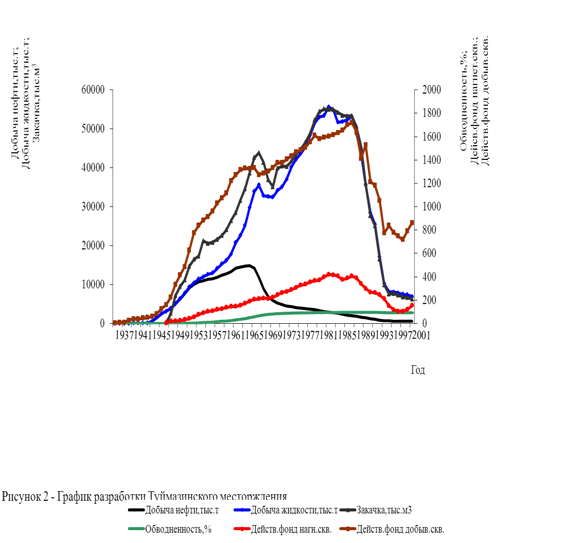

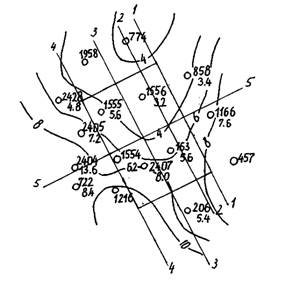

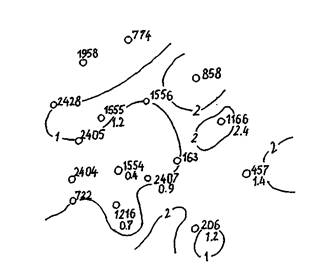

... пласт (0 0) Конструкция скважины №1554 представлена в таблице 28. Для проектируемой скважины №1554 выбираем S‑образный профиль. Данный профиль наклонно-направленной скважины применяется в тех случаях, когда вскрытие продуктивного объекта предусматривается вертикальным стволом. Таблица 28. Конструкция скважины №1554 Туймазинского месторождения Обсадная колонна Условный диаметр, мм ...

0 комментариев