Навигация

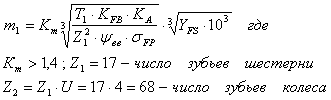

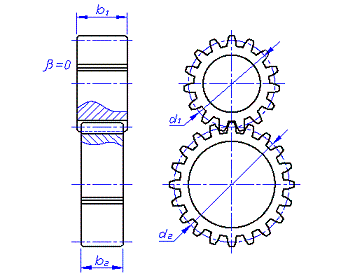

6.2 Расчет модуля

![]() - коэффициент учитывающий форму зуба. Расчет производят для элемента пары “шестерня-колесо”, у которого меньшая величина

- коэффициент учитывающий форму зуба. Расчет производят для элемента пары “шестерня-колесо”, у которого меньшая величина ![]()

![]()

![]() - коэффициент ширины шестерни относительно ее диаметра

- коэффициент ширины шестерни относительно ее диаметра

![]() - коэффициент, учитывающий неровность распределения нагрузки по ширине венца

- коэффициент, учитывающий неровность распределения нагрузки по ширине венца ![]()

![]() - коэффициент внешней диаметрической нагрузки.

- коэффициент внешней диаметрической нагрузки.

Принимаем ![]() в соответствии с ГОСТом.

в соответствии с ГОСТом.

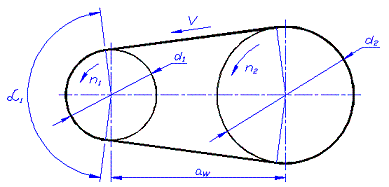

6.3 Выбор основных параметров передачи

Определим диаметры зубчатых колес:

делительные ![]()

вершин зубьев ![]()

Межосевое расстояние ![]()

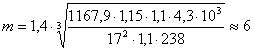

Ширины венцов зубчато колеса ![]() ; шестерни

; шестерни ![]()

6.4 Проверка расчетных напряжений изгиба

![]() - окружная сила в зацеплении

- окружная сила в зацеплении

![]() - окружная скорость колес

- окружная скорость колес

Удельная окружная диаметрическая сила

![]()

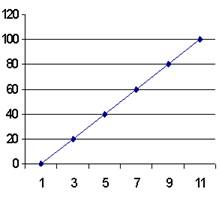

![]() - коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля на динамическую нагрузку.

- коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля на динамическую нагрузку.

![]() - коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса.

- коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса.

![]() - удельная расчетная окружная сила.

- удельная расчетная окружная сила.

![]() - коэффициент, учитывающий динамическую нагрузку в зацеплении.

- коэффициент, учитывающий динамическую нагрузку в зацеплении.

![]() - удельная расчетная окружная сила при изгибе зуба.

- удельная расчетная окружная сила при изгибе зуба.

Расчетные напряжения изгиба зуба.

![]()

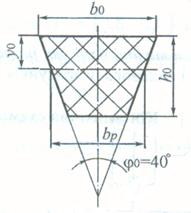

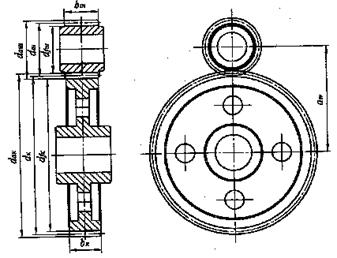

7 Расчет шпоночных соединений

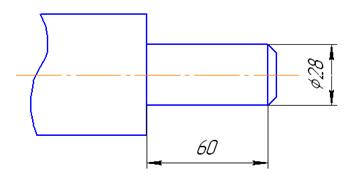

Рассчитываем шпонку, находящуюся на выходном конусе тихоходного вала.

![]()

тогда произведем расчет шпоночного соединения на смятие.

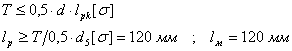

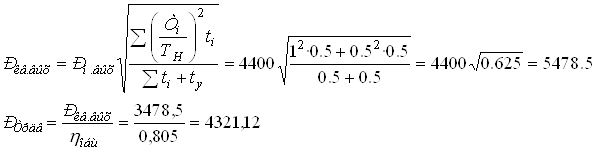

8 Выбор муфт

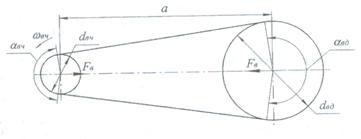

Муфты выбираем исходя из значений допускаемых крутящих моментов. Для соединения редуктора с валом электродвигателя принимаем муфту типа МУВП ГОСТ 20884-93 с крутящим моментом 0,55 ![]() . Так как в этом случаи электродвигатель является фланцевым, то муфта выбирается одна.

. Так как в этом случаи электродвигатель является фланцевым, то муфта выбирается одна.

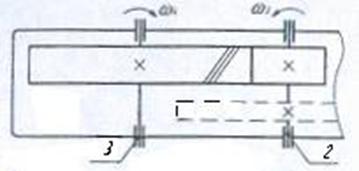

9 Смазка редуктора

Смазка осуществляется окунанием зубьев червячного колеса в масленую ванну. Оптимальный уровень масла составляет 4m (модуля) от начала червяка. Для смазки червячной передачи принимается масло повышенной вязкости. Вязкость масла рекомендуется выбирать в зависимости от скорости скольжения. Принимаем индустриальное масло ИОН ГОСТ 10799-75. Смазка подшипников качения осуществляется из общих масленых ванн соответственно.

Заключение

При выполнении курсового проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение.

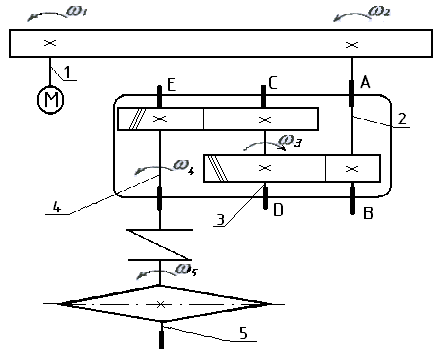

Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, технологических, экономических и других нормативов.

В ходе решения поставленной передо мной задачей, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма.

Опыт и навыки, полученные в ходе выполнения курсового проекта, будут востребованы при выполнении, как курсовых проектов, так и дипломного проекта.

Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям. Это видно из следующего:

1. Для изготовления червячного колеса назначаем материал БРАЖ9-4. У которой ![]() . Для изготовления червяка используем сталь 40Х, закалка 54HRC, витки нужно шлифовать и полировать. Данные материалы обладают удовлетворительными свойствами.

. Для изготовления червяка используем сталь 40Х, закалка 54HRC, витки нужно шлифовать и полировать. Данные материалы обладают удовлетворительными свойствами.

2. По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений.

3. По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений. Допускается перегрузка.

4. Расчет вала показал, что запас прочности больше допускаемого.

5. Необходимая динамическая грузоподъемность подшипников качения меньше паспортной.

6. При расчете был выбран электродвигатель модели 4А132S1343, который удовлетворяет требования.

Список использованных источников

1. Глаголев В.Б. “Детали машин. Проектирование механизмов и машин”. Методические указания по выполнению расчетно-графической работы №2 для студентов – Могилев: МГТУ. 2001-25с

2. Иванов М.И. “Детали машин”. Учебник для студентов вузов/под редакцией В.А. Филогенова. в-е изд. перераб – М: Высшая школа 1998-383с.

3. Детали машин проектирование : Учеб. пособ/ Л.В. Курмаз, А.Т. Скобейда – Мн : УП “Технопринт”,2001-290с.

Похожие работы

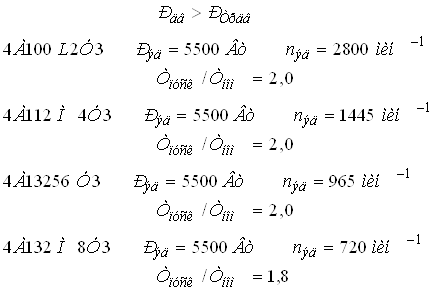

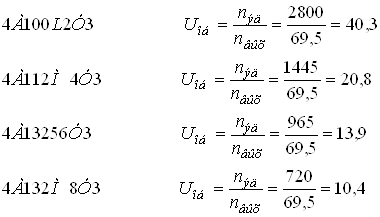

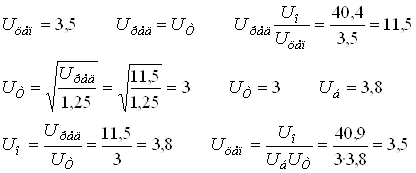

... Uоб =40,3 2. Кинематический расчет привода 2.1 Общее передаточное число привода 2.2 Частоты вращения Что соответствует задачи 3. Силовой расчет 3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину а) б) 3.2 Определяем мощность на валах 3.3 Определяем моменты на валах 3.4 Данные сводим в таблицу № вала ni мин-1 ...

... (C/P) 3 ;αh =106/ (60·200) · (19,5/1,521) 3=175604 часов. эта величина превышает заданный расчетный срок службы привода tP=9928 часов. 6.4 Выбор муфт Для соединения тихоходного вала редуктора с барабаном (поз.5) конвейера используем упругую втулочно-пальцевую муфту (МВП), типоразмер которой выбираем по величине наибольшего диаметра соединяемых валов с учетом ограничения Т< [T], ...

... Результаты расчётов сводятся в табл.1.2 и являются исходными данными для всех следующих расчётов. Таблица 1.2 Результаты кинетического и силового расчётов привода Параметры № вала N, кВт ω рад/с М,Нм 1 16,5 102,05 161,7 2,98 47,68 2 15,7 34,24 458,5 4 3 14,9 8,56 1740 4 4 14,3 2,14 6682 1 5 13 2,4 6542 2. Расчет ...

... отверстий: Dотв. = Doбода - dступ.) / 4 = (510 - 112) / 4 = 99,5 мм = 100 мм. Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм Округляем по номинальному ряду размеров: n = 2 мм. 6. Выбор муфты на выходном валу привода В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа ...

0 комментариев