Навигация

Выбор материалов шестерен и колес и определение допускаемых напряжений

3. Выбор материалов шестерен и колес и определение допускаемых напряжений

По таблице 2.1 [1] выбираем материалы колеса и шестерни.

Материал колес – сталь 45; термообработка – улучшение: 235…262 НВ2;

248,5 НВСР2; σв = 780 МПа; σт = 540 МПа; τ = 335 МПа.

Материал шестерен – сталь 45; термообработка – улучшение: 269…302 НВ1;

285,5 НВСР1; σв = 890 МПа; σт = 650 МПа; τ = 380 МПа.

Допускаемые контактные напряжения и напряжения изгиба для шестерни и колеса принимаем по таблице 2.2 [1]:

[σ]H1 = 1,8HBCP1 + 67 = 285,5 · 1,8 + 67 = 581 МПа

[σ]H2 = 1,8HBCP2 + 67 = 248,5 · 1,8 + 67 = 514 МПа

[σ]F1 = 1,03HBCP1 = 285,5 · 1,03 = 294 МПа

[σ]F2 = 1,03HBCP2 = 248,5 · 1,03 = 256 МПа

[σ]H1max = 2,8 σт = 2,8 · 650 = 1820 МПа

[σ]H2max = 2,8 σт = 2,8 · 540 = 1512 МПа

[σ]F1max = 2,74 HBCP1 = 2,74 · 285,5 = 782,3 МПа

[σ]F2max = 2,74 HBCP2 = 2,74 · 248,5 = 680,9 МПа

Для дальнейших расчетов принимаем: [σ]H = [σ]H2 = 514 МПа.

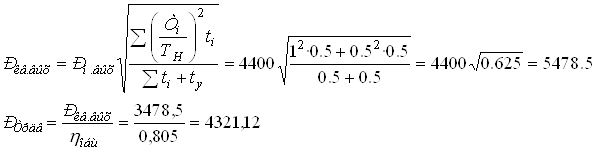

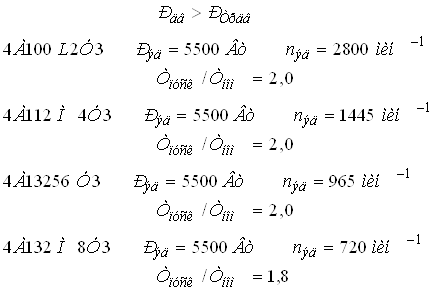

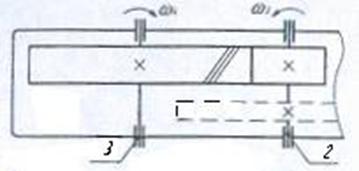

4. Расчет второй ступени редуктора

Исходные данные: U2 = 2,95; Т3 = 373 Н·м; n3 = 99,9 об/мин.

αw2 ≥ Кα(U2 + 1)  = 4950 · (2,95 + 1)

= 4950 · (2,95 + 1)  = 0,15642 м

= 0,15642 м

Кα = 4950 – для прямозубых передач [1].

КНβ = 1 – при постоянной нагрузке [1].

ψd = 0,5 ψα(U2 + 1) = 0,5 · 0,25 (2,95 + 1) = 0,49

Принимаем: ψα = 0,25 [1].

ТНЕ2 = КНД Т3 – эквивалентный момент на колесе, где:

КНД = КНЕ ![]() ≤ 1

≤ 1

Коэффициент эквивалентности:

КНЕ = 0,56 (таблица 2.4 [1])

NHG = (HBcp)3 = 248,53 = 1,53 · 107 – базовое число циклов нагружений.

КНД = 0,56 ·![]() = 0,78

= 0,78

ТНЕ2 = 0,78 · 373 = 291 Н·м.

Принимаем межосевое расстояние по стандартному ряду: αw2 = 160 мм.

Предварительные основные размеры колеса:

d2 = 2 αw2 U2 / (U2 + 1) = 2 · 160 · 2,95 / (2,95 + 1) = 239 мм – делительный диаметр

b2 = ψα αw2 = 0,25 · 160 = 40 мм

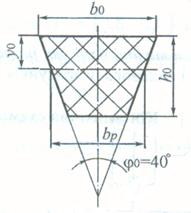

Модуль передачи:

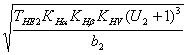

m ≥ ![]() =

= ![]() = 0,002 м

= 0,002 м

Km = 6,6 – для прямозубых колес [1].

ТFЕ2 = КFД Т3 – эквивалентный момент на колесе, где:

КFД = КFЕ ![]() ≤ 1

≤ 1

Коэффициент эквивалентности:

КFЕ = 0,68 (таблица 2.4 [1])

NFG = 4 · 106 – базовое число циклов нагружений.

КFД = 0,68 ·![]() = 1

= 1

ТFЕ2 = 1 · 373 = 373 Н·м.

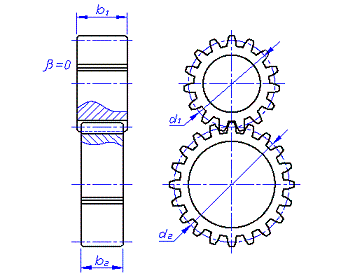

Принимаем m = 2 мм.

Суммарное число зубьев:

zΣ = 2 αw2 / m = 2 · 160 / 2 = 160

Число зубьев шестерни и колеса:

z1 = zΣ / (U2 + 1) = 160 / (2,95 + 1) = 40

z2 = zΣ - z1 = 160 – 40 = 120

Фактическое передаточное число:

U2ф = z2 / z1 = 120/40 = 3

Отклонение от заданного передаточного числа: 1,6% < 4%

Делительные диаметры:

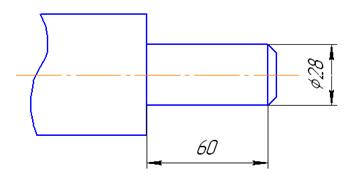

d1 = m z1 = 2 · 40 = 80 мм

d2 = 2 αw2 - d1= 2 · 160 - 80 = 240 мм

Диаметры окружности вершин и впадин зубьев:

da1 = d1 + 2(1 + х1 – у)m = 80 + 2 · 2 = 84 мм

df1 = d1 – 2(1,25 – х1)m = 80 – 2,5 · 2 = 75 мм

da2 = d2 + 2(1 + х2 –у)m = 240 + 2 · 2 = 244 мм

df2 = d2 – 2(1,25 – х2)m = 240 – 2,5 · 2 = 235 мм

x1 = x2 = 0; y = -(αw2 – α)/m = -(160 – 160)/2 = 0 – коэффициент воспринимаемого смещения.

α = 0,5m(z2 + z1) = 0,5 · 2 (120 + 40) = 160 – делительное межосевое расстояние

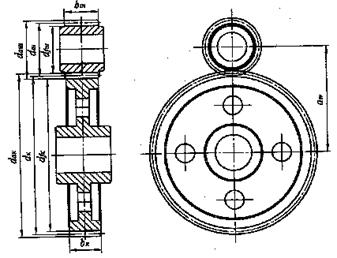

Размеры заготовок колес:

Dзаг = da2 + 6 = 244 + 6 = 250 мм > Dпред = 125 мм

Сзаг = 0,5b2 = 0,5 · 40 = 20 мм

Sзаг = 8m = 8 · 2 = 16 мм ≤ Sпред = 80 мм

Заменим материал колеса на сталь 40ХН, с термообработкой улучшением, с

Dпред = 315 мм

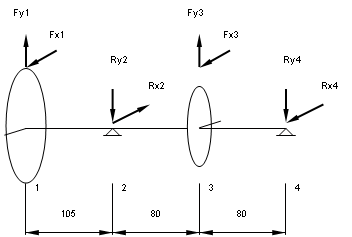

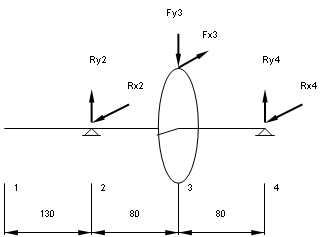

Усилия в зацеплении:

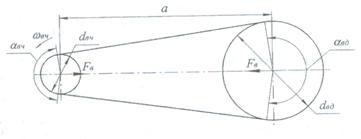

окружное: Ft1 = Ft2 = 2Т3 / d2 = 2 · 373 / 0,24 = 3108 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 3108 · tg 20° = 1131 H

Расчетное напряжение изгиба в зубьях колеса:

σF2 = FtЕ · КFα · КFβ · KFV · Yβ · YF2 / b2 · m ≤ [σ]F2

в зубьях шестерни:

σF1 = σF2 YF1 / YF2 ≤ [σ]F1

КFα = 1 – для прямозубых колес. [1]

КFβ = 1 – при постоянной нагрузке. [1]

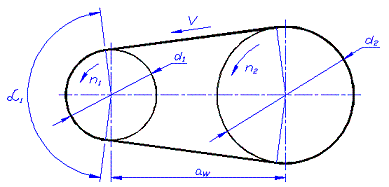

Окружная скорость в зацеплении:

V = ![]() = 3,14 · 0,24 · 99,9 / 60 = 1,3 м/с

= 3,14 · 0,24 · 99,9 / 60 = 1,3 м/с

Назначим 9 степень точности изготовления зубьев, табл. 2.5 [1].

KFV = 1,13 – коэффициент динамической нагрузки, табл. 2.7 [1].

Yβ = 1 - β°/140 = 1

Коэффициент формы зуба: YF1 = 3,7, YF2 = 3,6, табл. 2.8 [1].

FtЕ = КFД Ft = 3108 Н – эквивалентная окружная сила.

σF2 = 3108 · 1 · 1 · 1,13 · 1 · 3,6 / 0,04 · 0,002 = 158 МПа ≤ [σ]F2 = 256 МПа

σF1 = 158 · 3,7 / 3,6 = 162 ≤ [σ]F1 = 294 МПа

Условие выполняется.

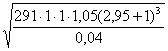

Проверочный расчет зубьев по контактному напряжению:

σН2 = ![]()

КН = 3,2 · 105 – для прямозубых колес [1]

КНα = 1; КНβ = 1 [1]; КНV = 1,05 табл. 2.9 [1].

σН2 = ![]()

= 465 МПа ≤ [σ]Н = 514 МПа

= 465 МПа ≤ [σ]Н = 514 МПа

Условие выполняется.

Похожие работы

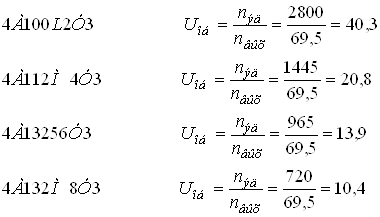

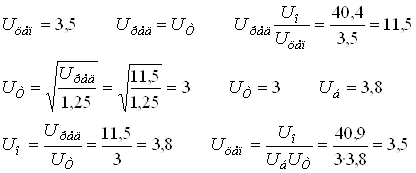

... Uоб =40,3 2. Кинематический расчет привода 2.1 Общее передаточное число привода 2.2 Частоты вращения Что соответствует задачи 3. Силовой расчет 3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину а) б) 3.2 Определяем мощность на валах 3.3 Определяем моменты на валах 3.4 Данные сводим в таблицу № вала ni мин-1 ...

... (C/P) 3 ;αh =106/ (60·200) · (19,5/1,521) 3=175604 часов. эта величина превышает заданный расчетный срок службы привода tP=9928 часов. 6.4 Выбор муфт Для соединения тихоходного вала редуктора с барабаном (поз.5) конвейера используем упругую втулочно-пальцевую муфту (МВП), типоразмер которой выбираем по величине наибольшего диаметра соединяемых валов с учетом ограничения Т< [T], ...

... Результаты расчётов сводятся в табл.1.2 и являются исходными данными для всех следующих расчётов. Таблица 1.2 Результаты кинетического и силового расчётов привода Параметры № вала N, кВт ω рад/с М,Нм 1 16,5 102,05 161,7 2,98 47,68 2 15,7 34,24 458,5 4 3 14,9 8,56 1740 4 4 14,3 2,14 6682 1 5 13 2,4 6542 2. Расчет ...

... отверстий: Dотв. = Doбода - dступ.) / 4 = (510 - 112) / 4 = 99,5 мм = 100 мм. Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм Округляем по номинальному ряду размеров: n = 2 мм. 6. Выбор муфты на выходном валу привода В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа ...

0 комментариев