Навигация

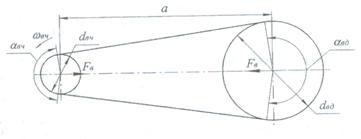

Расчет тяговой звездочки

11. Расчет тяговой звездочки

Исходные данные:

Окружное усилие на звездочке Р, кг: 260.

Скорость цепи конвейера V, м/с: 1,5.

Число зубьев звездочки z: 9.

Шаг цепи t, мм: 100.

В соответствии с заданием берем цепь по ГОСТ 588-64. Этот ГОСТ на тяговые пластинчатые цепи. По ГОСТ 588-64 обозначение цепи:

М40-1-100-2 ГОСТ 588-64 – тяговая пластинчатая цепь с разрушающей нагрузкой 40 кН, типа 1, с шагом 100 мм, исполнения 2.

DЦ = 12,5 мм – диаметр элемента зацепления.

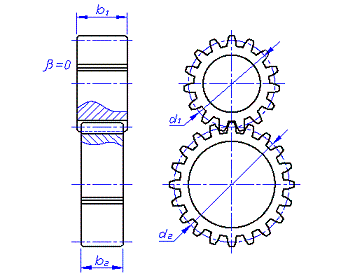

Геометрическая характеристика зацепления:

λ = t / DЦ = 100 / 12,5 = 8

Шаг зубьев звездочки:

tZ = t = 100 мм.

Диаметр делительной окружности:

в шагах: dt = cosec (180º / z) = cosec (180 / 9) = 2,9238;

в мм: dд = dt · t = 2,9238 · 100 = 292,4 мм.

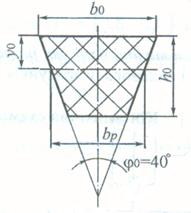

Диаметр наружной окружности:

De = t(K + KZ – 0,31 / λ) = 100(0,7 + 2,75 – 0,31 / 8) = 341 мм

К = 0,7 – коэффициент высоты зуба,

KZ = ctg (180º / z) = ctg (180º / 9) = 2,75 – коэффициент числа зубьев.

Диаметр окружности впадин:

Di = dд – (DЦ + 0,175![]() ) = 292,4 – (12,5 + 0,175

) = 292,4 – (12,5 + 0,175![]() ) = 276,91 мм.

) = 276,91 мм.

Радиус впадины зубьев:

R = 0,5(DЦ – 0,05t) = 0,5 · (12,5 – 0,05 · 100) = 3,75 мм.

Половина угла заострения зуба:

γ = 13 - 20º; γ = 16 º

Угол впадины зуба:

β = 2 γ + 360º / z = 2 · 16 + 360º / 9 = 72 º

Ширина зуба звездочки:

bfmax = 0,9b3 – 1 = 0,9 · 19 – 1 = 16,1 мм;

bfmin = 0,87b3 – 1,7 = 0,87 · 19 – 1,7 = 14,83 мм;

bf = 15,465 мм.

Ширина вершины зуба:

b = 0,83 bf = 0,83 · 15,465 = 12,84 мм.

Диаметр венца:

DC = tKZ – 1,3h = 100 · 2,75 – 1,3 · 25 = 242,5 мм.

Окружная сила на звездочке: Ft = 2,6 кН. Центробежная сила на валы и опоры не передается. Нагрузку на них от полезного натяжения и собственной силы тяжести цепи условно принимают равной:

Fr = 1,15Ft = 1,15 · 2,6 = 3 кН.

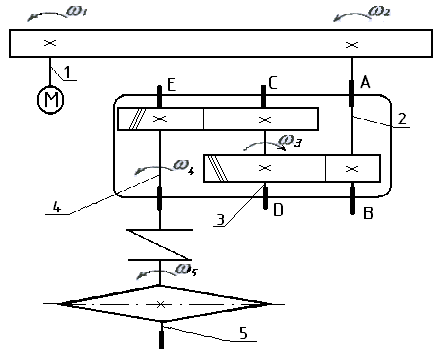

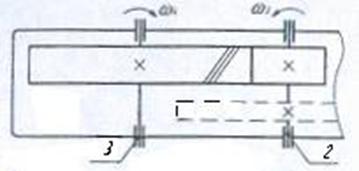

12. Расчет приводного вала и расчет подшипников для него

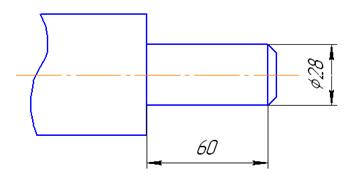

Диаметр выходного конца вала, исходя из расчета на кручение:

dпр = ![]() =

= ![]() = 41,8 мм

= 41,8 мм

Принимаем: выходной диаметр Ø42 мм, под подшипники – Ø50 мм, под тяговую звездочку – Ø60 мм.

Усилие от муфты:

FM = 250![]() = 250

= 250![]() = 4828 H

= 4828 H

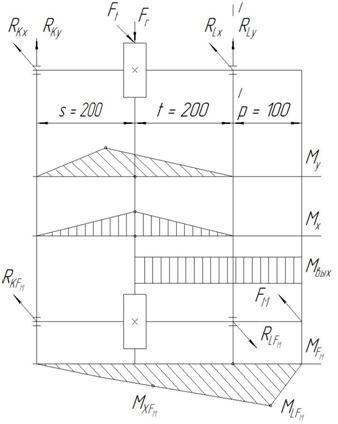

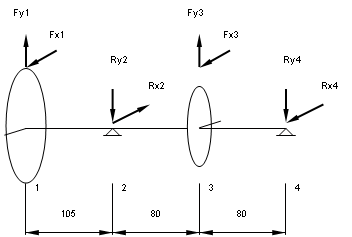

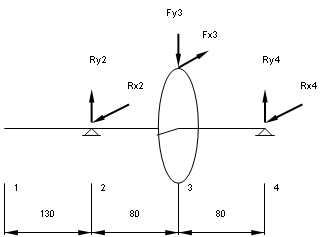

Ft = 2600 H, Fr = 3000 H, p = 100 мм, s = 200 мм, t = 200 мм.

Реакции от усилий в зацеплении:

RLx(s + t) – Fts = 0; RLx = Fts / (s + t) = 2600 · 0,2 / 0,4 = 1300 H

RKx = Ft – RLx = 2600 – 1300 = 1300 H

My = RKxs = 1300 · 0,2 = 260 H · м

RLy = Frs / (s + t) = 3000 · 0,2 / 0,4 = 1500 H

RKy = Fr – RLy = 3000 – 1500 = 1500 H

Mx = RKys = 1500 · 0,2 = 300 H · м

Реакции от усилия муфты:

FM(s + t + p) – RLFм(s + t) = 0;

RLFм = FM(s + t + p) / (s + t) = 4828 · 0,5 / 0,4 = 6035 H

RKFм = RLFм - FM = 6035 – 4828 = 1207 H

RL = ![]() =

= ![]() = 1985 H

= 1985 H

RK = ![]() =

= ![]() = 1985 H

= 1985 H

Для расчета подшипников:

RL' = RL + RLFм = 1985 + 6035 = 8020 H

RK' = RK + RKFм = 1985 + 1207 = 3192 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = МLFм / 0,1d43 = 482,8 · 103 / 0,1 · 503 = 38,6 МПа

τа = τк /2 = Мвых / 2 · 0,2d43 = 373 · 103 / 0,4 · 503 = 7,5 МПа

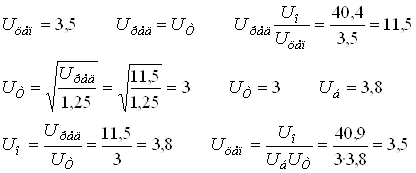

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 38,6 = 2,5; Sτ = τ -1Д / τ а = 91 / 7,5 = 12,1

S = Sσ Sτ / ![]() = 2,5 · 12,1 /

= 2,5 · 12,1 / ![]() = 2,6 > [S] = 2,5

= 2,6 > [S] = 2,5

Прочность вала обеспечена.

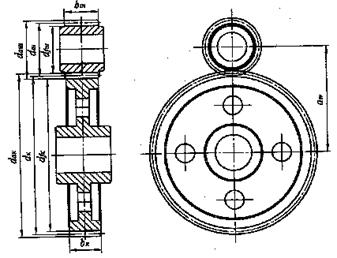

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №210, С = 35,1 кН, С0 = 19,8 кН, d×D×B = 50×90×20

Расчет подшипника.

Расчет ведем по ГОСТ 18855-82.

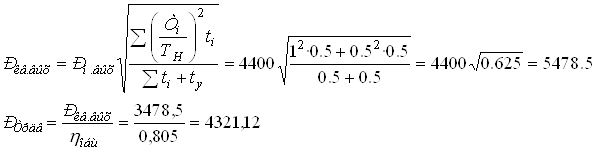

Эквивалентная нагрузка:

Рэ = (XVPr1 + YPa1)KбKT,

в которой радиальная нагрузка Pr1 = 8020 H; осевая нагрузка Pa1 = 0 H;

V = 1 - вращается внутреннее кольцо; коэффициент безопасности: Kб = 1,3; КТ = 1 [3].

Рэ = 1,3·8020 = 10426 H < C = 35100 Н

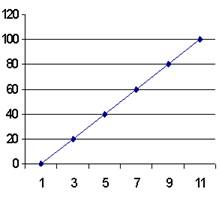

Расчетная долговечность, млн. об:

L = (C/Pэ)3 = (35100/10426)3 = 156 млн. об.

Расчетная долговечность, ч:

Lh = L·106/60n = 156·106/60·99,9 = 26038 ч,

что больше установленных ГОСТ 16162-85. Подшипник выбран верно.

Похожие работы

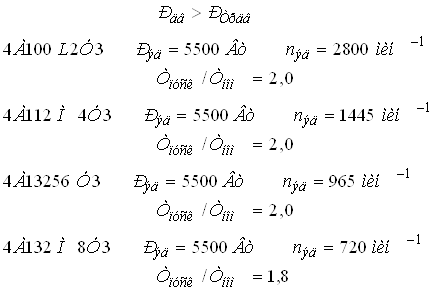

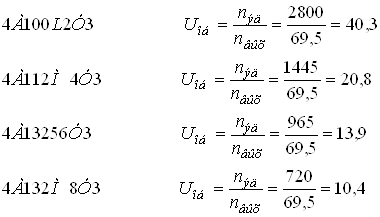

... Uоб =40,3 2. Кинематический расчет привода 2.1 Общее передаточное число привода 2.2 Частоты вращения Что соответствует задачи 3. Силовой расчет 3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину а) б) 3.2 Определяем мощность на валах 3.3 Определяем моменты на валах 3.4 Данные сводим в таблицу № вала ni мин-1 ...

... (C/P) 3 ;αh =106/ (60·200) · (19,5/1,521) 3=175604 часов. эта величина превышает заданный расчетный срок службы привода tP=9928 часов. 6.4 Выбор муфт Для соединения тихоходного вала редуктора с барабаном (поз.5) конвейера используем упругую втулочно-пальцевую муфту (МВП), типоразмер которой выбираем по величине наибольшего диаметра соединяемых валов с учетом ограничения Т< [T], ...

... Результаты расчётов сводятся в табл.1.2 и являются исходными данными для всех следующих расчётов. Таблица 1.2 Результаты кинетического и силового расчётов привода Параметры № вала N, кВт ω рад/с М,Нм 1 16,5 102,05 161,7 2,98 47,68 2 15,7 34,24 458,5 4 3 14,9 8,56 1740 4 4 14,3 2,14 6682 1 5 13 2,4 6542 2. Расчет ...

... отверстий: Dотв. = Doбода - dступ.) / 4 = (510 - 112) / 4 = 99,5 мм = 100 мм. Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм Округляем по номинальному ряду размеров: n = 2 мм. 6. Выбор муфты на выходном валу привода В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа ...

0 комментариев