Навигация

Смазка

13. Смазка

Смазка зубчатых зацеплений осуществляется окунанием одного из зубчатых колес в масло на полную высоту зуба.

Вязкость масла по [4]:

V1 = 2,97 м/с – V40° = 27 мм2/с

V2 = 1,3 м/с – V40° = 34 мм2/с

V40°ср = 31 мм2/с

По [4] принимаем масло индустриальное И-Г-А-32, у которого

V40°C = 29-35 мм2/с. Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

14. Проверка прочности шпоночных соединений

Напряжение смятия:

σсм = 2М / d(l – b)(h – t1) < [σ]см = 120 МПа

Быстроходный вал Ø30 мм, шпонка 7 × 7 × 28, t1 = 4 мм.

σсм = 2 · 55,7 · 103 / 30 · (28 – 7)(7 – 4) = 59 МПа < [σ]см

Промежуточный вал Ø40 мм, шпонка 12 × 8 × 45, t1 = 5 мм.

σсм = 2 · 130,4 · 103 / 40 · (45 – 12)(8 – 5) = 115 МПа < [σ]см

Тихоходный вал Ø42 мм, шпонка 12 × 8 × 63, t1 = 5 мм.

σсм = 2 · 373 · 103 / 42 · (63 – 12)(8 – 5) = 116 МПа < [σ]см

Тихоходный вал Ø60 мм, шпонка 18 × 11 × 63, t1 = 7 мм.

σсм = 2 · 373 · 103 / 60 · (63 – 18)(11 – 7) = 69 МПа < [σ]см

Приводной вал Ø42 мм, шпонка 12 × 8 × 63, t1 = 5 мм.

σсм = 2 · 373 · 103 / 42 · (63 – 12)(8 – 5) = 116 МПа < [σ]см

Приводной вал Ø60 мм, шпонка 16 × 10 × 45, t1 = 6 мм.

σсм = 2 · 373 · 103 / 60 · (45 – 16)(10 – 6) = 117 МПа < [σ]см

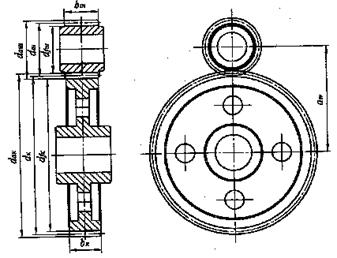

15. Выбор муфт

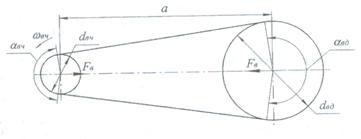

Муфта, соединяющая ведущий вал с валом электродвигателя [4].

Диаметр конца вала: Ø30 мм.

По ГОСТ 21424-93 принята муфта:

Муфта 125-30-1-У3 ГОСТ 21424-93.

[М] = 125 Н · м, D × L = 120 × 125.

В нашем случае: Т1 = 55,7 Н · м

Запас у муфты большой, поэтому проверять втулки резиновые на смятие и пальцы на изгиб нет надобности.

Муфта, соединяющая тихоходный вал с приводным валом.

Предусмотрим в этой муфте предохранительное устройство для предотвращения поломки привода при заклинивании исполнительного элемента.

При проектировании компенсирующе - предохранительной муфты, за основу возьмем упругую втулочно-пальцевую муфту:

Муфта 500-42-1-У3 ГОСТ 21424-93.

[М] = 500 Н · м, D × L = 170 × 226.

В нашем случае: Т3 = 373 Н · м

Наличие упругих втулок позволяет скомпенсировать неточность расположения в пространстве ведомого вала и приводного вала. Доработаем данную муфту, заменив ее крепление на приводном валу со шпонки на штифт. Штифт рассчитаем таким образом, чтобы при превышении максимально допустимого передаваемого момента его срезало. Таким образом, штифт будет служить для ограничения передаваемого момента и предохранения частей механизма от поломок при перегрузках, превышающих расчетные. [2]

Наибольший номинальный вращающий момент, передаваемый муфтой:

Мном = 373 Н · м

Расчетный вращающий момент М срабатывания муфты:

М = 1,25Мном = 1,25 · 373 = 466,3 Н · м

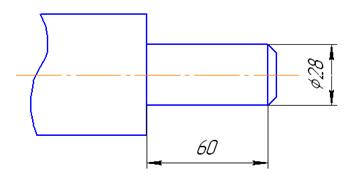

Радиус расположения поверхности среза:

R = 21 мм

Материал предохранительного штифта:

Сталь 30 ГОСТ 1050-88, σв = 490 МПа

Коэффициент пропорциональности между пределами прочности на срез и на разрыв: К = 0,68

Расчетный предел прочности на срез штифта:

τср = К · σв = 0,68 · 490 = 333,2 МПа

Диаметр предохранительного штифта:

d =  =

= ![]() = 0,0092 м, d = 9,2 мм

= 0,0092 м, d = 9,2 мм

Предельный вращающий момент (проверочный расчет):

М = πd2r τср /4 = 3,14 · 0,00922 · 0,021 · 333,2 · 106 / 4 = 465 Н · м

16. Сборка редуктора

Детали перед сборкой промыть и очистить.

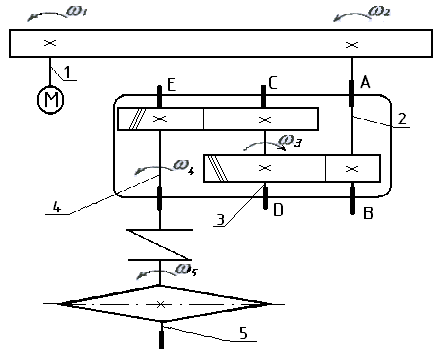

Сначала собираем валы редуктора. Ставим колеса, устанавливаем подшипники, закладываем шпонки.

Далее устанавливаем валы в корпус редуктора.

Закрываем редуктор крышкой и стягиваем стяжными болтами. Устанавливаем крышки подшипников.

После этого редуктор заполняется маслом. Обкатываем 4 часа, потом промываем.

Список использованной литературы

1. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин, Москва, «Высшая школа», 1984 г.

2. С.А. Чернавский и др. – Курсовое проектирование деталей машин, Москва, «Машиностроение», 1988 г.

3. М.Н. Иванов – Детали машин, Москва, «Высшая школа», 1998 г.

4. А.Е. Шейнблит – Курсовое проектирование деталей машин, Калининград, «Янтарный сказ», 2002 г.

Похожие работы

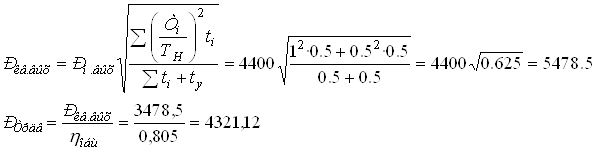

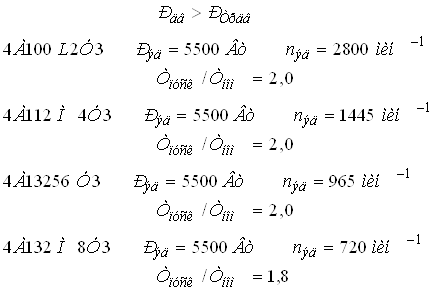

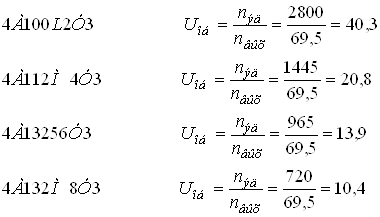

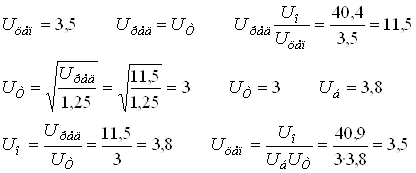

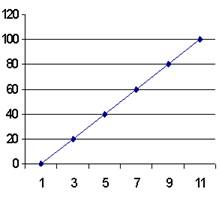

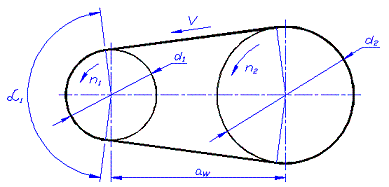

... Uоб =40,3 2. Кинематический расчет привода 2.1 Общее передаточное число привода 2.2 Частоты вращения Что соответствует задачи 3. Силовой расчет 3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину а) б) 3.2 Определяем мощность на валах 3.3 Определяем моменты на валах 3.4 Данные сводим в таблицу № вала ni мин-1 ...

... (C/P) 3 ;αh =106/ (60·200) · (19,5/1,521) 3=175604 часов. эта величина превышает заданный расчетный срок службы привода tP=9928 часов. 6.4 Выбор муфт Для соединения тихоходного вала редуктора с барабаном (поз.5) конвейера используем упругую втулочно-пальцевую муфту (МВП), типоразмер которой выбираем по величине наибольшего диаметра соединяемых валов с учетом ограничения Т< [T], ...

... Результаты расчётов сводятся в табл.1.2 и являются исходными данными для всех следующих расчётов. Таблица 1.2 Результаты кинетического и силового расчётов привода Параметры № вала N, кВт ω рад/с М,Нм 1 16,5 102,05 161,7 2,98 47,68 2 15,7 34,24 458,5 4 3 14,9 8,56 1740 4 4 14,3 2,14 6682 1 5 13 2,4 6542 2. Расчет ...

... отверстий: Dотв. = Doбода - dступ.) / 4 = (510 - 112) / 4 = 99,5 мм = 100 мм. Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм Округляем по номинальному ряду размеров: n = 2 мм. 6. Выбор муфты на выходном валу привода В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа ...

0 комментариев