Навигация

Оценка разметов заготовки

4. Оценка разметов заготовки

Масса заготовки определяется по формуле

Gп = q / Кисмет,

где q = 3,071 кг – масса готовой детали;

Kис мет = 0,8 – коэффициент использования металла, с. 6 /7/;

Gп = 3,071 / 0,8 = 3,84 кг.

Принимаем способ получения заготовки штамповкой.

Определим сложность поковки (отношение массы поковки к массе геометрической фигуры, в которую вписывается форма поковки)для последующего определения исходного индекса:

Gп / Gф

где Gф – масса геометрической фигуры,

Gф = ![]() ,

,

где r- радиус тела,мм

l – габаритная длина фигуры,мм

G- объемная масса стали, G=7,85т/м3

Gф = 3,14*0,0422*0.235*7,85 = 0,0102т =10,2кг.

С учетом выше полученного степень точности поковки – С2 с. 33 /8/. Группа стали – М2; класс точности поковки Т4 таб.10 /8/. Исходный индекс по таб.2 /8/ равен 13.

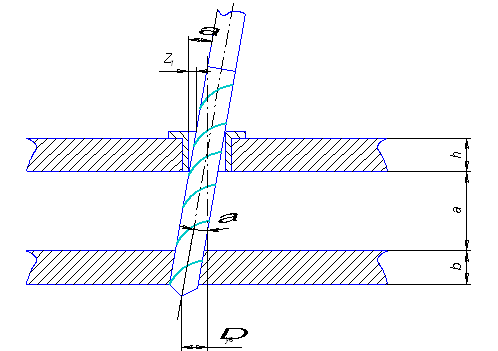

По ГОСТ 7505-89 определяем основные припуски на механическую обработку и допуски для наружных поверхностей вращения и плоскостей, обрабатываемых с одной стороны.

Для самой точной и ответственной поверхности детали ø![]() по табл.3/8/ припуск на сторону zo=2,0 мм.По табл.8 /8/ допуск Т = 2,5мм. Следовательно, расчетный размер

по табл.3/8/ припуск на сторону zo=2,0 мм.По табл.8 /8/ допуск Т = 2,5мм. Следовательно, расчетный размер

Dр = Dном + 2zo= Æ45+2*2,0=Æ![]() мм

мм

Допуски и припуски на остальные поверхности назначаются аналогично.

Таблица 1

Расчётные размеры заготовки

| Номинальный диаметр Dном (размер Hном) поверхности, мм | Общий припуск на обработку на одну сторону zо, мм | Допуск T, мм | Расчётный диаметр Dр (размер Hр) поверхности, мм |

| ø | 2,0 | 2.5 |

|

| 235 | 2.0 | 3,2 |

|

| 50 | 1.5 | 2.5 |

|

| 60 | 1.8 | 2.5 |

|

| ø | 1.5 | 2.5 | Ø |

| ø | 1.9 | 2.2 | Ø |

|

| 1.5 | 2,5 |

|

| Ǿ54 | 1,5 | 2,5 |

|

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

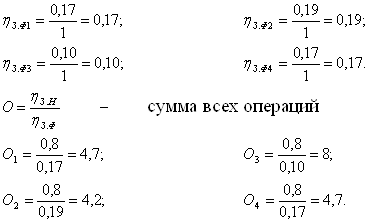

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... 20 25 – 3,5 2´105 40 62 39,938 40 132 230 ИТОГО: 478 816 4. Проектирование технологического маршрута обработки и технологического процесса Разработка технологического процесса механической обработки является основой всей курсовой работы. При разработке маршрута необходимо строго соблюдать этапность механической обработки ...

0 комментариев