Навигация

Характеристика вертикально-сверлильных операций

7. Характеристика вертикально-сверлильных операций

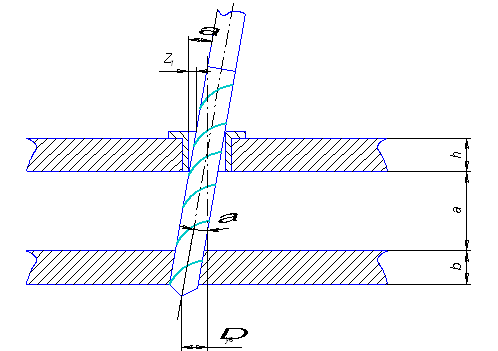

Режимы резания для первого перехода.

Глубина резания ![]() определяется по формуле

определяется по формуле

![]() ,

,

где ![]() – номинальное значение диаметра отверстия после обработки, мм;

– номинальное значение диаметра отверстия после обработки, мм; ![]() мм

мм

![]() мм.

мм.

Подача ![]() определяется по таблице 25 /4/. При обработке стали 20ХНЗА сверлом диаметром

определяется по таблице 25 /4/. При обработке стали 20ХНЗА сверлом диаметром ![]() мм используют подачи от 0,15 до 0,20 мм/об. Принимаем

мм используют подачи от 0,15 до 0,20 мм/об. Принимаем ![]() мм/об.

мм/об.

Скорость резания ![]() определяется по формуле

определяется по формуле

![]() ,

,

где ![]() – коэффициент и показатели степени, таблица 28 /4/;

– коэффициент и показатели степени, таблица 28 /4/;

![]() – период стойкости инструмента, мин; по таблице 30 /4/ принимаем

– период стойкости инструмента, мин; по таблице 30 /4/ принимаем ![]() мин;

мин;

![]() – общий поправочный коэффициент на скорость резания;

– общий поправочный коэффициент на скорость резания;

![]() – коэффициент, учитывающий качество обрабатываемого материала; при обработке 20ХНЗА

– коэффициент, учитывающий качество обрабатываемого материала; при обработке 20ХНЗА ![]() , таблицы 1,2 /4/;

, таблицы 1,2 /4/;

![]() – коэффициент, учитывающий инструментальный материал; по таблице 6 /4/ принимаем

– коэффициент, учитывающий инструментальный материал; по таблице 6 /4/ принимаем ![]() ;

;

![]() – коэффициент, учитывающий глубину обрабатываемого отверстия; по таблице 31 /4/ принимаем

– коэффициент, учитывающий глубину обрабатываемого отверстия; по таблице 31 /4/ принимаем ![]() ;

;

![]() ;

;

![]() м/мин.

м/мин.

Расчётная частота вращения детали ![]() определяется по формуле

определяется по формуле

![]() об/мин.

об/мин.

Осевая сила при сверлении ![]() определяется по формуле

определяется по формуле

![]() ,

,

где ![]() – коэффициент и показатели степени,

– коэффициент и показатели степени,

таблица 32 /4/;

![]() – коэффициент, учитывающий влияние механических свойств обрабатываемого материала на силы резания

– коэффициент, учитывающий влияние механических свойств обрабатываемого материала на силы резания ![]() , табл.9;

, табл.9;

![]() Н.

Н.

Крутящий момент при сверлении ![]() определяется по формуле

определяется по формуле

![]() ,

,

где ![]() – коэффициент и показатели степени,

– коэффициент и показатели степени,

таблица 32, /4/;

![]() Н*м.

Н*м.

Мощность резания ![]() определяется по формуле

определяется по формуле

![]() кВт.

кВт.

Мощность привода станка ![]() кВт превышает мощность резания.

кВт превышает мощность резания.

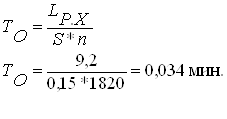

Основное время ![]() определяется при следующих значениях переменных:

определяется при следующих значениях переменных: ![]() мм;

мм; ![]() мм по формуле

мм по формуле

![]() мин

мин

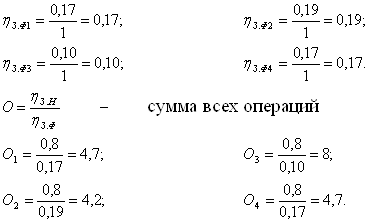

8. Оценка трудозатратности операций

Техническая норма времени для токарно-винторезной операции.

Норма штучного времени ![]() определяется по формуле

определяется по формуле

![]() ,

,

где ![]() – основное время на операцию, мин, определяется по формуле

– основное время на операцию, мин, определяется по формуле

,

,

![]() – основное время по i-му технологическому переходу, мин;

– основное время по i-му технологическому переходу, мин; ![]() мин соответственно;

мин соответственно;

![]() мин;

мин;

![]() – вспомогательное время, мин; определяется по формуле

– вспомогательное время, мин; определяется по формуле

![]() ,

,

![]() – время на установку и снятие детали, мин; по прил. 5 /3/ принимаем

– время на установку и снятие детали, мин; по прил. 5 /3/ принимаем ![]() мин;

мин;

![]() – время на закрепление и открепление детали, мин;

– время на закрепление и открепление детали, мин; ![]() ;

;

![]() – время на приёмы управления, мин; при следующих приёмах управления: включить (выключить) станок, подвести и отвести инструменты к детали, по прил. 5 /3/ принимаем

– время на приёмы управления, мин; при следующих приёмах управления: включить (выключить) станок, подвести и отвести инструменты к детали, по прил. 5 /3/ принимаем ![]() мин;

мин;

![]() – время на измерение детали, мин; по прил. 5 /3/ принимаем

– время на измерение детали, мин; по прил. 5 /3/ принимаем ![]() мин;

мин;

![]() мин;

мин;

![]() – время на обслуживание рабочего места, мин, определяется по формуле

– время на обслуживание рабочего места, мин, определяется по формуле

![]() ,

,

![]() – время на комплекс действий, выполняемых во время процесса резания, мин; определяется в процентах от основного времени

– время на комплекс действий, выполняемых во время процесса резания, мин; определяется в процентах от основного времени ![]() ; по прил. 5 /3/ принимаем

; по прил. 5 /3/ принимаем ![]() мин;

мин;

![]() – время на подготовку и завершение работы, мин; определяется в процентах от оперативного времени

– время на подготовку и завершение работы, мин; определяется в процентах от оперативного времени ![]() ; по прил. 5 /3/ принимаем

; по прил. 5 /3/ принимаем ![]() мин;

мин;

![]() мин;

мин;

![]() – время на отдых, мин; определяется в процентах от оперативного времени

– время на отдых, мин; определяется в процентах от оперативного времени ![]() ; по прил. 5 /3/ принимаем

; по прил. 5 /3/ принимаем ![]() мин;

мин;

![]() мин.

мин.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был разработан технологический процесс механической обработки шестерни ведущей конечной передачи для среднесерийного производства. Возможно применение спроектированного технологического процесса в промышленности.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Допуски и посадки: Справочник в 2-х ч. Ч. 1/ Под ред. В. Д. Мягкова. – 5-е изд., перераб. и доп. – Л.: Машиностроение. Ленингр. отд-ние, 1979. – 544 с., ил.

2. Технология машиностроения (специальная часть): Учебник для машиностроительных специальностей вузов/ А. А. Гусев, Е. Р. Ковальчук, И. М. Колесов и др. – М.: Машиностроение, 1986. – 480 с., ил.

3. Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения: Учебное пособие для машиностроительных специальностей вузов. – 4-е изд., перераб. и доп. – Мн.: Выш. школа, 1983. – 256 с., ил.

4. Справочник технолога машиностроителя. В 2-х т. Т. 2/ Под ред. А.Г. Косиловой – 3-е изд., перераб. – М.: Машиностроение, 1985. –,486 с., ил.

5. Обработка металлов резанием. Справочник технолога/ Под ред. Г. А. Монахова. – – 3-е изд. – М.: Машиностроение, 1974. – 600 с., ил.

6. Режимы резания металлов. Справочник/ Под ред. Ю. В. Барановского. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1972. – 410 с., ил.

7. Методические указания к курсовому проекту по дисциплине “Технологические процессы в машиностроении” для студентов специальностей 17.03.00/ Сост.: В. П. Морозова. Липецк: ЛГТУ. – 19 с., ил.

8. ГОСТ 7505-89 (поковки стальные штампованные) / Государственный стандарт союза ССР – Издательство стандартов, 1990

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... 20 25 – 3,5 2´105 40 62 39,938 40 132 230 ИТОГО: 478 816 4. Проектирование технологического маршрута обработки и технологического процесса Разработка технологического процесса механической обработки является основой всей курсовой работы. При разработке маршрута необходимо строго соблюдать этапность механической обработки ...

0 комментариев