Навигация

Сопротивление каждого канала распределителя заменить эквивалентной длинной Lp=100dt, фильтра Lф=200dt, где dt – диаметр трубопровода

2. Сопротивление каждого канала распределителя заменить эквивалентной длинной Lp=100dt, фильтра Lф=200dt, где dt – диаметр трубопровода.

Пояснительная записка: Титул, аннотация, введение, информационно-поисковая часть, технологическая часть, конструктивная часть, научно-исследовательская работа, заключение.

Введение

Существует множество различных агрегатных станков обладающих разнообразными размерами, конструктивному оформлению, техническим характеристикам и принципам действия. При их создании используются все достижения машино- и приборостроения, электротехники и электроники, автоматики и информатики. Металлорежущие станки при их высокой производительности, точности и универсальности являются основным видом технологического оборудования для размерной обработки деталей.

Приводы являются составной частью всех технологических машин. Они обеспечивают в соответствии с заданным технологическим циклом работы перемещение, позиционирование и необходимое силовое воздействие рабочих органов машины. Существует большое многообразие типов приводов: механические, электрические, электромагнитные, пневматические и гидравлические. Сейчас гидроприводы успешно используют в транспортных, горных, строительных, дорожных, путевых, мелиоративных и сельскохозяйственных машинах, на судах, летательных и подводных аппаратах, в станках, подъемно-транспортных механизмах и автоматических линиях на машиностроительных, металлургических и других предприятиях1. Патентно-информационный поиск

Гидравлический привод

Патент Российской Федерации

Суть изобретения: Гидравлический привод предназначен для агрегатных станков и автоматических линий для управления гидроцилиндрами силовых столов подачи шпиндельных узлов при сверлении глубоких отверстий, например масляных каналов в распределительных и других валах. Привод управления исполнительным гидроцилиндром содержит гидравлические распределители, соединяющие напорную и сливную магистрали с поршневой и штоковой полостями гидроцилиндра, механизм регулирования скорости перемещения штока и механизм прерывания подачи, включающий двухпозиционный распределитель. Поршневая и штоковая полости гидроцилиндра сообщены с напорной и сливной магистралями через разные двухпозиционные распределители, причем двухпозиционный распределитель управления штоковой полостью гидроцилиндра сообщен со сливной магистралью через напорный клапан, при этом механизм регулирования скорости перемещения штока гидроцилиндра выполнен в виде двух путевых клапанов, установленных последовательно в гидролинии связи поршневой полости гидроцилиндра с двухпозиционным распределителем управления этой полостью гидроцилиндра, и трехпозиционного распределителя, установленного параллельно ближнему вдоль гидролинии связи к поршневой полости путевому клапану и соединенного с напорной магистралью, а механизм прерывания подачи выполнен в виде дозатора, установленного в гидролинии связи поршневой полости гидроцилиндра со сливной магистралью. Технический результат - расширение технологических возможностей гидропривода, упрощение схемы управления.

Номер патента:2148196

Класс(ы) патента:F15B11/12, B23B47/22

Аналоги изобретения: RU 2090785 C1, 20.09.97. СВЕШНИКОВ В.К. и др. Станочные гидроприводы. - М.: Машиностроение, 1988, с. 427 - 429, рис. 9.11. SU 1293368 A1, 13.08.84. SU 1804958 A1, 30.03.93. SU 1728542 A1, 16.03.90.

Номер заявки:98103209/06

Дата подачи заявки:24.02.1998

Дата публикации:27.04.2000

Заявитель(и):Акционерное общество "АВТОВАЗ"

Автор(ы):Молотков В.П.

Патентообладатель(и):Акционерное общество "АВТОВАЗ"

Описание изобретения: Заявляемое техническое решение относится к станкостроению и может быть использовано в агрегатных станках и автоматических линиях для управления гидроцилиндрами силовых столов подачи шпиндельных узлов при сверлении глубоких отверстий, например масляных каналов в распределительных и других валах.

В гидравлическом приводе управления исполнительным гидроцилиндром, содержащем гидравлические распределители, соединяющие напорную и сливную магистрали с поршневой и штоковой полостями гидроцилиндра, механизм регулирования скорости перемещения штока и механизм прерывания подачи, соединенный со сливной магистралью через двухпозиционный распределитель, поршневая и штоковая полости гидроцилиндра сообщены с напорной и сливной магистралями через разные двухпозиционные распределители, причем двухпозиционный распределитель управления штоковой полостью гидроцилиндра сообщен со сливной магистралью через напорный клапан, при этом механизм регулирования скорости перемещения штока гидроцилиндра выполнен в виде двух путевых клапанов, установленных последовательно в гидролинии связи поршневой полости гидроцилиндра с двухпозиционным распределителем управления этой полостью гидроцилиндра, и трехпозиционного распределителя, установленного параллельно ближнему вдоль гидролинии связи к поршневой полости путевому клапану и соединенного с напорной магистралью, а механизм прерывания подачи выполнен в виде дозатора, установленного в гидролинии связи поршневой полости гидроцилиндра со сливной магистралью.

Применение двух путевых клапанов и установленного параллельно одному из них трехпозиционного распределителя позволяет обеспечить две независимые рабочие подачи как по скорости, так и по положению переключения с ускоренного подвода на рабочую подачу, что расширяет технологические возможности гидравлического привода и позволяет применять его в станках с программным управлением. А установка на входе в поршневую полость механизма прерывания подачи, выполненного в виде двухполостного дозатора, позволяет использовать гидравлический привод при обработке деталей из труднообрабатываемых материалов. Кроме того, применение для управления силовым гидроцилиндром двухпозиционных распределителей и напорного клапана позволяет обеспечить дифференциальное подключение гидроцилиндра, упрощая схему управления исполнительным гидроцилиндром при повышении эффективности работы гидропривода путем сокращения количества подаваемого масла при ускоренных перемещениях.

Формула изобретения: Гидравлический привод управления исполнительным гидроцилиндром, содержащий гидравлические распределители, соединяющие напорную и сливную магистрали с поршневой и штоковой полостями гидроцилиндра, механизм регулирования скорости перемещения штока и механизм прерывания подачи, включающий двухпозиционный распределитель, отличающийся тем, что поршневая и штоковая полости гидроцилиндра сообщены с напорной и сливной магистралями через разные двухпозиционные распределители, причем двухпозиционный распределитель управления штоковой полостью гидроцилиндра сообщен со сливной магистралью через напорный клапан, при этом механизм регулирования скорости перемещения штока гидроцилиндра выполнен в виде двух путевых клапанов, установленных последовательно в гидролинии связи поршневой полости гидроцилиндра с двухпозиционным распределителем управления этой полостью гидроцилиндра, и трехпозиционного распределителя, установленного параллельно ближнему вдоль гидролинии связи к поршневой полости путевому клапану и соединенного с напорной магистралью, а механизм прерывания подачи выполнен в виде дозатора, установленного в гидролинии связи поршневой полости гидроцилиндра со сливной магистралью.

Гидропривод прерывистой подачи

Патент Российской Федерации

Суть изобретения:Гидропривод предназначен для обеспечения сверления отверстий малого диаметра с прерыванием подачи для дробления стружки, так и для выполнения зенковочных и расточных операций без перерыва подачи инструмента в агрегатных станках и автоматических линиях. Гидропривод прерывистой подачи включает исполнительный гидроцилиндр, соединенный с источником питания и со сливом через трехпозиционный реверсивный распределитель, регулятор потока, механизм прерывания подачи с обратным управляемым клапаном, установленным в линии связи штоковой полости гидроцилиндра со сливом, и двухпозиционный распределитель, согласно заявляемому техническому решению в линии связи двухпозиционного распределителя со штоковой полостью гидроцилиндра установлен предохранительный клапан, соединенный своим входом со входом управляемого обратного клапана и с выходом трехпозиционного распределителя, а выходом - с двухпозиционным распределителем, причем линия управления управляемого обратного клапана и выход предохранительного клапана предназначены для поочередного соединения с насосом через двухпозиционный распределитель, а регулятор потока подключен входом к одному из выходов двухпозиционного распределителя, а выходом - к поршневой полости гидроцилиндра и к ветке управления обратного клапана. Гидропривод повышает надежность работы и расширяет технологические возможности при упрощении конструкции гидропривода.

Номер патента:2128788

Класс(ы) патента:F15B11/12

Номер заявки:97107953/06

Дата подачи заявки:13.05.1997

Дата публикации:10.04.1999

Заявитель(и):Акционерное общество "АвтоВАЗ"

Автор(ы):Хныкин П.С.

Патентообладатель(и):Акционерное общество "АвтоВАЗ"

Описание изобретения: Заявляемое техническое решение относится к станкостроению и может быть использовано в гидроприводах агрегатных станков и автоматических линий как для обеспечения сверления отверстий в вязких, труднообрабатываемых материалах и для обеспечения сверления отверстий малого диаметра с прерыванием подачи для дробления стружки, так и для выполнения зенковочных и расточных операций без перерыва подачи инструмента.

Формула изобретения: Гидропривод прерывистой подачи, содержащий исполнительный гидроцилиндр, поршневая и штоковая полости которого сообщены с источником питания и сливом через трехпозиционный распределитель, регулятор потока, подключенный выходом к поршневой полости, а входом - к выходу двухпозиционного распределителя, сообщенного с источником питания, предохранительный клапан, подключенный входом к линии связи штоковой полости с выходом трехпозиционного распределителя, а выходом - к сливу, и механизм прерывания подачи, отличающийся тем, что он снабжен управляемым обратным клапаном, установленным в линии связи штоковой полости с выходом трехпозиционного распределителя, причем линия управления управляемого обратного клапана подключена ко входу регулятора потока, вход управляемого обратного клапана сообщен с входом предохранительного клапана, выход которого сообщен с другим выходом двухпозиционного распределителя, а выход управляемого обратного клапана подключен к штоковой полости.

Гидропривод

Патент Российской Федерации

Суть изобретения: Изобретение относится к гидроприводам, которые могут быть использованы в подъемных устройствах. Гидропривод содержит гидродвигатель одностороннего действия с плунжерной и вспомогательной полостями для выдвижения плунжера и гидродвигатель поступательного действия, имеющий, по крайней мере, одну полость для принудительного перемещения соответственно плунжера, управляемый гидрораспределитель для подключения упомянутых гидродвигателей к напорной и сливной линиям, причем гидродвигатель одностороннего действия снабжен скалкой-трубопроводом. Плунжер гидродвигателя поступательного действия жестко связан с плунжером гидродвигателя одностороннего действия, а плунжерная полость последнего сообщена гидролинией с плунжерной полостью гидродвигателя поступательного действия. Управляемый гидрораспределитель содержит два двухпозиционных распределителя, соединенных соответственно с плунжерной и вспомогательной полостями гидродвигателя одностороннего действия. Изобретение обеспечивает улучшение эксплуатационных характеристик. 1 з.п.ф-лы, 1 ил.

Номер патента:2183187

Класс(ы) патента:B66F9/04, B66F9/22, B66F3/24, F15B15/16

Номер заявки:99118533/28

Дата подачи заявки:25.08.1999

Дата публикации:10.06.2002

Заявитель(и):Федеральное государственное унитарное предприятие "Санкт- Петербургское морское бюро машиностроения "Малахит"

Автор(ы):Богданов А.С.; Вашнев Э.В.

Патентообладатель(и):Федеральное государственное унитарное предприятие "Санкт- Петербургское морское бюро машиностроения "Малахит"

Описание изобретения: Изобретение относится к области объемных гидравлических приводов, в частности, имеющих цепи ступеней, взаимодействующих с помощью гидравлических средств, и может быть использовано в судостроении, машиностроении и других отраслях промышленности.

Известен гидравлический привод телескопического грузоподъемника автопогрузчика, обеспечивающий движение силовым гидроцилиндрам /А.Б. Дранников. Автопогрузчики. - М.: Машгиз, 1962, с.171-172, фиг.80/. Известный привод содержит ряд гидрораспределителей, соединенных соответствующими гидролиниями с потребителями - гидроцилиндрами, при этом для подключения гидроцилиндра одностороннего действия, имеющего плунжерную полость для перемещения плунжера, необходима одна гидролиния, а гидроцилиндра двухстороннего действия, имеющего поршневую и штоковую полости для выдвижения и убирания штока, - две гидролинии.

Известный привод обеспечивает одновременное и независимое относительное перемещение плунжера и поршня гидроцилиндров, однако при необходимости получения суммирования перемещений обоих элементов устройство должно иметь в своем составе гибкие трубопроводы, обеспечивающие прохождение рабочей среды к движущимся частям устройства, что можно считать недостатком устройства в аспектах упрощения и оптимизации конструкции.

Известно устройство (гидропривод) для подъема и опускания грузов (а.с. СССР 1481197 А1, опубл. 23.05.89), содержащее гидродвигатель одностороннего действия с плунжерной и вспомогательной полостями для выдвижения плунжера и гидродвигатель поступательного действия, имеющий по крайней мере одну полость для принудительного перемещения плунжера, управляемый гидрораспределитель для подключения упомянутых гидродвигателей к напорной и сливной линиям: причем гидродвигатель одностороннего действия снабжен полой скалкой-трубопроводом.

В известном устройстве необходимо использовать гибкие трубопроводы, обеспечивающие прохождение рабочей среды к движущимся частям устройства при необходимости получения суммарного перемещения плунжеров обоих гидродвигателей, что требует не менее трех гидролиний, соединяющих гидрораспределители с потребителями, снижая эксплуатационные характеристики устройства как недостаточно оптимальной конструкции.

Известный гидропривод выбран в качестве наиболее близкого аналога заявляемого устройства.

Задача изобретения заключается в оптимизации конструкции для исключения гибких трубопроводов, обеспечивающих подачу рабочей среды к движущимся частям, при минимальном количестве гидролиний (две), соединяющих гидрораспределитель с потребителями, а также в расширении функциональных возможностей в этих условиях за счет обеспечения одновременного и независимого действия гидродвигателей и сохранения работоспособности гидропривода в условиях аварийного обесточивания системы управления.

Задача решена тем, что в известном гидроприводе, содержащем гидродвигатель одностороннего действия с плунжерной и вспомогательной полостями для выдвижения плунжера и гидродвигатель поступательного действия, имеющий, по крайней мере, одну полость для принудительного перемещения плунжера, управляемый гидрораспределитель для подключения упомянутых гидродвигателей к напорной и сливной линиям, причем гидродвигатель одностороннего действия снабжен полой скалкой-трубопроводом, в соответствии с изобретением плунжер гидродвигателя поступательного перемещения жестко связан с плунжером гидродвигателя одностороннего действия, а плунжерная полость последнего сообщена гидролинией с плунжерной полостью гидродвигателя поступательного перемещения, при этом управляемый гидрораспределитель содержит два двухпозиционных распределителя, которые сообщены соответственно с плунжерной и вспомогательной полостями гидродвигателя одностороннего действия.

Кроме того, скалка-трубопровод имеет эффективную площадь, не превышающую величины отношения рабочей нагрузки к рабочему давлению жидкости в гидродвигателе одностороннего действия.

Технический результат изобретения состоит в исключении гибких трубопроводов за счет гидравлической связи полостей обоих гидродвигателей при минимальном количестве гидролиний (две), соединяющих гидрораспределитель с потребителями при обеспечении независимого и одновременного перемещения плунжеров гидродвигателей, что позволяет обеспечить дистанционное ручное управление непосредственно гидрораспределителем в случае аварийного обесточивания системы управления.

Кроме того, в фазе выдвинутого положения плунжеров результирующее перемещение ступеней гидропривода определяется суммированием перемещений обоих элементов, а в случае крепления обоих гидродвигателей к неподвижному элементу такая возможность исключается.

Формула изобретения:1. Гидропривод, содержащий гидродвигатель одностороннего действия с плунжерной и вспомогательной полостями для выдвижения плунжера и гидродвигатель поступательного действия, имеющий, по крайней мере, одну полость для принудительного перемещения соответственно плунжера, управляемый гидрораспределитель для подключения упомянутых гидродвигателей к напорной и сливной линиям, причем гидродвигатель одностороннего действия снабжен скалкой-трубопроводом, отличающийся тем, что плунжер гидродвигателя поступательного действия жестко связан с плунжером гидродвигателя одностороннего действия, а плунжерная полость последнего сообщена гидролинией с плунжерной полостью гидродвигателя поступательного действия, при этом управляемый гидрораспределитель содержит два двухпозиционных распределителя, соединенных соответственно с плунжерной и вспомогательной полостями гидродвигателя одностороннего действия.

2. Гидропривод по п.1, отличающийся тем, что скалка-трубопровод имеет эффективную площадь, не превышающую величины отношения рабочей нагрузки к рабочему давлению жидкости.

Гидроцилиндр

Патент Российской Федерации

Суть изобретения: Использование: в машиностроении. Сущность изобретения: в полом штоке поршня размещен с возможностью взаимодействия с объектом компенсатор ударных нагрузок. Компенсатор выполнен в виде пружинных колец, опирающихся одно на другое и предварительно стянутых болтом. Пружинные кольца выполнены коническими и установлены с возможностью фрикционного взаимодействия встречных конических поверхностей соседних колец. Болт снабжен серьгой для закрепления объекта. 1 ил.

Номер патента:2031258

Класс(ы) патента:F15B15/22

Номер заявки:5067556/29

Дата подачи заявки:18.09.1992

Дата публикации:20.03.1995

Заявитель(и):Уральское конструкторское бюро транспортного машиностроения

Автор(ы):Унесихин В.П.; Дрягин Ю.М.

Патентообладатель(и):Уральское конструкторское бюро транспортного машиностроения

Описание изобретения: Изобретение относится к машиностроению, а именно к машинам, имеющим гидравлические системы, в состав которых входят силовые гидроцилиндры.

Известна конструкция гидроцилиндра, выбранная в качестве прототипа, содержащая корпус, полый поршень со штоком и размещенный в полости пружинный шток, компенсатор ударных нагрузок.

Недостатком гидроцилиндра является сложность конструкции гидравлического демпфера и высокая степень точности изготавливаемых игольчатых дросселирующих устройств, а также его эффективность только в конце хода поршня.

Целью изобретения является простота и технологичность в изготовлении и эксплуатации.

Формула изобретения: Гидроцилиндр, содержащий корпус, поршень с полым штоком, размещенный в нем с возможностью взаимодействия с объектом компенсатор ударных нагрузок, выполненный в виде пружинных колец, опирающихся одно на другое и предварительно стянутых болтом, отличающийся тем, что пружинные кольца компенсатора ударных нагрузок выполнены коническими и установлены с возможностью фрикционного взаимодействия встречных конических поверхностей соседних колец, а стягивающий их болт снабжен серьгой для закрепления объекта.

В качестве прототипа, как наиболее близкого по области применения, выбираем гидравлический привод, предназначенный для агрегатных станков и автоматических линий для управления гидроцилиндрами силовых столов подачи, с упрощенной схемой управления, патентообладателем которого является Акционерное общество "АвтоВАЗ". Номер патента:2148196

2. Расчетная часть

2.1 Энергетический расчет

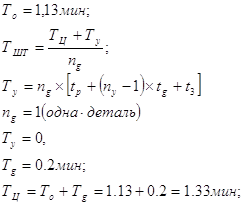

Определяем время срабатывания Тср перемещения штока гидроцилиндра:

Тср = S / Vср = 0,2/0,15 = 1.33 с.

Принимаем трапецеидальный закон изменения скорости выходного звена, т. е. разгон и торможение штока происходит с постоянным ускорением за время:

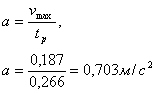

tp= tт = 0,2.t,

tp= tт = 0,2.1.33 = 0.266 с.

Определяем максимальную скорость перемещения штока:

![]()

![]() ,

,

где k1- коэффициент пропорциональности k1=0,1-0,2. Принимаем k1=0,2

![]() .

.

Ускорение штока при равноускоренном движении:

Определяем полную внешнюю нагрузку Fп на штоке:

Fп = mп. a + Fнагр,

Fп = 500 .0.703 + 6000 = 6351 Н.

Мощность N, необходимая для получения требуемого закона движения:

N = Fп. vmax,

N = 6351 .0,187= 1,19 кВт.

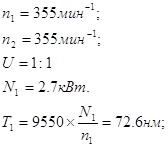

Выбираем в качестве уплотнений подвижных соединений гидроцилиндра эластичные манжеты, при это механический КПД принимаем hмех=0,8. Принимаем в первом приближении гидравлический КПД привода hгидр=0,8. Мощность привода менее 5 кВт.Выбираем номинальное давление рн=4,0 МПа.т.к. оно обеспечивает заданный закон перемещения и силовое воздействие цилиндра.

Площадь F поршневой камеры определяем из формулы:

F = Fп /pн. hгидр. hмех,

F = 6351/0,8.0,8.4.106 = 0,24.10-2 м2.

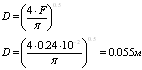

Определяем необходимый диаметр D поршня:

Из номинального ряда по ГОСТ 12447-80 диаметр составит D=56мм.

Уточним площадь поршневой камеры:

F = p . 0,0562/4=24.6 .10-4 м2.

Диаметр штока определим по формуле:

d = 0,5 . D

d = 0,5 . 0,056 = 0,028 м.

Выбираем ближайшее значение из номинального ряда:

d = 28 мм.

Определяем коэффициент d отношения площадей:

d=1-(d/D)2

d=1-(28/56)2=0,75.

Для уплотнения поршня используем две манжеты 50 х 40 с шириной l1=7 мм, для уплотнения штока - две манжеты 35 х 25 с шириной l2=7 мм. Принимаем контактное давление pк=0,2 МПа, коэффициент трения резины fтр=0,3. По формуле определяем силу трения РF, возникающую в уплотнениях гидроцилиндра:

РF1=p.D.fтр.pк.n,

где n- число манжет.

РF1=3,14.0,056.0,007.0,3.0,2.106.2 = 147,7 Н.

РF2=3,14.0,028.0,007.0,3.0,2.106.2 =73,85 Н.

Суммарная сила трения составит:

РF=147,7 +73,85 = 221,55 Н.

2.2 Гидравлический расчет

На данном этапе определим проходные сечения магистралей (трубопровод) и гидроаппаратов, а также гидравлических потерь давления при течении рабочей жидкости. Определим необходимый расход для напорной Qд и сливной Qс магистралей, принимая объемный КПД равный hо=0,9 по формулам:

Qд=F.vmax /ho,

Qд=24,6×10-4×0,187/0,9 = 0,51×10-3 м3/с или Qд=30,6 л/мин.

Qс=F.vmax.hо.d,

Qс=24,6×10-4.0, 187.0,75.0,9 = 0,31×10-3 м3/с или Qс=18,6 л/мин.

Принимая скорость потока жидкости :

для напорной магистрали uн = 5 м/с,

для сливной магистрали uc= 2 м/с.

Определяем диаметр условного прохода dу для напорной и сливной магистрали по формуле:

dу=(4×Q/p×uн)0,5,

dу1=(4×0,51×10-3/3,14×5)0,5=0,011 м;

dу2=(4×0,31×10-3/3,14×2)0,5=0,014 м.

Выбираем ближайшие значения из номинального ряда по ГОСТ 16516-80:

для напорного и сливного трубопроводов dу1=12 мм. и dу2=16 мм.

Площадь условного прохода трубопровода:

Fy1= p×0,0122/4=1,13×10-4 м2.

Fy2= p×0,0162/4=2×10-4 м2.

Переходим к подбору гидроаппаратов. Выбираем распределитель типа ПГ72-33 с диаметром условного прохода dу =16 мм, номинальным расходом Qн=40 л/мин, максимальным расходом Qмах=80 л/мин. Выбираем предохранительный клапан непрямого действия типа ПГ52-23 с dу=16 мм и Qн=40 л/мин. Выбираем фильтр типа Ф7М с dу=20 мм и Qн=63 л/мин.

Определяем гидравлические потери в напорной магистрали.

Потери давления на дросселе:

∆Pдр=ξ×P×u2/2=2×900×4.52/2=0.018МПа

Потери давления в местных сопротивлениях ( гидроаппаратах) равны: на фильтре-0,0024 МПа; на распределителе-0,0012 МПа.

Уточняем значение скорости потока рабочей жидкости в напорной магистрали используя формулу:

uн = Q/Fу1,

uн=0,51×10-3/1,13×10-4=4,5м/с.

Определяем режим течения рабочей жидкости. В качестве которой принимаем минеральное масло ИГП-30 с кинематической вязкостью ν=30сСт и плотностью r=900кг/м3.

Определяем число Рейнольдса:

Re = uн× dу1/ν

Re = 4,5×0,012/0,3×10-4 = 1800,

что меньше критического числа Re*=2300 для трубопроводов круглого сечения, следовательно, режим течения ламинарный.

Выбираем параметр шероховатости D = 0,05 мм для стальных труб.

Определяем коэффициент трения по формуле:

lт=64/Re,

lт=64/1800=0,0355.

Потери давления на трение по длине lн=l1+l2=4+6=10 м для напорного трубопровода определим по формуле:

DрТ1=(lт×lн× uн2×r)/2× dу1,

DрТ1=0,0355×10×4,52×900/2×0,012 = 0,27МПа.

Потери давления на трение в напорной магистрали:

Dрд =0,27+0,0012+0,0024+0,018 = 0,29 МПа.

Давление за насосом находим по формуле:

po=pм+ра,

где рм- магистральное давление ( магистраль),

ра- атмосферное давление, МПа ра=0,1МПа.

ро= 4+0,1 = 4,1 МПа.

Определяем давление в поршневой камере двигателя по формуле:

рд = ро-Dрд,

рд = 4,1-0,29 = 3,81 МПа.

Определяем давление в сливной камере. Потери давления на распределителе - 0,0012 МПа;

Уточняем значение скорости потока в сливной магистрали по формуле:

uc=Q/Fy2,

uc= 0,31×10-3 /2×10-4 =1,6 м/с.

Значение числа Рейнольдса составит:

Re=1,6× 0,016/0,3×10-4 = 853,

что также меньше критического значения, следовательно, режим течения - ламинарный.

Коэффициент трения равен:

lт=64/853= 0,075.

Потери давления по длине lc=l3+l4=10 м для сливного трубопровода:

DрТ2=0,075× 10× 4,52× 900/2× 0,016 = 0,43 МПа.

Потери давления в сливной магистрали:

Dрс=0,043+0,0012=0,43 МПа.

Определяем давление в штоковой камере двигателя по формуле:

рс = ра+Dрс,

рс = 0,1+0,43 = 0,53 МПа.

Вычисляем максимальное усилие, которое развивает гидроцилиндр при выбранных параметрах привода по формуле:

Рmax=F1×( рд-d× рс)-PF,

Рmax=24,6×10-4(3,81×106-0,75×0,53×106)-221,55 =8191 Н,

что больше полной внешней нагрузки, т. е.т.к 8191> 6351,то Pmax < Fп.

Определяем гидравлический КПД привода по формуле:

hгидр=(рд-d× рс)/рн-ра,

hгидр=(3,81-0,75×0,53)/(4-0,1)=0,87.

Таким образом, выбранные параметры обеспечивают заданный закон перемещения и силовое воздействие цилиндра.

Похожие работы

. на l=20 мм.; c) Нарезание резьбы М5´0,5-7Н на l=15 мм. Применяю четырехпозиционный агрегатный станок. На этом станке, кроме данной детали с заменой сверлильных и резьбонарезных головок, можно обрабатывать аналогичные детали других размеров. Применение агрегатного станка при обработке детали КОРПУС обеспечивает: 1. Повышение производительности труда по сравнению с обработанной ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... ; фС- красный; 0-шина: изолированный контроль– белый; заземлённая нейтраль–чёрный. 2. ~; фаза–красный; 0–жёлтый. 3. –; (+)–красный; (–)–синий; нейтраль–белый. Лекция 20. "Основы конструирования" Основы патентоведения 1.0 Введение –Изобретательство – важный фактор ТП.– Изобретательское право (ИП).– Открытия, Изобретения, Промышленные образцы – объекты изобретательского права (Субъекты ...

... быть основой для расчета оптимальной степени дифференциации и концентрации операций в автоматической линии. 5. Анализ базового операционного технологического процесса по критерию обеспечения заданной сменной производительности обработки Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства делается по формуле: ...

0 комментариев