Навигация

Жесткость технологической системы

1. Жесткость технологической системы.

Любая технологическая система представляет собой систему реальных тел и, следовательно, обладает некоторой конечной по величине жесткостью. В результате этого под действием силы резания в ней обязательно возникнут упругие деформации всех нагруженных этой силой частей, которые проссуммируются в виде упругого относительного перемещения режущей кромки инструмента и заготовки.

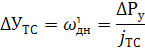

Влияние этого упругого перемещения на получаемый размер, который всегда измеряют по нормали к обрабатываемой поверхности, количественной мерой жесткости в технологии машиностроения принято отношение

![]() , Н/м

, Н/м

Где ![]() - радиальная составляющая силы резания;

- радиальная составляющая силы резания; ![]() – упругая деформация в технологической системе, измеренная по нормали к обрабатываемой поверхности

– упругая деформация в технологической системе, измеренная по нормали к обрабатываемой поверхности

В технологии машиностроения для характеристики состояния технологической системы наряду с жесткостью иногда используют обратную ей величину податливость:

![]() , м/Н

, м/Н

Податливость оценивать способность технологической системы упруго деформироваться под действием силы и количественно представляет собой упругое перемещение, приходящееся на единицу действующей силы.

Сила при обработке партии деталей колеблется в пределах

![]()

Где t – глубина резания; S – подача в мм/об; НБ -твердость обрабатываемого материала; ![]() - коэффициент учитывающий прирост силы

- коэффициент учитывающий прирост силы ![]() при затуплении инструмента.

при затуплении инструмента.

Естественно, что эти колебания силы порождают в технологической системе соответствующие колебания величины упругих деформаций при обработке партии заготовок, разность величин которых и представляет собой часть погрешности динамической настройки ![]() :

:

2. Колебательные упругие перемещения в технологической системе (вибрации)

В технологической системе возникают упругие перемещения, изменению которых во времени присуща определенная периодичность. Такие изменения называют колебаниями или вибрациями. С точки зрения проблемы обеспечения точности технологического размера нас интересуют колебания упругих перемещений в технологической системе по направлению нормали к обработанной поверхности, так как эти перемещения обуславливают изменение размера динамической настройки и, следовательно, являются частью погрешности динамической настройки. В пределах одной обработанной поверхности за счет многократного изменения взаимного положения изменения и заготовки вследствие колебаний образуются различные погрешности формы: огранка цилиндрической поверхности при точении, волнистость плоскости при строгании и фрезеровании и т. п.

Колебания могут быть вызваны как внешними воздействиями (толчки, сотрясения, вибрации рядом работающих машин и т.д.), так и внутренними для работающей технологической системы факторами: прерывистость процесса резания, дисбаланс вращающихся частей, особенности стружкообразования и т. д. Технологическая системе по разному может реагировать на эти воздействия: импульс силы и вызванные им колебательные упругие перемещения в течение некоторого промежутка времени уменьшаются до нуля («затухают»), либо колебания упругих перемещений сохраняют амплитуду неопределенно долгое время (такие колебания называют автоколебания), либо колебания в системе нарастают во времени, приводя в конце концов к поломке инструмента или заготовки. Реакция технологической системы на динамическое воздействие (как внешнее, так и внутреннее) зависит от упругих свойств самой системы (ее жесткости), так и от условий протекающих в ней рабочих процессов: режима резания, способа смазки и охлаждения инструмента, свойств смазывающе-охлаждающей жидкости, геометрии инструмента и т. д.

3. Тепловые деформации технологической системы.

Во всякой работающей технологической системе действуют рад источников тепла:

· Рабочий процесс (резание, пластическое деформирование, трение и т. д.);

· Механическая работа по преодолению сил трения в подвижных соединениях деталей;

· Электрические системы (двигатели, пусковая и управляющая аппаратура и т. д.);

· Гидравлические системы (в тепло преобразуется механическая работа на преодоление внутреннего и внешнего трения рабочей жидкости).

Кроме того, на технологическую систему могут оказывать влияние внешние для нее источники тепла: окружающая среда, близкорасположенные нагревательные устройства, другое оборудование и т. д.

Под влиянием тепловых источников нагревается вся технологическая система (например, резец и деталь теплом резания). Естественно следствием этих процессов является тепловая деформация отдельных частей технологической системы;

· Нагрев деталей станка приводит к упругим деформациям в трех координатных направлениях.

· Нагрев заготовки. В зависимости от способа и режимов обработки доля теплоты, которая отводится в заготовку, может быть различной: при точение составляет до 10%, при сверлении доходит до 55%.

Похожие работы

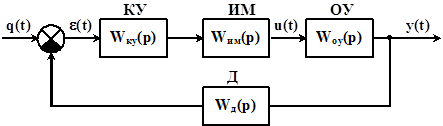

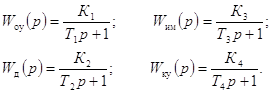

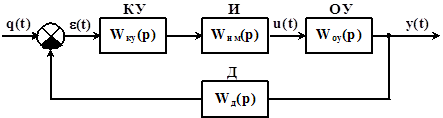

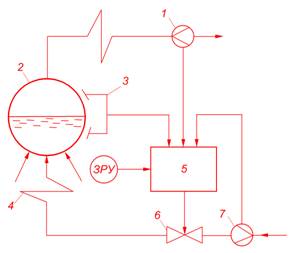

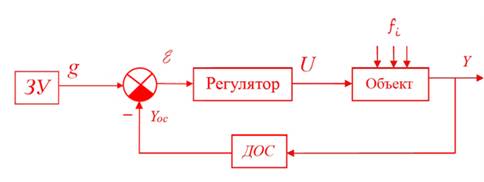

... . Таким образом, необходимость автоматизации технологических процессов очевидна и есть необходимость научиться рассчитывать параметры систем автоматического управления (САУ), для последующего применения своих знаний на практике. В курсовой работе произведен анализ динамических свойств заданной структурной схемы САУ с составлением и анализом математических моделей объектов управления. 2. Анализ ...

... последовательные ступени обработки сырья, либо играющих вспомогательную роль одна по отношению к другой. И в случае межотраслевых объединений тресты представляют собой комбинаты. ГЛАВА 2. «МЯГКИЕ» ФОРМЫ ОБЪЕДИНЕНИЙ. 2.1. КОНСОРЦИУМ Консорциум — временный союз хозяйственно независимых фирм, целью которого могут быть разные ...

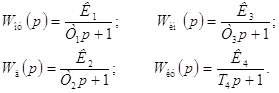

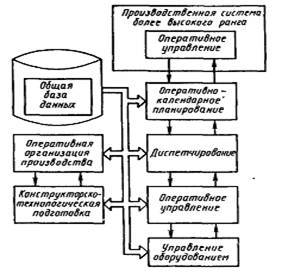

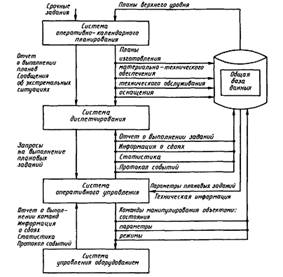

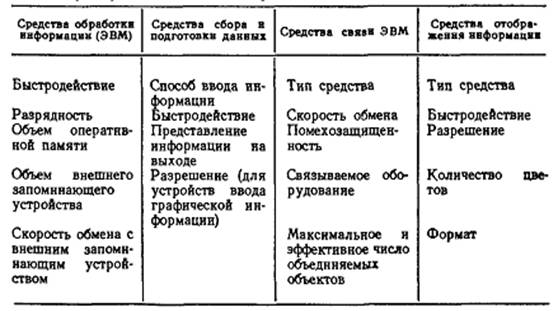

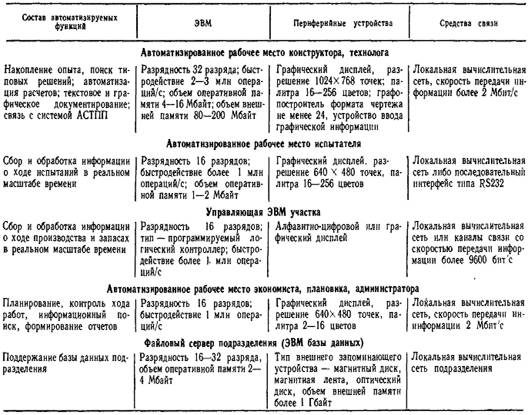

... старения проектных решений. Во избежание неоправданных потерь необходимо при формулировании технического задания на комплекс программно-аппаратных средств автоматизации подготовки производства и управления производством в автоматизированном цехе рассматривать эти подсистемы как части единой интегрированной системы подготовки производства, которая для всего комплекта производственных заказов ...

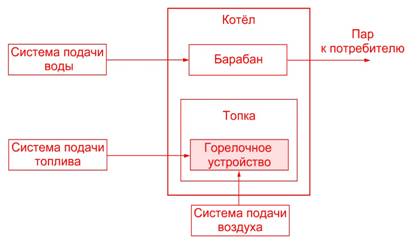

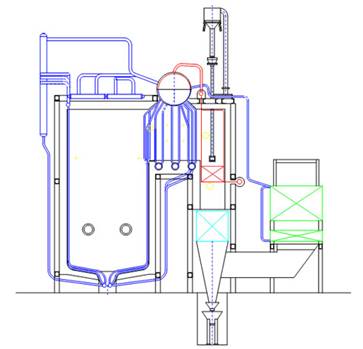

... режимов функционирования котла. Повышение экологических характеристик котельной и культуру производственного процесса. Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, ...

0 комментариев