Навигация

Разработка технологического процесса изготовления детали методом порошковой металлургии

Министерство образования и науки

Государственное образовательное учреждение высшего профессионального образования

Пермский Государственный Технический Университет

Кафедра порошкового материаловедения

Курсовой проект

Тема: Разработка технологического процесса изготовления детали методом порошковой металлургии

Выполнил: ст. гр. КПМ-07 Егоров А. Г. Проверил: Оглезнева С.А.

Содержание

Введение

1. Выбор порошков и химического состава

2. Выбор, обоснование и описание технологической схемы

2.1 Технологический процесс

2.1.1 Подготовка порошков к смешиванию

2.1.2 Смешивание

2.1.3 Прессование

2.1.4 Спекание

2.1.5 Сульфидирование

2.1.6 Калибрование

3. Выбор оборудования

3.1 Оборудование для просева

3.2 Оборудование для сушки

3.3 Оборудование для смешивания

3.4 Оборудование для прессования

3.5 Оборудование для спекания

3.6 Оборудование для сульфидирования

3.7 Оборудование для калибровки

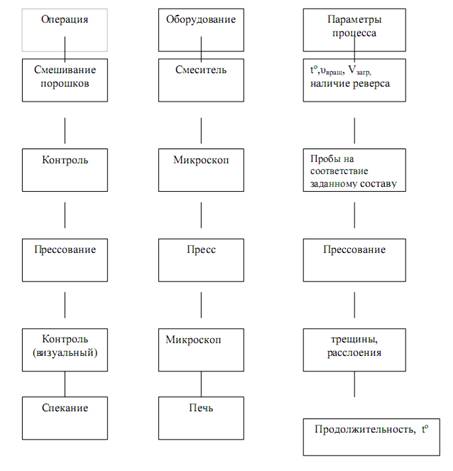

4 Технический контроль производства

Заключение

Список используемой литературы

Введение

В последние десятилетия в нашей стране и за рубежом быстрое развитие получила новая отрасль науки и техники - порошковая металлургия. Успехи, достигнутые во многих отраслях новой техники, в значительной мере связаны с развитием порошковой металлургии.

Исследования в области разработки теоретических и технологических основ порошковой металлургии, проводившихся в 30-40х годах отдельными учёными, в настоящее время достигли высокого развития.

Металлические порошки и порошки металлических сплавов являются основным сырьём для производства изделий методом порошковой металлургии: конструкционных, антифрикционных, пористых, коррозионностойких, жаропрочных и др. Металлические порошки используют также для нанесения на поверхность деталей износостойких и коррозионностойких покрытий. Порошки служат сырьём в сварочной технологии.

Антифрикционные спечённые материалы используются для изготовления деталей узлов трения (подшипников скольжения, втулок, колец, шайб, подпятников и др.) различных машин и механизмов. Они применяются вместо дефицитных подшипниковых литых сплавов из цветных металлов, подшипников качения, антифрикционных сталей и чугунов. Применение спечённых антифрикционных материалов обуславливается рядом их преимуществ: экономия цветных металлов, снижение стоимости изготовления и уменьшение потерь металла в стружку; повышение производительности труда; высвобождение станочного парка, квалифицированных рабочих и производственных площадей. Введение в состав спечённых антифрикционных материалов различных веществ, играющих роль твёрдой смазки, присадок, повышающих прочностные свойства материала, а также во многих случаях наличие остаточных пор в материале, которые после спекания пропитываются смазочными жидкостями, увеличивают срок службы детали в 1,5-10 раз. В качестве присадок, играющих роль твёрдой смазки, обычно применяют графит, сульфиды, фторопласты, фториды и иногда оксиды.

Универсальность методов порошковой металлургии позволяет создавать сложные композиционные материалы, в которых введение соответствующих добавок позволяет достигать строго заданных свойств, необходимых для конкретных условий работы узла трения. Промышленность порошковой металлургии в основном изготавливает антифрикционные спечённые материалы на основе железа, меди и их сплавов.

1 Выбор порошков и химического состава

Выбор типа материала в каждом отдельном случае определяется конкретными условиями работы. Так, для изготавливаемой детали “упор”, которая должна отвечать следующим требованиям: материал антифрикционный, тяжелые условия работы; Р=10 МПа, V=5 м/с, Т=2500С, оптимальным вариантом будет антифрикционный материал на основе железа марки ПА-ЖГрДК (коэффициент трения 0,01-0,1)

Состав: железо - 95,5%, графит - 1%, медь - 3%, сера - 0,5%.

Исходными материалами для данного материала являются: порошок железа ПЖВ1.71.26 по ГОСТ 9849-86, порошок графита С-1 по ГОСТ 4404-78, порошок меди ПМС-1по ГОСТ 4960-75. Серу вводим с помощью операции сульфидирования.

Медь – пластичный металл, хорошо сопротивляется ударным нагрузкам, имеет высокую теплопроводность, электропроводность, вязкость. Графит коллоидальный - широкий температурный диапазон, высокая нагрузочная способность, химическая инертность, отсутствие загрязнений, большая долговечность.

2. Выбор, обоснование и описание технологической схемы

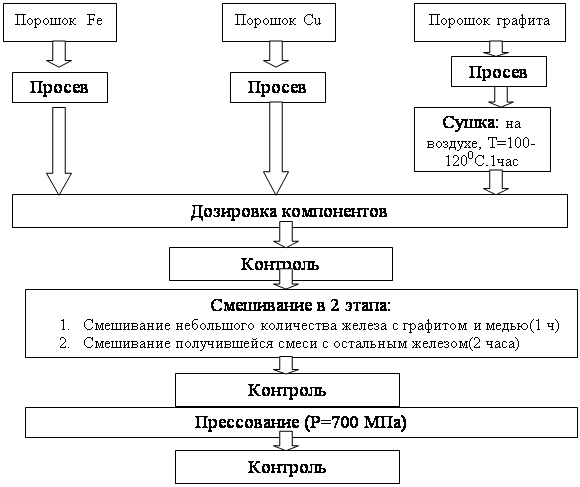

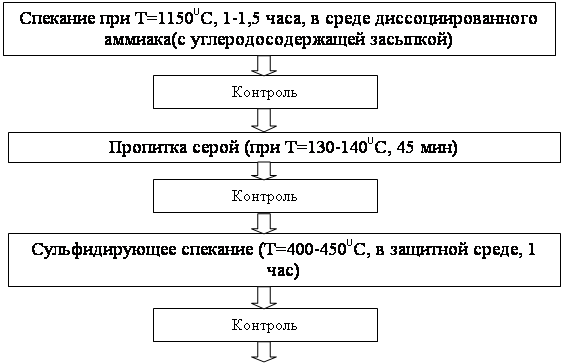

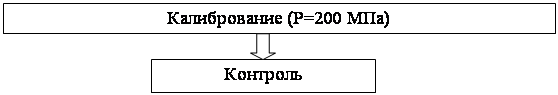

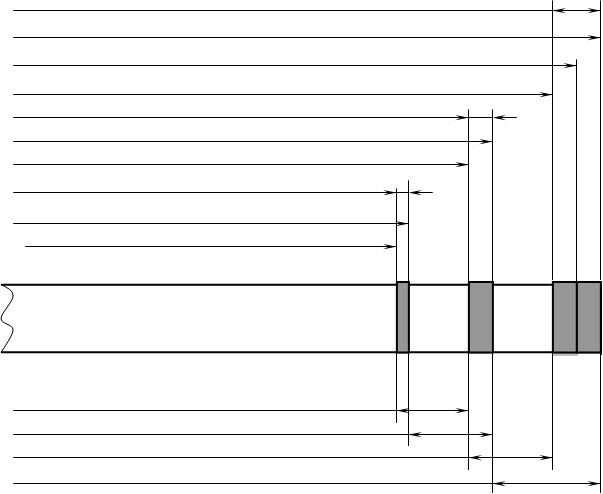

Технология изготовления спечённых антифрикционных изделий описывается следующей схемой, рисунок 1.

| |||

| |||

| |||

| |||

Рис. 1 – Технологическая схема

По данной схеме изготавливаются материалы с пористостью 15-25%. С усложнением составов и повышением требований к эксплуатационным свойствам антифрикционных материалов усложняется и технология их изготовления. Увеличивается количество операций, изыскиваются новые технологические приёмы.

Для каждого типа деталей строится своя технология. Чем выше качество изделий, тем дороже технология. Поскольку изделие должно продаваться, то качество и стоимость является определяющим при ее разработке.

Данная схема для изготовления детали «упор» из материала ПА-ЖГрДК наиболее эффективна, т.к. обеспечивает деталь всеми необходимыми характеристиками.

Похожие работы

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

... 1.4 Выбор оборудования, приспособления, режущего инструмента, мерительных приспособлений и инструмента Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование площадей, механизации и автоматизации ручного труда, ...

0 комментариев