Навигация

Оборудование для смешивания

3.3 Оборудование для смешивания

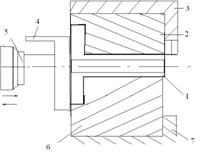

Для смешивания принимаем смеситель двухконусный. Корпус представляет собой сварной сосуд из двух соединенных своими большими основаниями усеченных конусов, между которыми вварена цилиндрическая обечайка. Корпус вращается от электродвигателя с помощью зубчатой передачи через шестерню, посаженую на ось смесителя. Сверху и снизу к корпусу крепятся шиберные заслонки, закрывающие отверстия, через которые загружается и разгружается смеситель. При вращении корпуса смесителя смешиваемый материал, скользя по внутренним поверхностям, разъединяется и соединяется слоями, благодаря чему смешивание происходит быстрее. Смеситель обеспечивает высококачественное усреднение порошков и приготовление шихт различных составов.

Характеристики смесителя: производительность 1300 кг/ч, мощность 2,2 кВт, объем 3 м3, габаритные размеры 3,2/2,0/2,4 м.

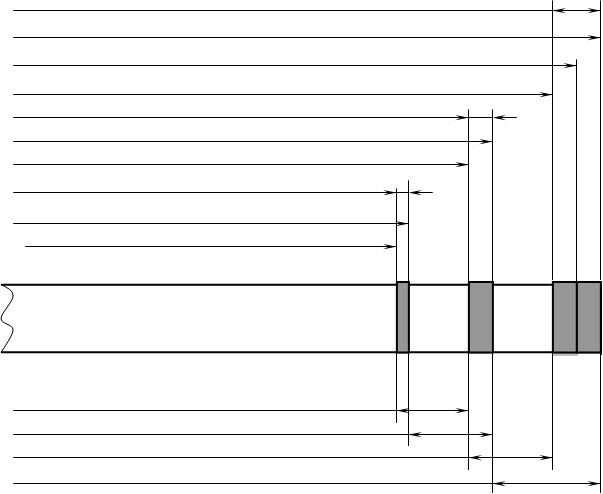

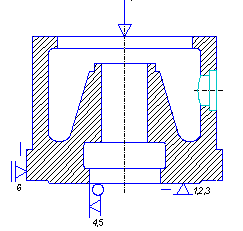

3.4 Оборудование для прессования

Обеспечивает получение без дополнительных движений в инструменте равномерную упрессовку изделий с одним переходом поперечного сечения снаружи.

Размеры изделия ограничиваются усилием, насыпной высотой, максимальным размером детали в плане, а также коэффициентом прессования применяемого порошка.

Автомат выполняет следующие операции:

засыпка порошка из бункера в кассету питателя;

перенос порошка кассетой к матрице;

заполнение матрицы порошком;

выталкивание изделия из матрицы;

сталкивание спрессованного изделия на лоток

Для прессования порошковых изделий производится наладка пресса-автомата. Прежде всего, пресс-форма для прессования втулки помещается на прессующий блок пресс. Проводятся регулировочные операции, пробное прессование. При наличии отклонений от требуемых значений высоты и массы осуществляется подналадка пресса.

Выполнив несколько циклов прессования и получив стабильные результаты по размерам и массе прессовок в режиме «наладка», подключают кассету питатель, а пресс переключают на работу в автоматическом режиме.

Для выбора пресса, необходимо определить усилие прессования для данной детали, и затем усилие пресса с запасом мощности.

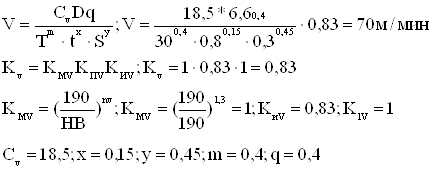

Необходимое усилие прессование для детали «втулка» рассчитывается по формуле: Р = q * F,

Р – усилие прессование, тс

q – удельное усилие прессование, т/см2

F – Площадь детали «втулка», см2

Р = 7*8,35 = 58,4 т.

Технические характеристики механического пресс-автомата КА-0628.

Номинальное усилие 63 т, усилие выталкивания 19 т, наибольшая высота засыпки 125 мм, число ходов в минуту 32, мощность 22 кВт, габаритные размеры 1,77/2,50/2,29 м, масса 9,50 т.

3.5 Оборудование для спекания

Для спекания принимаем электропечь сопротивления с рольганговым подом для спекания антифрикционных и конструкционных изделий СРЗ - 4×30×3/12.

Технические характеристики:

Производительность 60 кг/ч, максимальная температура 12000С, мощность 85 кВт, размеры раб. пространства 0,3×0,4×0,5 м, габариты 16×1,85×2,85 м, атмосфера – диссоциированный аммиак.

3.6 Оборудование для сульфидирования

Состоит из двух операций: пропитка серой и сульфидирующее спекание.

Для пропитки серой выбираем масляную ванну МВ – 30 для пропитки пористых изделий. Производительность 80 кг/ч, температура 1300С, мощность 2,7 кВт, габаритные размеры 0,5×0,6×0,7 м.

Для спекания принимаем печь ОКБ69А. Производительность 90 кг/ч, мощность 140 кВт, максимальная температура 12000С, размеры рабочего пространства 0,64×0,76×0,25 м.

3.7 Оборудование для калибровки

Для калибрования принимаем механический пресс-автомат КО – 424. Номинальное усилие 25 т, ход головки 150 мм, число ходов в минуту 32, усилие выталкивания 12 т, мощность 8,7 кВт, габаритные размеры 1,15×1,55×2,3 м.

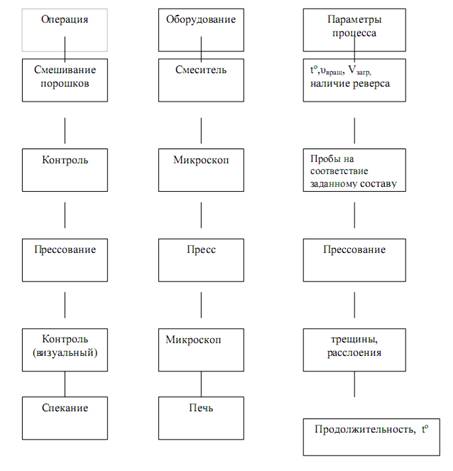

4. Технический контроль производства

На каждом предприятии должен присутствовать отдел технологического контроля (ОТК), который следит за качеством продукции (сырья) на всех этапах производства и делает заключение о годности. Только после заключения специалиста ОТК деталь (сырьё) поступает на следующую операцию.

Цель технического контроля – проверка соответствия качества сырья, готовой продукции и основных полуфабрикатов ТУ или ГОСТам, предотвращение выпуска брака и своевременное устранение его причин.

1. Контроль внешнего вида заготовок (на наличие раковин, сколов, трещин и др.) производится визуально перед спеканием.

2. Контроль размеров заготовок производится калибрами и измерительными инструментами соответствующие квалитетам, указанным в чертежах, после операции прессование, калибрования.

3. Контроль плотности заготовок производится после операций прессования, спекания.

4. Контроль твердости заготовок определяется по ГОСТ 25698.

5. Контроль химического состава. Контроль химического состава производится анализом проб стружки, взятых из заготовки. Взятие проб производится по ГОСТ 7565.

6. Определение микроструктуры производится на травленных шлифах с помощью металлографического микроскопа.

Заключение

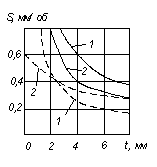

В данной работе рассмотрена технология получения изделия «упор» методом порошковой металлургии. Высокие антифрикционные свойства обеспечиваются составом пористого материала – железо-медь-графит. Необходимость создания пористой структуры и умеренно нагруженного состояния позволило применение технологии однократного прессования и спекания. Сульфидирование применено для повышения антифрикционных свойств и продления срока службы изделия.

Условия работы спеченной детали в режиме самосмазывания и ограниченной подачи смазки: допустимое давление до 12 МПа при скорости скольжения до 3 – 8 м/с при повышенных температурах (2500С).

Список использованной литературы

1. Роман О.В., Габриелов И.П. Справочник по порошковой металлургии: Порошки, материалы, процессы. Мн.: Беларусь, 1988.

2. Б.Н. Бабич, Е.В. Вершинина. Металлические порошки и порошковые материалы. М.: ЭКОМЕТ, 2005.

3. Оборудование предприятий порошковой металлургии. С.С.Кипарисов, О.В.Падалко. Учебник для вузов. М.: Металлургия, 1988г.

4. Г.А. Либенсон, В.С. Панов. Оборудование цехов порошковой металлургии. М.: Металлургия, 1983.

Похожие работы

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

... 1.4 Выбор оборудования, приспособления, режущего инструмента, мерительных приспособлений и инструмента Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование площадей, механизации и автоматизации ручного труда, ...

0 комментариев