Навигация

Переработка полимерных материалов

Введение

В настоящее время предусматривается дальнейшее улучшение обслуживания населения страны всеми видами транспорта, в том числе и железнодорожным транспортом. Решение этой проблемы возможно не только путем создания новых видов подвижного состава, в которых наравне с техническими показателями учитываются требования экономики, технологичности, технической эстетики и т.д., но также путем повышения эффективности технического обслуживания транспорта, обязательным условием которого является обеспечение быстрого и качественного ремонта подвижного состава. В настоящее время к отремонтированному подвижному составу предъявляются новые, современные требования. Одним из условий их обеспечения является повышение качества покрытий наносимых на детали и узлы салонов подвижного состава. До настоящего времени на железнодорожном транспорте в качестве защитно-декоративных покрытий применялись хромоникелевые покрытия, наносимые гальваническим способом. Эти покрытия дороги, для их создания необходимы дефицитные материалы (медь, никель, хром), технология их нанесения сложна и энергоемка, для ее осуществления необходима организация специального производства гальванических цехов. Кроме того, антикоррозийная стойкость таких покрытий недостаточна: практикой установлено, что ко времени капитального ремонта этот вид покрытий имеет до 25-30% разрушений, что портит эстетический вид подвижного состава железнодорожного транспорта. Предпринимались попытки создания и других видов защитно-декоративных покрытий. Применялись эмалевые и лакокрасочные покрытия. Однако в условиях эксплуатации они не показали преимуществ перед хромоникелевыми. Эмалевые покрытия не обладают достаточной стойкостью в эксплуатации, быстро истираются и выкалываются при периодических нагрузках. Лакокрасочные покрытия при разовом нанесении получаются слишком тонкие (10-20 мкм), поэтому их приходится наносить в несколько слоев, что требует дополнительных затрат материалов и рабочего времени. Отсутствие удовлетворительного технического решения в части создания и ремонта защитно-декоративных покрытий, работающих в специфических условиях салонов пассажирского подвижного состава, стимулировали поисковые работы в этой области. Изучение отечественного и зарубежного опыта применения покрытий на подвижном составе показывает, что наблюдается тенденция отхода от использования в качестве покрытий дорогостоящих дефицитных материалов. В связи с быстрым и эффективным развитием производства полимерных материалов в России и в ряде зарубежных стран в последние годы значительные усилия были направлены на создание защитно-декоративных покрытий из полимеров и композиций на их основе. Покрытия из этих материалов по ряду технико-эксплуатационных показателей превосходят гальванические хромоникелевые покрытия, имеют по сравнению с ними низкую стоимость и отвечают повышенным требованиям эксплуатации на железнодорожном транспорте.

1. Технология изготовления полимерных материалов

Технологический процесс переработки включает контроль качества исходного материала или его компонентов, подготовительных операции, в ряде случаев формирование заготовки изделия, собственно формование изделия, последующие механические и различного рода обработки, обеспечивающие улучшение или стабилизацию свойств материала или изделия, нанесение покрытий на изделие, контроль качества готового изделия и его упаковку.

Основные параметры процессов переработки - температура, давление и время. Нагревание П.м. приводит к увеличению податливости материала при формовании путем перевода его в вязкотекучее или эластическое состояние, к ускорению диффузионных и релаксационных процессов, а для реактопластов - к последующему отверждению материала. Давление обеспечивает уплотнение материала и создание изделий требуемой конфигурации, оказывает сопротивление внутренним силам, возникающим в материале при формовании вследствие температурных градиентов и градиентов фазовых переходов. способствует выделению летучих продуктов. Временные параметры процесса переработки выбираются с учетом протекающих в материале физ. и хим. процессов. Оптимальные параметры рассчитывают или выбирают по результатам анализа технологических свойств полуфабрикатов и изделий, физические модели формования с учетом накопленного статистического опыта.

Переработка термопластов основана на их способности при нагревании выше температуры стеклования переходить в эластическое, а выше температуры текучести и температуры плавления - в вязкотекучее состояние и затвердевать при охлаждении ниже температуры стеклования и температуры плавления. При переработке реактопластов и резиновых смесей происходит химическое взаимодействие между молекулами (соотвенно отверждение и вулканизация)с образованием нового, высокомолекулярного материала, находящегося в термостабильном состоянии и практически не обладающего растворимостью и плавкостью (см. Сетчатые полимеры. а также Пластические массы). В некоторых случаях (главным образом при переработке резиновых смесей) для облегчения смешения с ингредиентами и дальнейшего формования изделий проводят предварит. пластикацию полимеров.

Деформирование полимерных материалов в эластическом состоянии и при течении расплава сопровождается ориентацией макромолекул и надмолекулярных образований, а после прекращения деформирования полимерных материалов и течения расплава идет обратный процесс-дезориентация. Степень сохранения ориентации в материале изделия зависит от скоростей протекания обоих процессов. В направлении ориентации некоторые физико-механические характеристики материала (прочность, теплопроводность) возрастают; при этом структура материала оказывается неравновесной и напряженной, что приводит к снижению формоустойчивости изделия, особенно при повышенной температуре. Длительное воздействие повышенной температуры, а в случае реактопластов и значительное выделение теплоты, сопровождающее отверждение, может приводить к термоокислительной деструкции материала, а большие скорости течения материала - к его механодеструкции. Отверждение ряда реактопластов по реакции поликонденсации сопровождается выделением низкомолекулярных продуктов, вызывающих образование вздутий и трещин в изготовляемых деталях.

Охлаждение кристаллизующихся полимерных материалов сопровождается образованием кристаллов. скорость роста, размеры и структура которых зависят от интенсивности охлаждения материала. Регулируя степень кристалличности и морфологию кристаллов. можно направленно изменять эксплуатационные характеристики изделия.

Полуфабрикаты полимерных материалов (или компоненты), предназначенные для формования, могут быть в виде жидкостей (компаунды на основе мономеров и олигомеров. растворы и дисперсии полимеров и олигомеров., паст (резиновые смеси, премиксы на основе полиэфирных и эпоксидных связующих), порошков (наполненные и ненаполненные полимеры. твердые смолы и олигомеры), гранул (ненаполненные полимеры. смолы, олигомеры или полимеры. наполненные дисперсными частицами или армированные короткими волокнами), пленок, листов, плит, блоков (пластмассы и резиновые смеси), рыхловолокнистых композиций (спутанноволокнистые материалы, пропитанные связующим), препрегов на основе непрерывных волокнистых наполнителей (нити, жгуты, ленты, ткани, бумага. маты, пропитанные связующим, шпон). По технологическим возможностям ненаполненные, наполненные дисперсными частицами или армированные волокнами полимерные материалы идентичны и перерабатываются в изделия одинаковыми методами.

Похожие работы

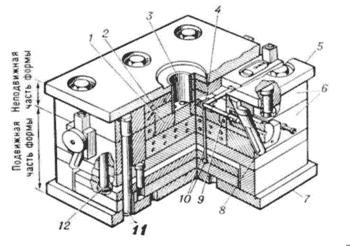

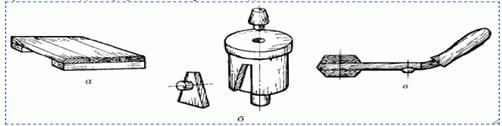

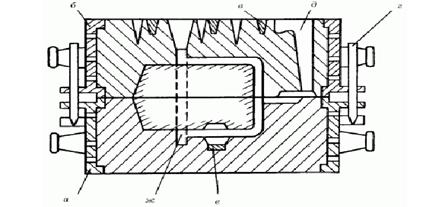

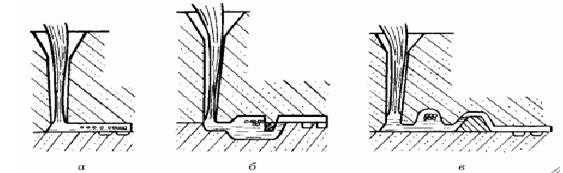

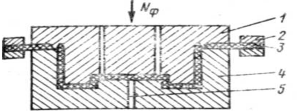

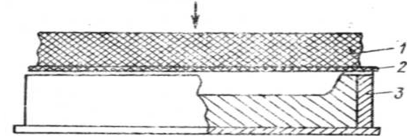

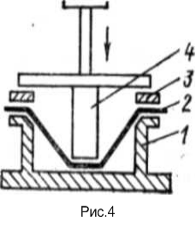

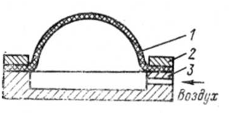

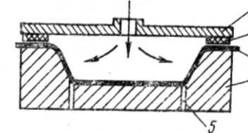

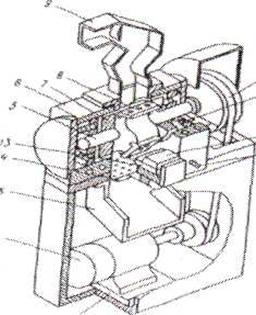

... (переработка материала): прессование, литье под давлением, выдувание, напыление, окунание и т.д.; 4. Доработка изделия: декоративная отделка, термообработка, механическая обработка и т.д. 1.2 Технологические особенности переработки полимерных материалов в изделия методом горячего прессования Прямое (компрессионное) горячее прессование. При компрессионном прессовании предварительно ...

... , понижающие вязкость материала и повышающие гибкость молекулярных цепей, а также различные наполнители. Прежде чем перейти к обсуждению разнообразных методов переработки полимеров, напомню, что полимерные материалы могут быть термопластичными или термореактивными (термоотверждающимися). После формования термопластичных материалов под действием температуры и давления перед освобождением из пресс- ...

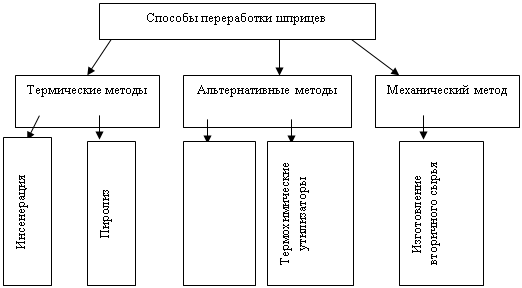

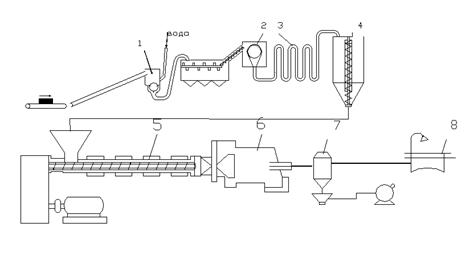

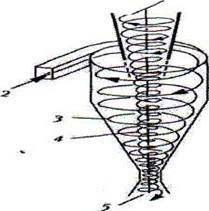

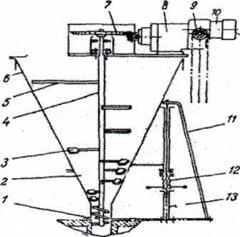

... для применения в медицине. Сочетание внутренних и внешних пластификаторов может обеспечить оптимальный баланс свойств [11]. 2. Технологическая часть 2.1 Описание технологического процесса вторичной переработки одноразовых шприцев и последующего изготовления гранул Термопласты могут быть подвергнуты многократному расплавлению, что объясняется их молекулярным строением. Таким образом, их ...

... экономической части дипломного проекта. При прохождении технологической практики изучаются технологические и экономические вопросы производства и собирается материал для выполнения курсового проекта по технологии и оборудованию производства изделий из пластмасс и композиционных материалов. 4.6.1. Технико-экономическое обоснование нового производства по переработке пластмасс. На основе общих ...

0 комментариев