Навигация

Армирование пластмассовых изделий

3.4 Армирование пластмассовых изделий

При необходимости получить изделия с эксплуатационными свойствами, которыми пластмассы не обладают, их приходится проектировать с различными элементами из других материалов, называемыми арматурой.

В зависимости от требований, предъявляемых к пластмассовому изделию, оно может быть армировано металлической, керамической, стеклянной, резиновой, пластмассовой другого вида арматурой и т.п.

Закрепление арматуры в пластмассовом изделии можно осуществить несколькими способами:

1.непосредственно в процессе формования (заливка или запрессовка);

2.установление в изделие сразу после формования и извлечения из формы, когда закрепление осуществляется за счет термической усадки;

3.закрепление в охлажденном изделии на клею или механическим способом (на резьбе, заклепках и т.п.).

Чаще всего используют металлическую арматуру, которая придает пластмассовому изделию прочность, износостойкость, размерную точность, декоративные свойства.

К недостаткам пластмассовых изделий с арматурой, закрепленной в процессе формования, следует отнести:

1.возникновение внутренних напряжений в слое пластмассы, приводящих к образованию трещин;

2.усложнение оснастки и процесса формования.

В зависимости от назначения арматура бывает стержневая, втулочная, клеммная, кольцевая, проволочная, трубчатая и др.

В качестве арматуры можно использовать стандартные металлические изделия (винты, болты, гайки) с доработкой или без нее, а также специально изготовленные для конкретного пластмассового изделия металлические армирующие элементы.

Соединение арматуры с пластмассой должно быть настолько прочным, чтобы извлечение арматуры сопровождалось разрушением пластикового изделия или деформированием арматуры.

Для восприятия рабочих осевых нагрузок и крутящих моментов на арматуре должны быть предусмотрены специальные удерживающие элементы.

У простейшей проволочной арматуры, изготовленной из тонкого пруткового материала или проволоки, - это различные отгибы, разрезы, расплющенные элементы, петли и т.п.

Штампованная арматура из листового металла толщиной менее 1 мм должна иметь отгибы, выштампованные язычки, выгибы, боковые вырезки глубиной 0,3 – 0,5 мм. Для арматуры толще 1 мм рекомендуется использовать отверстия.

Стержневая и втулочная арматура для восприятия крутящего момента на запрессованных поверхностях должна иметь грани, лыски, накатку и т.п., а для восприятия осевого усилия – буртики, заплечики, проточки, пазы и т.п. Кольцевые проточки необходимо располагать посередине запрессовываемой части арматуры. Диаметр канавки – 0,6 – 0,8 мм.

Если торец арматуры выходит за поверхность пластмассового изделия, то накатка не должна доходить до торца на 1,0 – 1,5 мм. Все острые кромки запрессовываемой части арматуры должны быть обязательно округлены или притуплены фаской.

Для предотвращения разрушения и образований трещин и вздутий толщина слоя пластмассы, охватывающего арматуру, не должна быть меньше некоторой минимальной величины, равной 0,5 диаметра или толщины арматуры.

Необходимо стремиться к равнотолщинности слоя пластмассы, охватывающего арматуру. В этом случае охлаждение и усадка протекают более равномерно, что способствует уменьшению напряжений и деформации изделия.

При наличии в пластмассовом изделии нескольких армирующих элементов минимальное расстояние между ними зависит от диаметра арматуры. Оно должно составлять 3 мм при диаметре арматуры 6 – 12 мм и 6 мм при диаметрах более 12 мм.

3.5 Радиусы закругленийНа изделиях из пластмасс предусматриваются закругления как с наружной, так и с внутренней сторон. Наличие таких закруглений способствует:

1. увеличению прочности пластмассового изделия в целом или его элементов;

2. устранению или уменьшению внутренних напряжений, следствием которых являются коробление и другие виды отклонений от правильной геометрической формы;

3. облегчению течения расплава в форме, особенно из термопластов;

4. облегчению извлечения изделий из формы;

5. уменьшению износа пресс-формы;

6. улучшению внешнего вида пластмассового изделия.

Радиусы закруглений не предусматриваются в основном только на элементах, находящихся в плоскости разъема формы при прессовании, так как закругления или фаски величиной 0,2 – 0,3 мм на этих поверхностях образуются после снятия облоя механическим путем.

Радиусы закруглений зависят от вида материала изделия, толщины стенки, типоразмера инструмента, используемого при обработке пластмассового изделия.

Наименьший допускаемый радиус наружного закругления для изделий из реактопластов составляет 0,8 мм, для изделий из термопластов – 1,0 – 1,6 мм. Наименьший допускаемый радиус внутреннего закругления равен для изделий из полистирола и полиметилметакрилата – 1,0 –1,6 мм; из полиамидов – 0,5 – 1 мм; из фенопластов и аминопластов – 0,5 – 1,6 мм. Для ненагруженных изделий небольших размеров допускается назначать минимальный радиус 0,3 мм.

Для изделий, изготавливаемых из пресс-порошков, номинальные радиусы закруглений зависят от толщины стенки изделия: при толщине 1 мм радиус закругления равен 0,5 мм, при 2,5 мм – 1 мм, при 3 – 4 мм радиус закругления составляет 1,6 – 3,0 мм.

Рекомендуемые значения радиусов закруглений в зависимости от высоты стенки прессуемого изделия даются в специальных номограммах, например, при высоте стенки 200 мм радиус наружного закругления равен 10 мм, а при высоте 400 мм – 20 мм.

3.6 Ребра жесткостиРебра жесткости предусматривается вводить в конструкцию пластмассового изделия для увеличения жесткости и прочности, для усиления нагруженных мест или выступающих частей, а иногда по технологическим соображениям.

Жесткость пластмассового изделия можно повысить несколькими способами, например, увеличением толщины стенок изделия или повышением модуля упругости полимерного материала (в частности, за счет армирования волокнами).

При невозможности увеличить жесткость за счет конструктивных методов рекомендуется в качестве следующего шага выбрать полимерный материал с более высоким модулем упругости, чем исходный. Одним из известных способов для этого является армирование полимерного материала волокнами или увеличение содержания волокон, если они уже имеются. Однако таким способом можно добиться только линейного роста жесткости. Гораздо более эффективное решение – это введение в конструкцию оптимальных по размеру и расположению ребер жесткости. Жесткость изделия при этом в целом повышается вследствие увеличения момента инерции.

Ребра жесткости позволяют:

1.уменьшить сечение отдельных элементов пластмассового изделия;

2.снизить внутренние напряжения в местах сопряжения стенок разного сечения;

3.предотвратить коробление или брак по трещинам;

4.улучшить условия заполнения формы, так как ребра служат дополнительными литниковыми каналами.

В зависимости от назначения ребра жесткости подразделяются на следующие виды:

1. усиливающие ребра – служат для увеличения прочности изделия в определенных сечениях, а также для уменьшения напряжений, особенно в тонкостенных изделиях;

2. разводящие ребра – воспринимают сосредоточенные нагрузки и переносят их рассредоточено на большую площадь стенки изделия, например, ребра крыльчатки золотника, работающего при динамических нагрузках;

3. ребра, обеспечивающие равностенность пластмассового изделия;

4. конструктивные ребра, например, крыльчатка насоса-лопасти;

5. технологические ребра, предназначенные для использования в технологическом процессе изготовления пластмассового изделия, например, ребра для устранения коробления, для облегчения извлечения изделия из формы, для уменьшения времени выдержки изделия в форме.

Для выбора оптимальных размеров ребер в общем случае следует учитывать не только конструктивные соображения, но также технологические и эстетические факторы. Большое значение момента инерции легче всего достигается за счет высоких и толстых ребер жесткости. Однако с конструкционными термопластами такой подход зачастую неоправдан, так как приводит к образованию усадочных раковин и пустот, а также к короблению. Более того, если высота ребер слишком большая, появляется риск их коробления под нагрузкой. Поэтому размеры ребер следует разумно ограничивать. Для облегчения извлечения из формы изделий с ребрами необходимо предусмотреть на ребрах технологические уклоны.

Для изделий с высокими требованиями к качеству поверхности, например, таких как колпаки автомобильных колес, правильный выбор размеров ребер особенно важен, так как снижает риск образования усадочных раковин. Если зона у основания ребра слишком велика, то в ней при формообразовании могут образоваться пустоты, резко снижающие механические характеристики пластмассового изделия. Необходимо ограничить объем материала у основания ребра жесткости, что снижает или даже сводит к нулю вероятность появления раковин.

Если изделие с ребрами при эксплуатации подвергается механической нагрузке, у основания ребер может происходить концентрация напряжений. При этом острые углы служат концентраторами напряжений, которые могут приводить к растрескиванию изделия. Для распределения напряжений необходимо скруглять острые углы и кромки достаточно большим радиусом. С другой стороны, слишком большой радиус увеличивает объем материала вокруг ребра, ведущий к опасности образования усадочных раковин.

В конструкциях пластмассовых изделий хорошо зарекомендовала себя перекрестная схема расположения ребер, которая выдерживает различные сочетания нагрузок. Перекрестные ребра оптимальной конструкции обеспечивают равномерность распределения напряжений по объему изделия.

При проектировании пластмассовых изделий с ребрами жесткости необходимо придерживаться следующих общих рекомендаций:

1.ребра жесткости необходимо располагать на прямых участках элементов изделия;

2.оптимальную толщину ребер для изделий из некоторых пластмасс следует принимать с учетом коэффициента, который приводится в специальных таблицах;

3.оптимальная толщина ребер жесткости не должна превышать 0,6 – 0,8 толщины сопрягаемой стенки, так как при большей толщине ребер возможно появление трещин в местах скопления массы на стыке ребра жесткости со стенкой;

4.ребра жесткости должны примыкать к опорной поверхности плавно и не доходить до ее края на 0,5 – 1,0 мм, что исключает выход ребра за пределы опорной поверхности при формовании;

5.при проектировании ребристых плит, днищ и других изделий с плоской поверхностью необходимо располагать ребра по диагоналям или диаметрам, что обеспечит необходимую жесткость и уменьшит коробление стенок и днищ; важно также избегать скопления массы в местах пересечения ребер;

6.конструкция с крестообразными ребрами жестче и может воспринимать большие нагрузки. Однако концентрация массы в местах пересечения ребер удлиняет цикл изготовления изделия из-за увеличения времени выдержки и вызывает образование утяжин на изделиях из термопластов. Смещение ребер снижает концентрацию массы в узле, но при этом уменьшает жесткость. Повышенную жесткость и одновременно уменьшенную концентрацию массы обеспечивает клеточное расположение ребер, но оно требует большой трудоемкости изготовления формы;

7.в связи с тем, что у крупногабаритных изделий ребра жесткости не всегда могут полностью предотвратить местные прогибы на поверхности изделий, для устранения прогиба на наружной поверхности рекомендуется наносить мелкие декоративные ребра, параллельные направлению извлечения изделия из пресс-формы, а на дно изделие – рифление;

8.для увеличения жесткости крышек и днищ крупногабаритных изделий и боковых стенок рекомендуется наносить мелкие ребра – нервюры (если это допустимо по конструктивным соображениям). Нервюры имеют небольшую высоту (0,5 – 1,0 их ширины).

Похожие работы

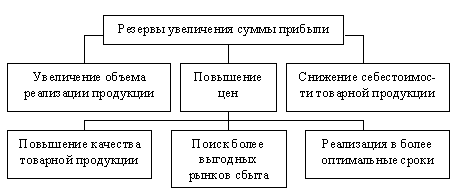

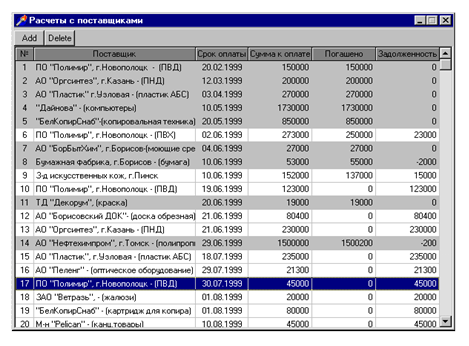

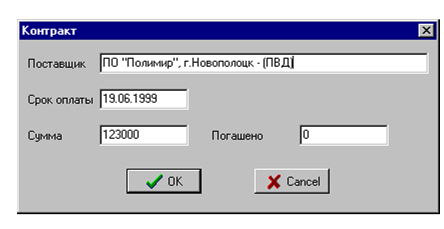

... является весьма актуальной проблемой в современных условиях функционирования предприятия. Целью дипломного проектирования было выявление резервов повышения рентабельности производства. Для этого автором был проведен анализ деятельности Борисовского завода пластмассовых изделий за ряд лет. В результате были выявлены некоторые закономерности, на основании которых в дальнейшем были предложены ...

... – коэффициент, учитывающий конструкционные особенности пресс–форм и дополнительные требования к качеству формуемых пластмассовых изделий, ; – коэффициент, учитывающий связь пресс–форм с оборудованием, ; – число гнезд, . Подставив данные в формулы (5.1)–(5.3), получаем: 6. ОПИСАНИЕ РАБОТЫ РАЗРАБОТАННОЙ ОСНАСТКИ Многогнездная литьевая форма состоит из двух частей: подвижной и ...

... методы основаны на наработке большого количества исходных данных, полученных при испытаниях либо образцов в лабораторных условиях, либо самих изделий. 4. Общие принципы расчета и проектирования изделий из пластмасс Несущая способность изделий ограничивается: 1) предельно допускаемыми нагрузками или напряжениями или 2) предельно допускаемыми деформациями. В связи с этим прочностной ...

... поверхностями вала и подшипника. Величину зазора назначают исходя их условий обеспечения нормальной работы соединения в заданных условиях эксплуатации. При проектировании обязательно следует учитывать специфику физико-механических свойств пластмасс. Пластмассовые изделия при воздействии температуры изменяют размеры на величину, в 5 – 10 раз большую, чем металлические. Обладая специфической ...

0 комментариев