Навигация

Последовательность оценки влияния максимального давления на работоспособность пластмассовой арматуры

9.2 Последовательность оценки влияния максимального давления на работоспособность пластмассовой арматуры

1) Определяется значение максимального гидростатического давления в системе;

2) вычисляются значения (Р1)s и (Р2)s;

3) сравниваются значения Рmax со значениями (Р1)s и (Р2)s;

4) если Рmax ≤ (Р1)s, то расчет цилиндрического элемента ограничивается расчетом по упругим напряжениям;

5) если (Р2)s > 1,15 Рmax, то расчет прекращается, так как цилиндрический элемент находится в недопустимо напряженном состоянии (предельном);

6) если (Р2)s ≥ Рmax ≥ (Р1)s, то производится дальнейший расчет с учетом упругопластического состояния цилиндрического элемента трубы.

При этом может наблюдаться 2 случая:

Случай А: Рmax = (Р1)s, т.е. имеет место течение полимерного материала на внутреннем волокне. В общем случае, все виды напряжений рассчитываются по общей формуле:

σi = Si·Pmax,

где Si – безразмерный коэффициент напряжений, определяемый для разных видов напряжений по формулам:

-для тангенциальных напряжений по внутренней поверхности трубы:

Sт´ = (k2 + 1) / (k2 –1)

-для тангенциальных напряжений по наружной поверхности трубы:

Sт´´ = 2 / (k2 –1)

-для осевых напряжений по внутренней и наружной поверхностям трубы:

Sос´ = Sос´´ = 1 / (k2 –1)

-для радиальных напряжений по внутренней поверхности трубы:

Sрад´ = –1

-для радиальных напряжений по наружной поверхности трубы:

Sрад´´ = 0

Случай Б: Рmax = (Р2)s, т.е. имеет место пластическое состояние полимерного материала по всему сечению цилиндрического элемента. Все виды напряжений рассчитываются по общей формуле:

σi = Si·Pmax,

где Si – безразмерный коэффициент напряжений, определяемый для разных видов напряжений по формулам:

-для тангенциальных напряжений по внутренней поверхности трубы:

Sт´ = (1 – ln k) / (ln k)

-для тангенциальных напряжений по наружной поверхности трубы:

Sт´´ = 1 / (ln k)

-для осевых напряжений по внутренней поверхности трубы:

Sос´ = (1 – 2 ln k) / (2 ln k)

-для осевых напряжений по наружной поверхности трубы:

Sос´´ = 1 / (2 ln k)

По рассчитанным видам напряжений определяют эквивалентное напряжение.

10.Пластмассовые опоры скольжения и качения

В основном это подшипники, которые имеют целый ряд преимуществ по сравнению с другими видами. Наиболее распространены подшипники скольжения благодаря низкой стоимости, простоте технологического процесса сборки, низким потерям на трение, высокой износостойкости, хорошей демпфирующей способности, возможности эксплуатации без смазки.

Выбор основных конструктивных параметров пластмассовых подшипников скольжения сводится к определению величины зазора между сопрягаемыми поверхностями вала и подшипника. Величину зазора назначают исходя их условий обеспечения нормальной работы соединения в заданных условиях эксплуатации.

При проектировании обязательно следует учитывать специфику физико-механических свойств пластмасс. Пластмассовые изделия при воздействии температуры изменяют размеры на величину, в 5 – 10 раз большую, чем металлические. Обладая специфической особенностью адсорбировать влагу воздуха, масло, бензин, изделия из пластмасс набухают, что также изменяет их размеры. Даже при нормальной температуре изделия из пластмасс могут существенно изменять размеры под нагрузкой вследствие ползучести. Изменение наружного (внутреннего) диаметрального размера пластмассового элемента узла трения может происходить из-за натяга внутреннего (наружного) размера.

Из-за этого в пластмассовых подвижных соединениях необходимо различать сборочные и эксплуатационные размеры, причем между ними может наблюдаться существенная разница.

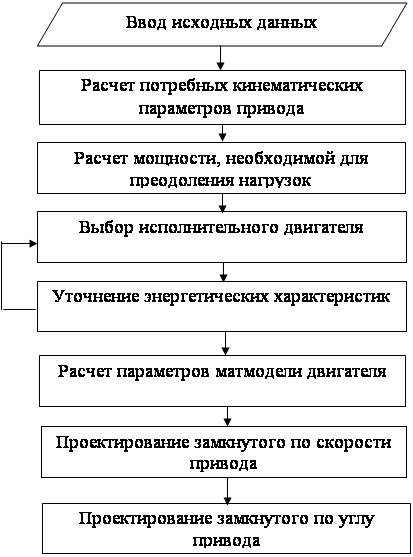

Расчет и проектирование пластмассовых подшипников скольжения производят в следующей последовательности:

1) расчет оптимальной величины эксплуатационного зазора;

2) расчет теплового режима в узле трения и установление необходимости его охлаждения;

3) определение величины сборочного зазора в соединении.

Исходными данными для расчета являются: 1) диаметр и длина соединения, а также толщина вкладыша, заданные по конструктивным соображениям, которые связаны с условиями компоновки узла или условием обеспечения устойчивости пластмассового элемента при его запрессовке в металлическую обойму или напрессовке на вал; 2) нагрузка на подшипник и число оборотов вала; 3) вид смазки (минеральные или консистентные масла, вода) или отсутствие смазки.

10.1 Расчет и проектирование несмазываемых подшипников скольженияСводится к определению величины зазора из условия прочности пластмассового вкладыша и теплового расчета, обеспечивающего нормальную работу узла трения.

Толщина стенки вкладыша:

S = (0,05 – 0,07)·dв,

где dв – диаметр вала.

Диаметр гнезда под вкладыш подшипника:

Dгн = dв + 2·S

Найденный диаметр гнезда округляется до значения, предусмотренного рядом предпочтительных чисел, с целью изготовления отверстия при помощи инструмента в соответствии с действующими ГОСТами.

Внутренний диаметр подшипника при запрессованном вкладыше:

dпр = dв + Δ,

где dпр – внутренний диаметр вкладыша после запрессовки;

Δ – рекомендуемая величина сборочного зазора в сопряжении вал – вкладыш; определяется по ГОСТ.

Наружный диаметр вкладыша:

D = Dгн + δ,

где δ – рекомендуемая величина натяга.

Подшипники скольжения из пластмасс относятся к классу тихоходных: чем выше число оборотов вала, тем меньше нагрузка, которую может выдержать подшипник (при 3 об/мин – 35 МПа, при 1500 об/мин – 0,5 МПа). При сравнительно невысокой прочности самого полимера пластмассовые подшипники обеспечивают значительную грузоподъемность. Это связано с тем, что благодаря мягкости полимера контакт между валом и вкладышем происходит по площади значительной величины, что приводит к небольшой концентрации напряжений в зоне контакта. Опасным сечением пластмассового вкладыша является середина зоны контакта.

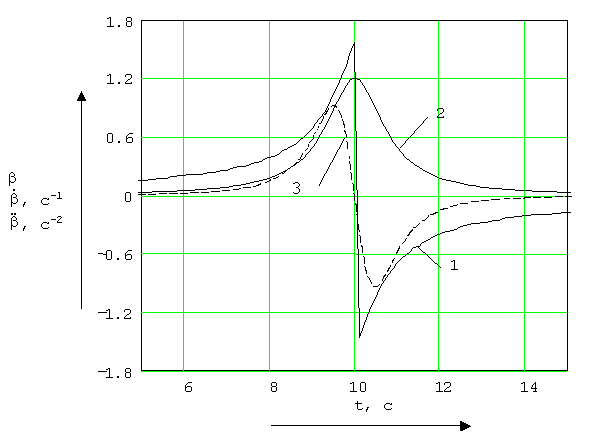

Радиальная деформация стенки вкладыша, т.е. перемещение вала под нагрузкой, равна:

Ucт = Δ/2 · (1/cos β – 1),

где β – половина угла контакта, рад.

Наибольшая относительная деформация материала вкладыша:

ε = Δ·β / (2·R·S)· (1/cos β – 1),

где S – толщина стеки вкладыша.

Радиальное напряжение:

τr = Р / (R·L·l)· [2/3·(tg β – β) / (π – β) + 1/cos β – 1],

где L – относительная характеристика зоны контакта, равная:

L = P·S / (E·b·l);

Р – нагрузка;

Е – эффективный модуль упругости;

В – радиус гнезда вкладыша;

l – длина подшипника.

Упрощенно L можно рассчитать через β:

L = sin β - β / cos β – 4 sin β / 3(π - β)·(tg β - β)

Значения L в зависимости от β приводятся в специальных таблицах.

Тангенциальное напряжение равно:

τ т = 1/3·τr

Осевое напряжение равно:

τ т = 2/3·τr= 2·τт

По этим напряжениям рассчитывают эквивалентное напряжение и сравнивают его с допускаемым.

Тепловой расчет пластмассового подшипника имеет целью определение максимальной температуры, возникающей при работе подшипника, и сравнение ее с температурой, допускаемой для данного типа пластика.

Количество выделяемого тепла может быть рассчитано по формуле:

Q = f · d · P · n · Z,

где f – коэффициент трения в паре сталь - пластик;

d – диаметр вала;

Р – полная нагрузка на подшипник;

n – число оборотов ала в минуту;

Z – угловой коэффициент, определяемый для вкладыша с разрезом по формуле:

Zр= (β – tg β) / L;

для сплошного вкладыша по формуле:

Zс = [(3π + β) / 3·(π – β)]·(β– tg β) / L

Приближенно можно принимать Zр = 0,510; Zс = 0,565.

Если рассматривать тепловой баланс подшипника, работающего при установившемся режиме, и считать, что выделяющееся в зоне контакта за счет трения тепло отводится в окружающую среду с некоторой поверхности F, можно получить:

Q = π · d · l · aпр · Δt

Δt = tп – tо,

где d и l – геометрические размеры подшипника;

tп – температура в зоне трения подшипника;

tо – температура окружающей среды;

апр – приведенный коэффициент теплопередачи, который можно рассчитать по формуле:

апр = 1 / [1/2λ1 ·d· ln D/d + 1/ (aп·ψп) + ав·ψв],

где λ1 – коэффициент теплопроводности пластмассового вкладыша;

ап и ав – коэффициенты теплоотдачи с поверхности корпуса подшипника и вала;

ψп и ψв - коэффициенты развитости поверхности корпуса подшипника и вала, равные:

ψп = Fп /f; ψв = Fв / f,

где Fп и Fв – площади поверхности подшипника и вала, участвующие в теплообмене с окружающей средой.

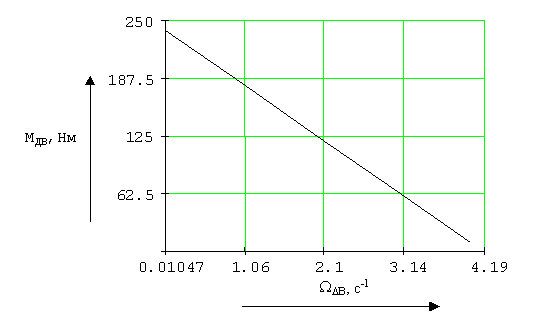

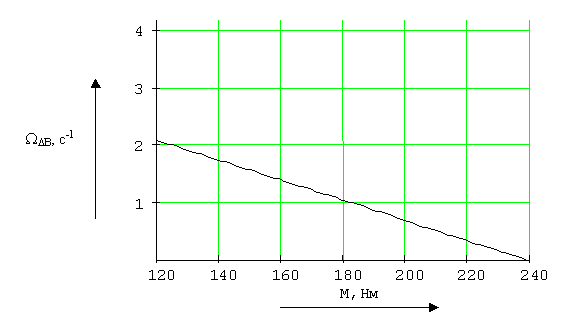

Для облегчения определения значения приведенного коэффициента теплопередачи рекомендуется пользоваться специальными номограммами.

Решая совместно два уравнения, получим:

tп = tо + P·v·f / (d·l·aпр)

Рекомендуется, чтобы Δt не превышала 20 – 30 0С для подшипников с вкладышами из термопластов и 40 –60 0С из реактопластов. В противном случае производят корректировку размеров и конструкции подшипника или замену полимерного материала.

Вывод

В процессе выполнения контрольной работы мы научились проектировать и расчитывать корпусные детали машин и приборов из пластмассы, малогабаритные корпусные детали коробчатой формы, крупногабаритные корпусные изделия, расчитывать элементы, находящиеся под различными видами нагружения, расчитывать и проектировать пластмассовые емкости, расчитывать передачи движения с использованием пластмасс, расчитывать и проектировать пластмассовые элементы трубопроводной арматуры, расчитывать пластмассовые опоры скольжения и качения и др.

Литература

1. Альшиц И.Я. и др. Проектирование изделий их пластмасс. – М.: Машиностроение, 1979. – 248с.

2. Зенкин А.с. и др. Допуски и посадки в машиностроении. К.: Техніка, 1990. –320 с.

3. Штейнберг Б.И. и др. Справочник молодого инженера-конструктора. – К.: Техніка, 1979. – 150 с.

4. Лепетов В.А., Юрцев Л.И. Расчет и конструирование резиновых изделий. М.: Химия, 1987. – 408 с.

Похожие работы

... номограммах, например, при высоте стенки 200 мм радиус наружного закругления равен 10 мм, а при высоте 400 мм – 20 мм. 3.6 Ребра жесткости Ребра жесткости предусматривается вводить в конструкцию пластмассового изделия для увеличения жесткости и прочности, для усиления нагруженных мест или выступающих частей, а иногда по технологическим соображениям. Жесткость пластмассового изделия можно ...

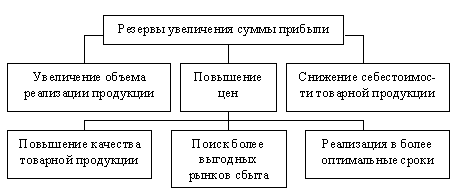

... является весьма актуальной проблемой в современных условиях функционирования предприятия. Целью дипломного проектирования было выявление резервов повышения рентабельности производства. Для этого автором был проведен анализ деятельности Борисовского завода пластмассовых изделий за ряд лет. В результате были выявлены некоторые закономерности, на основании которых в дальнейшем были предложены ...

... методы основаны на наработке большого количества исходных данных, полученных при испытаниях либо образцов в лабораторных условиях, либо самих изделий. 4. Общие принципы расчета и проектирования изделий из пластмасс Несущая способность изделий ограничивается: 1) предельно допускаемыми нагрузками или напряжениями или 2) предельно допускаемыми деформациями. В связи с этим прочностной ...

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

0 комментариев