Навигация

Разработка технологических схем базирования

4.2 Разработка технологических схем базирования

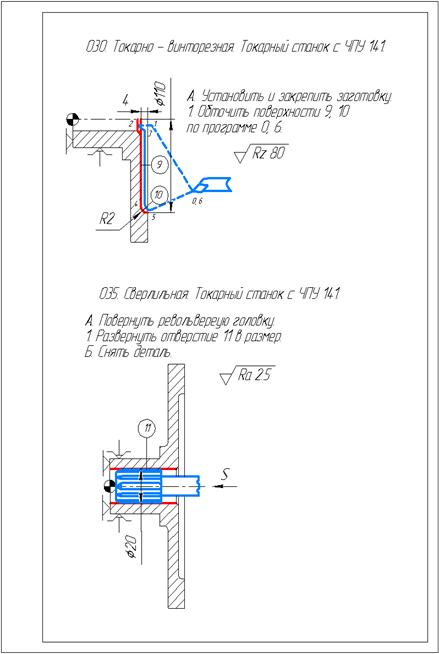

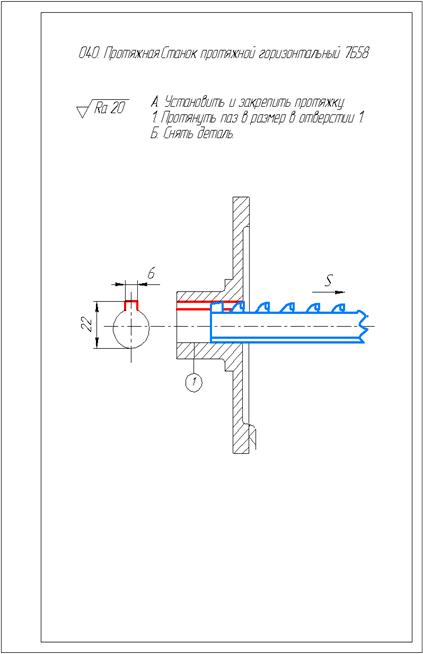

На токарной черновой операции 010 используем явную опорную базу - торец 4, и скрытую направляющую базу – ось детали 16. На токарной черновой операции 020 используем явную опорную базу - торец 1, и скрытую двойную направляющую базу – ось детали 16. На токарной чистовой операции 030 (установ А) используем явную опорную базу - торец 4, и скрытую направляющую базу – ось детали 16. На токарной чистовой операции 030 (установ Б) используем явную опорную базу - торец 1, и скрытую двойную направляющую базу – ось детали 16. На операции 035 точение тонкое используем явную опорную базу - торец 4, и скрытую направляющую базу – ось детали 16. На сверлильной операции 040 используем явную опорную базу - торец 4, и скрытую направляющую базу – ось детали 16. На протяжной операции 050 используем явную опорную базу - торец 4, и скрытую двойную направляющую базу – ось детали 16. На зубофрезерной операции 060 используем явную опорную базу – торец 2, и скрытую направляющую базу – ось детали 16. На зубошевинговальнойой операции 065 используем явную опорную базу – торец 2, и скрытую направляющую базу – ось детали 16. На торцекруглошлифовальной операции 070 (установ А и Б) используем явную опорную базу - торец 1, и скрытую двойную направляющую базу – ось детали 16. На шлифовальной операции 080 используем явную опорную базу - торец 4, и скрытую направляющую базу – ось детали 16.

4.3 Расчет припусков

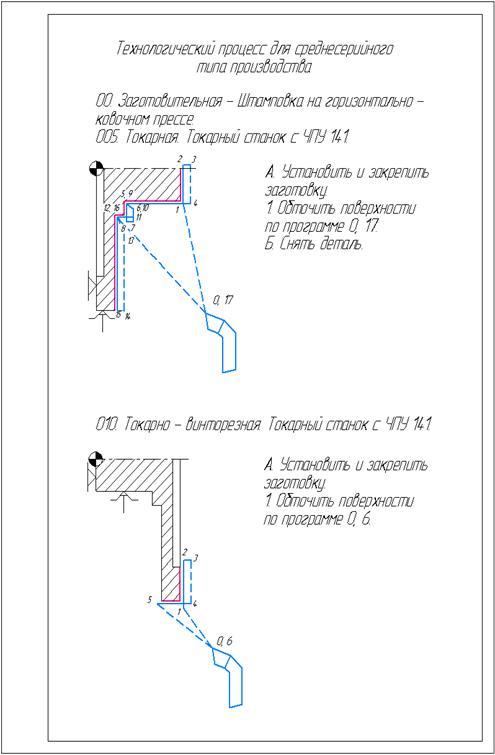

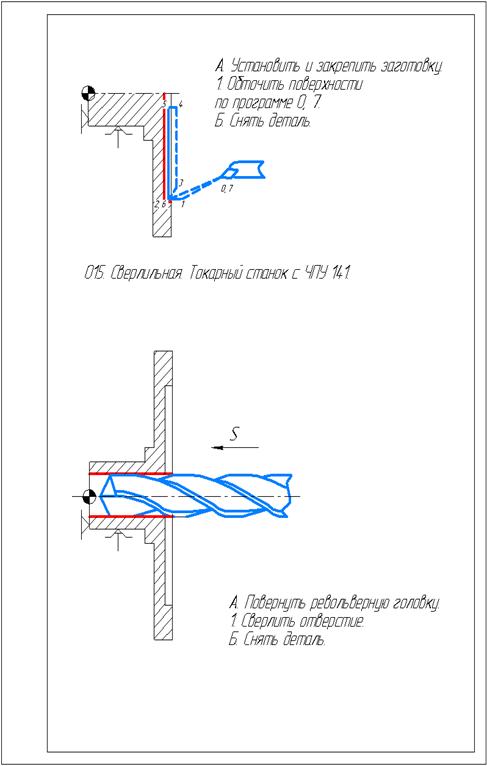

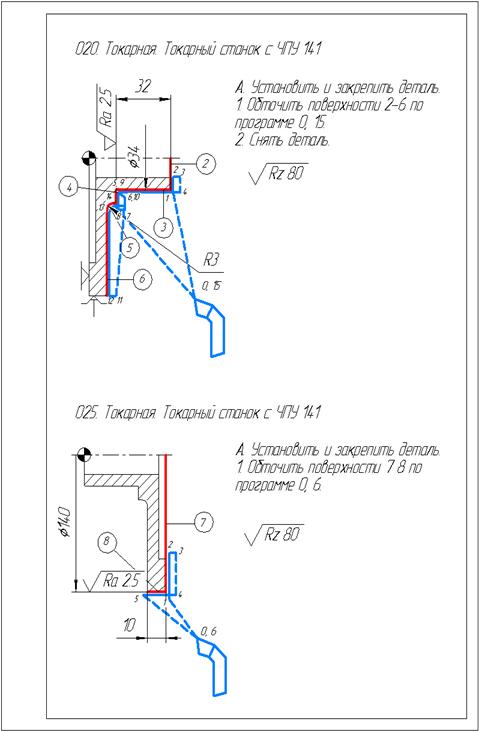

Материал детали: сталь 45.

Метод получения детали - штамповка.

Тип производства - среднесерийное.

Обработка отверстия ведется при установке заготовки в самоцентрирующем патроне.

Технологический маршрут обработки отверстия:

1. Растачивание черновое

2. Растачивание чистовое

3. Растачивание тонкое

4. Шлифование

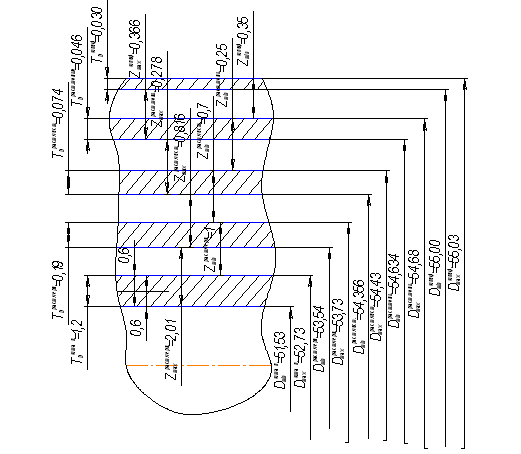

Расчет операционных размеров для обработки отверстия Ø55Н7

| Маршрут обработки поверхности | Допуск, мкм | Припуск, мм | Диаметр, мм | ||

| iТD | iZmin | iZmax | iDmin | iDmax | |

| Штамповка | 1200 ±600 | 51,53 | 52,73 | ||

| Растачивание черновое | 190 | 1,0 | 2,01 | 53,54 | 53,73 |

| Растачивание чистовое | 74 | 0,7 | 0,816 | 54,356 | 54,43 |

| Растачивание тонкое | 46 | 0,25 | 0,278 | 54,634 | 54,68 |

| Шлифование | 30 | 0,35 | 0,366 | 55,00 | 55,03 |

Похожие работы

Нижний Тагил 2008 Содержание Анализ точности и шероховатости Анализ технологических требований Технологический процесс единичного типа производства Технологический процесс среднесерийного типа производства Технологический процесс массового типа производства Чертеж детали Наладка на операциях Анализ точности и шероховатости Поверхность Шероховатость Ra, мкм Квалитет ...

... изгибу, изнашиванию и заеданию. Каждый из указанных критериев работоспособности зависит от воздействия на поверхностный слой зубьев комплекса технологических и металлургических факторов. В современном производстве зубчатых колес преимущественно применяется технологический процесс с цементацией рабочих поверхностей колес. В этом случае технологический процесс изготовления включает в себя ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

0 комментариев