Навигация

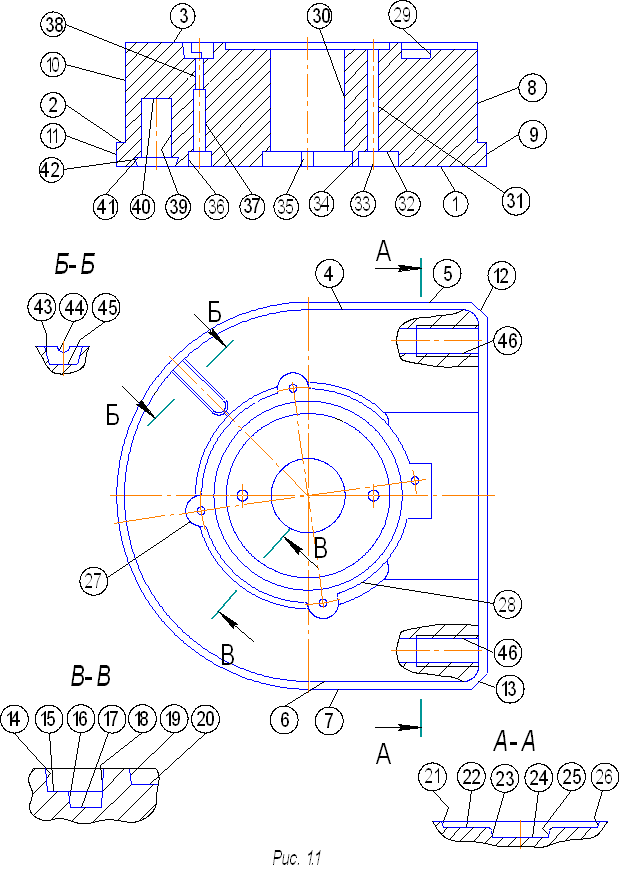

Анализ технических требований на конический редуктор

1.2 Анализ технических требований на конический редуктор

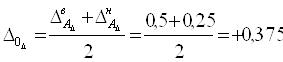

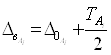

1. Обеспечить межосевое расстояние между осями конических зубчатых колес в пределах от +0,25мм до +0,5мм (АD=0![]() мм).

мм).

2. Обеспечить натяги в подшипниках качения с осевой игрой в пределах от -0.01мм до +0.07мм (БD =0 ![]() мм).

мм).

3. Обеспечить совпадение вершин делительных конусов шестерни и колеса в вертикальном направлении в пределах от +0.02мм до +0.08мм (ВD=![]() мм).

мм).

4. Обеспечить угол скрещивания осей делительных конусов в пределах

±1° (αD = 90 ±1°).

5. Боковой зазор в пределах от +0,02мм до +0,07мм (ГD=0![]() мм).

мм).

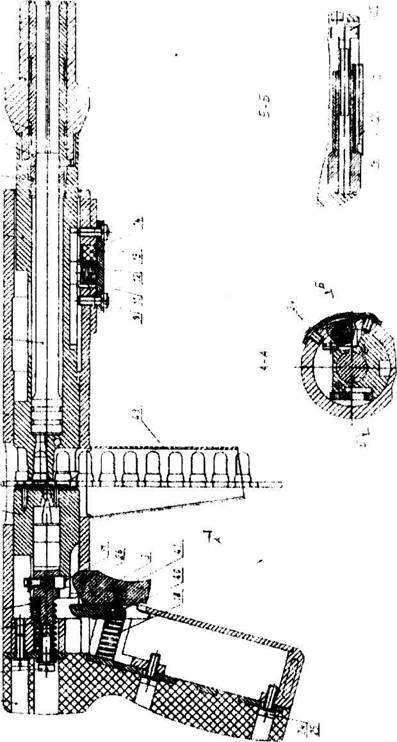

2.Технологический процесс изготовления конического зубчатого колеса

2.1 Выбор метода достижения точности

![]() - соосность оси делительного конуса конического вала-шестерни и оси его посадочной шейки диаметром 45К6.

- соосность оси делительного конуса конического вала-шестерни и оси его посадочной шейки диаметром 45К6.

![]() -соосность оси посадочной шейки конического вала-шестерни и оси внутреннего кольца подшипника.

-соосность оси посадочной шейки конического вала-шестерни и оси внутреннего кольца подшипника.

![]() - соосность оси внутреннего кольца подшипника и его оси внешнего кольца.

- соосность оси внутреннего кольца подшипника и его оси внешнего кольца.

![]() - соосность оси внешнего кольца подшипника и оси отверстия в стакане.

- соосность оси внешнего кольца подшипника и оси отверстия в стакане.

![]() - соосность оси отверстия в стакане и оси наружной цилиндрической поверхности (совмещён с осью горизонтального отверстия в корпусе).

- соосность оси отверстия в стакане и оси наружной цилиндрической поверхности (совмещён с осью горизонтального отверстия в корпусе).

![]() - межосевое расстояние в корпусе.

- межосевое расстояние в корпусе.

![]() - соосность оси вертикального отверстия в корпусе и оси наружной цилиндрической поверхности крышки.

- соосность оси вертикального отверстия в корпусе и оси наружной цилиндрической поверхности крышки.

![]() - соосность оси наружной цилиндрической поверхности крышки и оси отверстия в крышке.

- соосность оси наружной цилиндрической поверхности крышки и оси отверстия в крышке.

![]() - соосность осей внешнего и внутреннего колец подшипника.

- соосность осей внешнего и внутреннего колец подшипника.

![]() - соосность оси внутреннего кольца подшипника и оси посадочной шейки вала.

- соосность оси внутреннего кольца подшипника и оси посадочной шейки вала.

![]() - соосность осей посадочных поверхностей вала.

- соосность осей посадочных поверхностей вала.

![]() - соосность оси базового отверстия конического зубчатого колеса и оси делительного диаметра.

- соосность оси базового отверстия конического зубчатого колеса и оси делительного диаметра.

Выбор метода:

![]() = +0,5;

= +0,5; ![]() = +0,25;

= +0,25; ![]() ;

;

![]()

![]() .

.

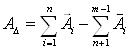

а) Составим уравнение размерной цепи:

![]()

б) Составим уравнение номиналов:

![]()

![]()

0=0+0+0+0+0+0-0-0-0-0-0-0

0=0

1) Метод полной взаимозаменяемости

Сущность метода: требуемая точность замыкающего звена достигается у всех 100% объектов путем включения в размерную цепь составляющих звеньев без выбора, без подбора, без изменения значения размера составляющих звеньев.

Преимущества метода:

· Простота реализации;

· Удобство при нормировании работ;

· Низкая квалификация;

· Автоматизация процесса.

Недостатки метода:

· Жесткие допуски на размеры составляющих звеньев (по сравнению с расчетами других методов).

Область применения: почти любой тип производства. Расчет малозвенных цепей (3-5) либо расчет многозвенных при широком допуске на замыкающее звено.

Рассчитаем уравнение равных допусков на все размеры составляющих звеньев:

![]() =

=![]() =

=![]()

![]()

Вывод:

Нецелесообразно использовать данный метод, т.к. средний допуск получился слишком маленьким, что ведет к большим затратам и дорогим деталям.

2) Метод неполной взаимозаменяемости

Сущность метода: требуемая точность заменяемого звена достигается не у всех объектов, а у заранее обусловленной части объектов путем включения в размерную цепь составляющих звеньев без выбора, без подбора, без изменения значений размера составляющих звеньев. Одно из принципиальных отличий реализации метода неполной взаимозаменяемости от метода полной взаимозаменяемости связано с необходимостью контроля всех объектов с целью выявления вероятного брака (100%-ный контроль).

Преимущества метода:

· Расширенные допуски на составляющие звенья цепи, что позволяет сделать более экономичным процесс изготовления определенных деталей.

Недостатки метода:

· Необходимость 100% контроля изделий с целью выявления брака;

· Разбор бракованных изделий и повторная сборка, что связано с большими трудозатратами.

Область применения:

· Серийное производство;

· Многозвенные размерные цепи (чем больше звеньев в цепи, тем целесообразней метод).

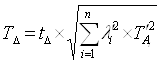

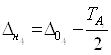

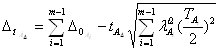

Рассчитаем уравнение равных допусков на все размеры составляющих звеньев: ![]() ;

; ![]() ;

; ![]() ,

,

где ![]() - коэффициент относительного рассеяния размеров составных звеньев.

- коэффициент относительного рассеяния размеров составных звеньев.

![]()

Вывод:

Так как средний допуск увеличен в несколько раз по сравнению с методом полной взаимозаменяемости, то целесообразно применять метод неполной взаимозаменяемости.

Основные расчетные уравнения

1) Составим уравнение номиналов

![]()

0=0+0+0+0+0+0-0-0-0-0-0-0

0=0

2) Составим уравнение допусков

Назначим экономически целесообразные значения полей допусков на составляющие звенья

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() ;

;

![]() ;

;

![]() .

.

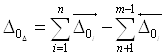

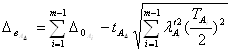

3) Составим уравнение координат полей допусков

Назначим экономически целесообразные координаты середин полей допусков составляющих звеньев:

![]()

![]()

+0,375= +0,375

4) Запишем звенья в виде таблицы:

| Составляющие звенья

| Допуски составляющих звеньев | Координаты середины допуска | Верхний предел допуска | Нижний предел допуска |

|

|

|

|

|

|

Проверка:

=

=

![]()

=

=

![]()

Похожие работы

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев