Навигация

Служебное назначение конического зубчатого колеса

2.2 Служебное назначение конического зубчатого колеса

Коническое зубчатое колесо предназначено для передачи вращательного движения между валами с пересекающимися осями.

Изготавливаемое колесо с 8-ой степенью точности и видом сопряжения В. Коническое зубчатое колесо 8-ой степени точности применяют в кинематических цепях более грубых механизмов. Для конических колес, применяемых в силовых цепях, степень точности зависит от окружной скорости и нагрузки. 8-ая степень точности назначается при окружной скорости колес=1,6…4 м/с и малых нагрузках, либо при окружной скорости колес не более 1,6 м/с и больших нагрузках. При 8-ой степени точности относительные размеры суммарного пятна контакта зубьев по длине и высоте составляют 50% от длины зуба и 55% от средней глубины захода. Предельные отклонения относительных размеров пятна контакта по длине и высоте зуба составляют ![]() %.

%.

Коническое зубчатое колесо изготовлено из углеродистой хромоникелевой стали Сталь 18ХГТ.

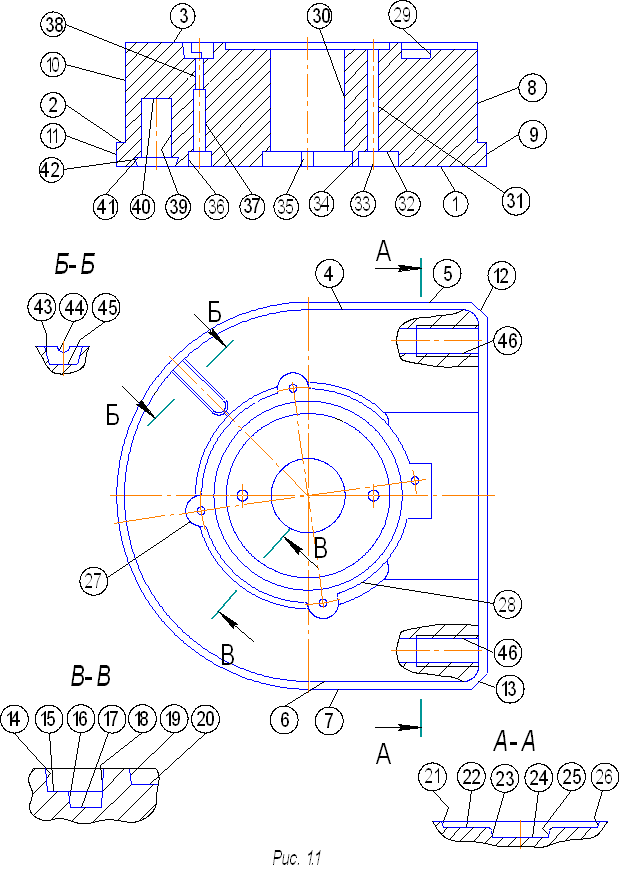

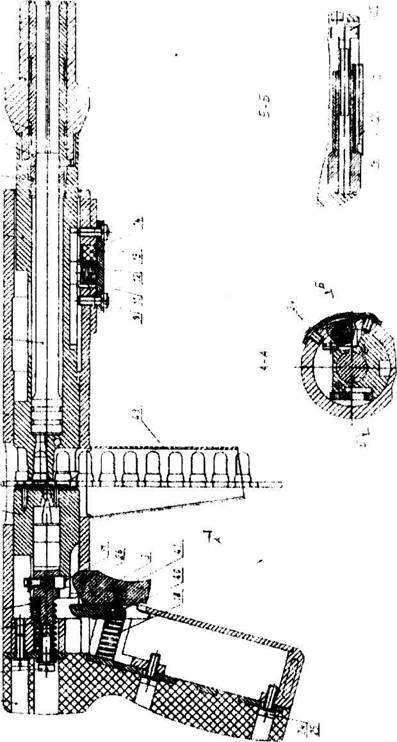

По конструкции данное коническое колесо является колесом со ступицей, диаметр которой 80 мм. Длина зубчатого колеса 61,5мм. Зубчатое колесо имеет сквозное центральное отверстие, диаметр которого 48мм. На внутренней поверхности центрального отверстия расположен шпоночный паз для шпоночного закрепления с валом. Средний делительный диаметр колеса равен 158,33мм.Тип зубьев конического колеса прямой, количество зубьев 36. Межосевой угол равен 900.

2.3 Анализ технических требований на деталь

· Обеспечить допуск радиального биения поверхности зубчатого венца относительно базы А 0,03мм;

· Обеспечить допуск торцевого биения левого бокового торца относительно базы А 0,05мм;

· Обеспечить допуск цилиндричности внутренней цилиндрической поверхности диаметром 48мм относительно базы А 0,05мм;

· Обеспечить допуск параллельности боковых поверхностей шпоночного паза в центральном отверстии относительно базы А 0,05мм на длине 100мм;

· Обеспечить допуск симметричности боковых поверхностей шпоночного паза в центральном отверстии относительно базы А 0,06мм.

Rz80 – шероховатость на поверхности фаски в отверстии, мкм;

Rz20 – шероховатость на правом боковом торце, мкм;

Rz80 – шероховатость на боковых поверхностях зуба, мкм;

Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм;

Rz40 – шероховатость на дне шпоночного паза, мкм.

2.4 Разработка технологического процесса изготовления конического зубчатого колеса

2.4.1 Выбор заготовки и способа ее получения

Для изготовления данной детали используется сталь 18 ХГТ

Характеристика стали 18ХГТ

| Марка | Сталь 18ХГТ |

| Заменитель: | Сталь 30ХГТ ,сталь 25ХГТ ,сталь 12ХН3А ,сталь 12Х2Н4А ,сталь 20ХН2М ,сталь 14ХГСН2МА,сталь 20ХГР |

| Классификация | Сталь конструкционная легированная. Хромоникелевая |

| Применение | улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. |

Химический состав стали материала 18ХГТ в %

| C | Si | Mn | Ni | S | P | Cr | Ti | Cu |

| 0.17 - 0.23 | 0.17 - 0.37 | 0.8 - 1.1 | до 0.3 | до 0.035 | до 0.035 | 1 - 1.3 | 0.03 - 0.09 | до 0.3 |

Технологические свойства стали 18ХГТ

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Механические свойства стали 18ХГТ при Т=20oС.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Сталь | 5 | 1520 | 1320 | 12 | 50 | 720 | Закалка 850oC, масло, Отпуск 200oC, воздух, | |

| Сталь | 20 | 980 | 730 | 15 | 55 | 1130 | Закалка 850oC, масло, Отпуск 200oC, воздух, |

Физические свойства стали 18ХГТ

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.11 | 37 | 7800 | |||

| 100 | 2.05 | 10 | 38 | 495 | ||

| 200 | 1.97 | 11.5 | 38 | 508 | ||

| 300 | 1.91 | 12.3 | 37 | 525 | ||

| 400 | 1.76 | 12.8 | 35 | 537 | ||

| 500 | 1.68 | 13.3 | 34 | 567 | ||

| 600 | 1.55 | 13.6 | 31 | 588 | ||

| 700 | 1.36 | 30 | 626 | |||

| 800 | 1.29 | 29 | 705 | |||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Обозначения:

| Механические свойства: | ||

| sв | - Предел кратковременной прочности, [МПа] | |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | - Относительное удлинение при разрыве, [ % ] | |

| y | - Относительное сужение, [ % ] | |

| KCU | - Ударная вязкость, [ кДж / м2] | |

| HB | - Твердость по Бринеллю | |

| Физические свойства: | ||

| T | - Температура, при которой получены данные свойства, [Град] | |

| E | - Модуль упругости первого рода , [МПа] | |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] | |

| l | - Коэффициент теплопроводности (теплоемкость стали) , [Вт/(м·град)] | |

| r | - Плотность стали , [кг/м3] | |

| C | - Удельная теплоемкость стали (диапазон 20o - T ), [Дж/(кг·град)] | |

| R | - Удельное электросопротивление, [Ом·м] | |

Исходя из того, что у нас N=50000шт/год, крупносерийный тип производства, вид детали коническое зубчатое колесо, изготавливаемое из хромоникелевой стали 18ХГТ, прокатом не целесообразно получать заготовку.

Мы не можем принять способ литья из-за материала. Способ получения заготовки методом ковки экономически нецелесообразен, т.к. идет высокая трата материала.

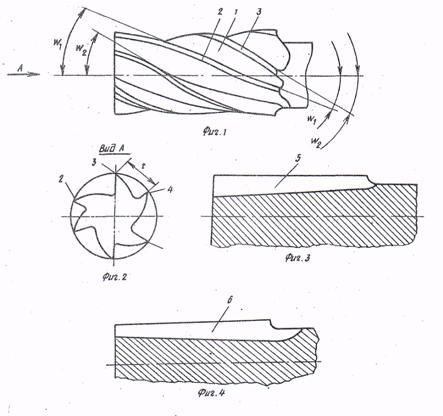

Более целесообразно, исходя из типа производства и программы выпуска, в качестве метода получения заготовки применять метод штамповки. Штамповка – это процесс обработки металла давлением, при котором изготовление формы детали осуществляется в специализированном приспособлении – штампе.

Этот традиционный метод позволяет совместить хорошее качество и низкую стоимость.

По виду заготовки различают:

· Объемную штамповку;

· Листовую штамповку;

По температуре процесса:

· Холодную;

· Горячую.

По сравнению с ковкой обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Для штамповки используются разнообразные машины:

· Молоты;

· Кривошипные прессы;

· Кузнечно-штамповочные автоматы.

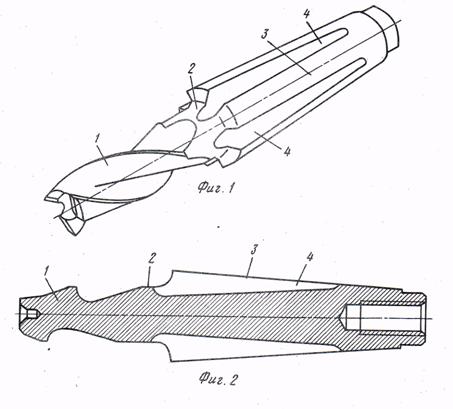

В данном случае используется молот штамповочный паровоздушный двойного действия арочного типа МВ2140.

Технические характеристики

| МВ2140 | |

| Номинальная масса падающих частей, кг | 1000 |

| Энергия удара, не менее, кДж | 25 |

| Число ударов бабы в минуту | 96 |

| Габаритные размеры молота, мм | 2600х1300х4470 |

| Масса молота с шаботом, кг | 2500 |

Молот паровоздушный штамповочный имеет конструкцию, состоящую из следующих частей: поршень, шток, баба и станина, направляющие и пр.

Металлические заготовки обрабатываются при помощи штампов.

При этом верхняя половина штампа прикреплена к бабе, а шабот является держателем нижней части штампа. Заготовка располагается в нижней половине штампа. Форма изделию придаётся посредством удара поршня по заготовке. Основные параметры, которыми характеризуется молот — это количество кинетической энергии и масса.

2.4.2 Выбор технологических баз

КЕТБ используется на большинстве последующих операций для обработки большинства поверхностей детали.

В качестве КЕТБ рекомендуется выбирать поверхности, которые связаны размерными связями с большинством поверхностей других деталей, более того эти поверхности связаны с другими поверхностями наиболее приоритетными связями и эти поверхности должны отвечать требованиям, предъявляемым к геометрическому оформлению баз.

КПТБ решают 2 задачи:

1) устанавливают размерные связи между обрабатываемыми и неподлежащими обработке поверхностями детали;

2) происходит распределение припусков между поверхностями, подлежащими обработке.

Похожие работы

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев