Навигация

2. Подача - S мм/об

S =0,144 мм/об. [5. табл. П 2.10.].

3.Рассчитываем скорость резания – V м/мин

По [5. табл. П 2.11] выписываем значения Сυ и показатели степеней хυ, уυ, m.

Сυ =420,

х =0,15,

у = 0,20,

m = 0,20.

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кпυ = 1[5. табл. П 2.5.].

Киυ = 1 [5. табл. П 2.6.].

пυ = 1; Кr = 1 [5. табл. П 2.2.].

Кυ = 1

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 1000 об/мин.

6.Пересчитываем скорость резания, Vф.

Vф – фактическая скорость резания:

![]() .

.

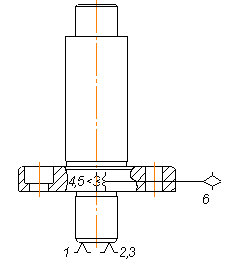

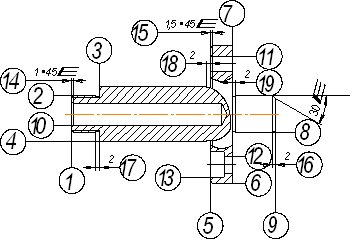

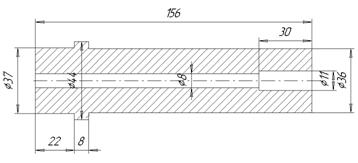

Расчет режимов резания на наружную цилиндрическую поверхность диаметром 50. Шероховатость Ra = 0,63 мкм.

Исходные данные: деталь «Втулка» из стали ХВГ. Заготовка- «прокат». Обработка производится на токарном станке. Режущий инструмент – резец с пластинами из твердого сплава Т15К6.

Операция «Токарная». Переход 1. Точить поверхность 1 предварительно.1. Глубина резания – t, мм

t = 1,39 мм (данные берутся из расчета припусков).

2. Подача-S мм/об

S = 0,6 мм/об [5. табл. П 2.7.].

3. Скорость резания – Vм/мин

По [5. табл. П 2.11.]. выписываем значения Сυ и показатели степеней хυ, уυ, m.

σв = 750 МПа

Сυ = 350

х = 0,15

у = 0,35

m = 0,20

Период стойкости инструмента – T = 120 мин

Находим поправочные коэффициенты

Кпυ = 1 [5. табл. П 2.5.],

Киυ - поправочный коэффициент на скорость резания, зависящий от режущего инструмента,

Киυ = 1 [5. табл. П 2.6.],

пυ= 1 [5. табл. П 2.2.],

Кr = 1 [5. табл. П 2.2.].

![]()

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин

об/мин

5. Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 800 об/мин.

6. Пересчитываем скорость резания, VФ.

Vф – фактическая скорость резания, м/мин:

![]()

1.Глубина резания – t, мм

t = 0,44 мм (данные берутся из расчета припусков).

2. Подача - S мм/об

S =0,144 мм/об. [5. табл. П 2.10.].

3.Рассчитываем скорость резания – V м/мин

По [5. табл. П 2.11.]. выписываем значения Сυ и показатели степеней хυ, уυ, m.

Сυ =420,

х =0,15,

у = 0,20,

m = 0,20.

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кпυ = 1 [5. табл. П 2.5)

Киυ = 1 [5. табл. П 2.6.].

пυ = 1; Кr = 1 [5. табл. П 2.2.].

Кυ = 1

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 1600 об/мин.

6.Пересчитываем скорость резания, Vф.

Vф – фактическая скорость резания:

![]()

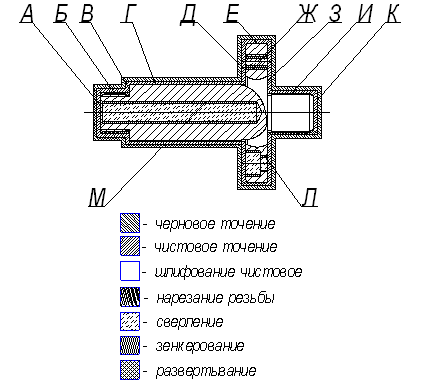

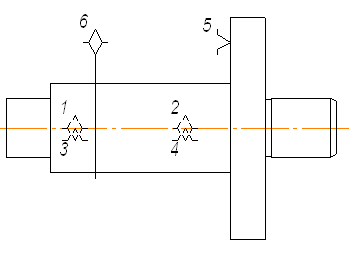

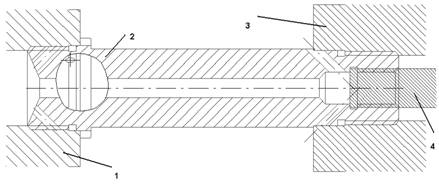

Расчет режимов резания на отверстие диаметром 40+0,025. Шероховатость Ra = 6,3 мкм. Исходные данные: деталь «втулка» из стали ХВГ. Заготовка – «прокат». Обработка производится на вертикально-сверлильном станке. Режущий инструмент – сверло спиральное, зенкер, развертка. Инструментальный материал – быстрорежущая сталь Р6М5

Операция «Сверлильная».

Переход 1. Сверлить отверстие 1.

1.Глубина резания ![]() , мм

, мм

![]() , мм (данные берутся из расчета припусков).

, мм (данные берутся из расчета припусков).

Похожие работы

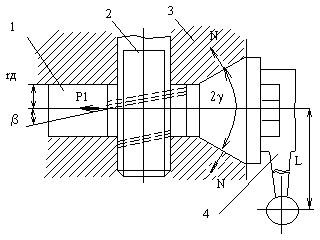

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

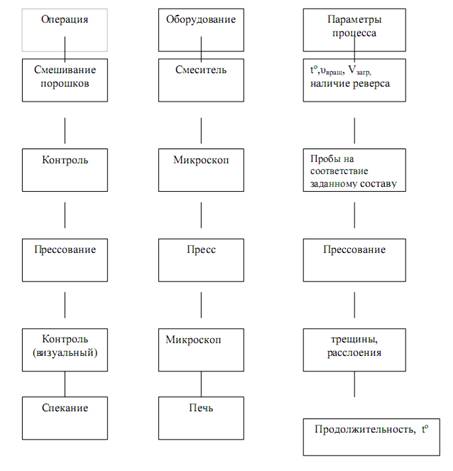

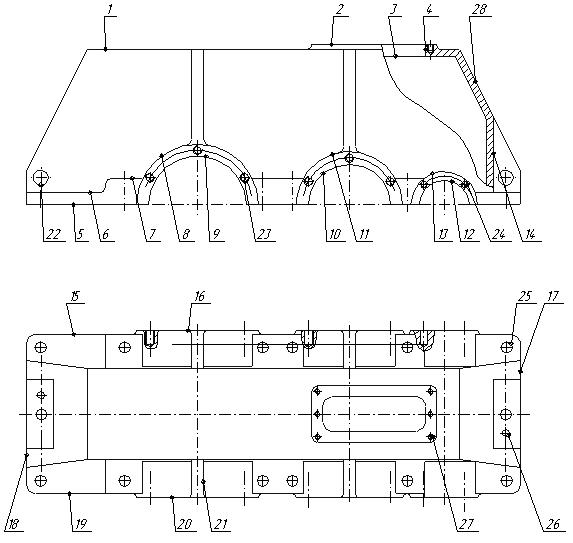

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

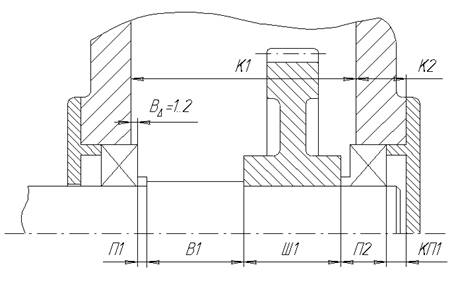

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

0 комментариев