Навигация

Технологія вибору електродів

ЗМІСТ

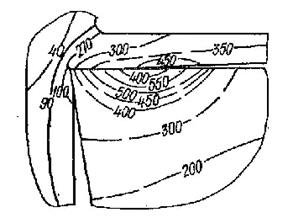

ВСТУП

1. МАРКУВАННЯ ТА ТИПОЛОГІЯ ЕЛЕКТРОДІВ

2. ВИДИ СТАЛІ

3. РЕЖИМИ ЗВАРЮВАННЯ РІЗНИХ МАРОК СТАЛІ

ВИСНОВКИ

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

ВСТУП

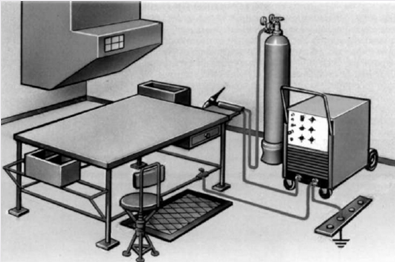

Зварка - технологічний процес здобуття нероз'ємних з'єднань матеріалів за допомогою встановлення міжатомних зв'язків між зварюваними частинами при їх місцевій або пластичній деформації, або спільною дією того і іншого. Зваркою сполучають однорідні і різнорідні метали і їх сплави, метали з деякими неметалічними матеріалами (керамікою, графітом, склом і ін.), а також пластмаси.

Зварка - економічно вигідний, високопродуктивний і в значній мірі механізований технологічний процес, широко вживаний практично у всіх галузях машинобудування.

Залежно від форми енергії, використовуваної для утворення зварного з'єднання, всі види зварки розділяють на три класи: термічний, термомеханічний і механічний.

Зварюваність - властивість металу або поєднання металів утворювати при встановленій технології зварки з'єднання, що відповідає вимогам, обумовленим конструкцією і експлуатацією виробу.

1. МАРКУВАННЯ ТА ТИПОЛОГІЯ ЕЛЕКТРОДІВ

Не дивлячись на активний розвиток передових технологій і їх впровадження у виробничі процеси, ручна зварка електродуги була і залишається одним з найбільш поширених способів здобуття надійних з'єднань між металевими деталями і окремими елементами металевих конструкцій. Основними елементами, які визначають якість зварювального шва, є електроди, вибору яких слід приділяти особливу увагу.

Традиційний штучний електрод - це тонкий металевий стержень, на поверхню якого нанесений шар спеціальної обмазки, яка забезпечує зону зварювального шва необхідним захистом від зовнішніх чинників, а також наповнює його елементами, значно поліпшуючими його характеристики. Процес зварки, в якому беруть участь електроди, носить металургійний характер, при його проходженні відбувається взаємодія між металами деталей, що сполучаються, і електроду, шлаками і газами. Від того, наскільки правильно підібрані електроди, повною мірою залежить стійкість цього процесу, а також якість результату, до якого вони приведуть.

Основними вимогами, що пред'являються в зв'язку з цим до електродів, є:

- Легкість і висока швидкість утворення електричної дуги;

- Забезпечення стійкого горіння зварювальної дуги;

- Рівномірність утворення шлакового шару на поверхні розплавленого металу;

- Можливість швидкого і легкого видалення шлакового шару з поверхні застиглого зварювального шва;

- Забезпечення здобуття зварювального шва високої якості: відсутність раковин, пір, тріщин, непроварів і інших зовнішніх і внутрішніх дефектів.

Звичайно, на якість отримуваного зварювального шва впливає безліч чинників, але електроди все ж грають вирішальне значення.

При виборі електродів в першу чергу керуються складом металу, з якого вони виготовлені, а також їх діаметром, вибираним залежно від товщини деталей, що сполучаються.

Основними характеристиками електродів, окрім вищеназваних, є наступні параметри:

- Величина тимчасового опору розриву;

- Відносне подовження, яким володіє матеріал електроду;

- Величина ударної в'язкості;

- Кут вигину.

Основний з цих параметрів, якому відповідають електроди, можна визначити по їх марці. Перші дві цифри в позначенні електроду, наступні за буквою «Е», позначають мінімальний тимчасовий опір на розрив (у кгс/кв.мм.), якому відповідатиме метал отриманого шва.

Вибір електродів для виконання зварювальних робіт і основні типи покриттів, які для них використовуються.

Одним з основних показників, якому відповідають зварювальні електроди, є тип покриття або обмазки, яка на них нанесена. Існує декілька основних типів покриттів, які використовуються для виробництва електродів:

- Окислені покриття, що позначаються буквою «А»;

- Рутилові покриття - «Р»;

- Основні покриття - «Б»;

- Целюлозні покриття - «Ц»;

- Змішані - «П».

Зварювальні електроди, окрім типу покриття, класифікують, також по наступних параметрах:

- Тип матеріалу, з якого виготовлені електроди;

- Тип сталі, для зварки якої вони призначені;

- Товщина шаруючого покриття, нанесеного на електроди;

- Характер шлаку, який утворюється в процесі зварки і розплавленні покриття;

- Характеристики металу шва, що формується при зварці;

- Яким може бути просторове положення швів, для здобуття яких використовуються електроди;

- Тип електричного струму: його рід і полярність, який може використовуватися для зварки.

Вибираючи електроди для зварки різних марок сталі, поважно забезпечити сполучуваність складу їх металевого сердечника з матеріалом зварюваних деталей або елементів різних конструкцій. Для того, щоб полегшити такий вибір, електроди випускають і класифікують по наступними основним типам:

- Для зварки вуглецевих і низковуглецевих конструкційних сталей - «У»;

- Для зварки легованих конструкційних сталей - «Л»;

- Для зварки легованих теплостійких сталей - «Т»;

- Для зварки високолегованих сталей, що володіють особливими властивостями, - «В».

Якщо уміти знатися на інформації, яка наноситься на упаковку, в яку поміщені електроди, то можна скласти досить повне уявлення про їх характеристики. Як правило, позначення на етикетці електродів містить наступні характеристики:

- Товарний знак або найменування підприємства - виготівника;

- Прийняте за стандартом умовне позначення;

- Дата виготовлення і номер партії;

- Основні сфери застосування;

- Режими струму, при яких повинна виконуватися зварка в різних просторових положеннях;

- Особливі умови виконання зварки, якщо вони є;

- Властивості, якими володітиме отриманий зварювальний шов;

- Вміст вологи в покритті - допустиме значення;

- Режим прожарення, якому слід піддавати електроди перед їх використанням;

- Маса електродів, що містяться в упаковці.

Області використання електродів з різними складами покриттів.

Довжина електроду в залежності від діаметру

| Діаметр електроду, мм | Довжина електроду, мм | |

| Вуглецевого або легованого | високолегованого | |

| 1,6 | 200 250 | 150 200 |

| 2,0 | 250 | 200 250 |

| 2,5 | 250 300 | 250 |

| 3,0 | 300 350 | 300 350 |

| 4,0 | 350 450 | 350 |

| 5,0 6,0 8,0 10,0 12,0 | 450 | 350 450 |

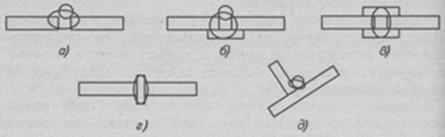

Залежно від того, в якому просторовому положенні виконується зварка, електроди підрозділяються:

для зварки у всіх положеннях з умовним позначенням - 1;

для зварки у всіх положеннях, окрім вертикального зверху вниз, - 2;

для положень нижнього, горизонтального на вертикальній площині і вертикального від низу до верху -3;

для нижнього і нижнього «в човник» - 4.

Електроди підрозділяються по роду і полярності струму, а також по номінальній напрузі холостого ходу джерела живлення зварювальної дуги змінного струму.

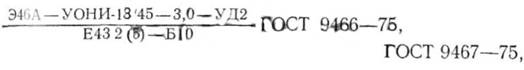

Підрозділ електродів по типах виконаний в ГОСТ 9467-75, 10051-75 і 10052-75. По ГОСТ 9467-75 передбачено 9 типів електродів для зварки вуглецевих і низьколегованих сталей (Е38, Е42, Е42А, Е46, Е46А, 350, Е50А, Е55 і Е60), 5 типів електродів для зварки легованих сталей підвищеної і високої міцності (Е70, Е85, Е100, Е125 і Е150) і 9 типів електродів для зварки легованих теплостійких сталей (Е-09М, Е-09МХ, Е-09Х1М, Е-05Х2М, Е-09Х2М1, Е-09Х1МФ, Е-10Х1М1НФБ, Е-10Х3М1БФ, Е-10Х5МФ). Позначають електроди для зварки вуглецевих і легованих сталей по ГОСТ 9466-75. Наприклад, електроди типу Е46А по ГОСТ 9467-75 марки УОНІ-13/45 діаметром 3,0 мм для зварки вуглецевих і низьколегованих сталей позначаються так:

де Э - електрод для дугової зварки; 46 - мінімальний тимчасовий опір розриву, що гарантується, обумовлене ГОСТ 9467-75; А - покращуваний тип електродів; буква В означає, що електроди призначені для зварки вуглецевих і низьколегованих конструкційних сталей з тимчасовим опором розриву до 60 кгс/мм2 (600 МПа); Д - товщина покриття; 2 - друга група. У знаменнику цифри 43 2 (5) вказують характеристики наплавленого металу і металу шва; буква Б позначає основний тип покриття; 1 - просторове положення, в якому може виконуватися зварка, про постійний струм зворотної полярності. Для електродів, вживаних для зварки вуглецевих і низьколегованих сталей з тимчасовим опором розриву до 60 кгс/мм2 (600 МПа), після букви Е тире не ставиться.

Для зварки високолегованих сталей з особливими властивостями електроди згідно ГОСТ 10052-75 класифікуються по хімічному складу наплавленого металу і його механічним властивостям. ГОСТ 10052-75 передбачає 49 типів електродів. Позначення типів електродів складаються з індексу Э і наступних за ним цифр і букв. Дві цифри, що стоять після індексу, вказують середній вміст вуглецю в наплавленому металі в сотих долях відсотка. Хімічні елементи, що містяться в наплавленому металі, позначені наступними буквами: А- азот, Б - ніобій, В - вольфрам, Г - марганець, Д - мідь, М - молібден, Н - нікель, З - кремній, Т - титан, Ф - ванадій, X - хром. Цифри, наступні за буквеними позначеннями хімічних елементів, вказують середній вміст елементу у відсотках. Після буквеного позначення елементів, середній вміст яких в наплавленому металі складає менше 1,5% цифри не проставляються.

Покриття, яке нанесене на електроди, багато в чому визначає властивості зварювального шва, а також забезпечує найбільш оптимальні умови для здобуття якісного з'єднання. Вибору покриття в зв'язку з цим слід приділяти особливу увагу і здійснювати його залежно від характеристик зварювального шва, які потрібно отримати, а також від особливостей виконання зварювальних робіт.

Руднокислі покриття є досить універсальними, з їх допомогою можна отримувати зварювальні шви різного просторового положення, використовуючи для цього як постійний, так і змінний струм. Як правило, електроди з руднокислим покриттям використовують при роботі з низковуглецевими і низьколегованими сталями.

Рутилові покриття використовують в тих випадках, коли потрібне здобуття відповідальніших з'єднань деталей або елементів конструкцій, виготовлених з низковуглецевих і низьколегованих сталей.

Для зварки конструкцій з вуглецевих і легованих сталей, до яких пред'являються особливі вимоги за якістю, використовують покриття, виготовлені на фтористо-кальцієвій основі.

Найбільш універсальними по роду зварювального струму, а також некапризними по відношенню до якості поверхні зварюваних елементів і просторового розташування зварювальних швів є електроди з органічними покриттями. Такі покриття можна використовувати для зварки в найсприятливіших умовах: при проведенні монтажних робіт в польових умовах, на будівництвах, а також в багатьох інших випадках, коли немає можливості забезпечити процес здобуття зварного з'єднання найбільш сприятливими умовами.

Кваліфіковано вибираючи того або іншого типу покриття електродів можна забезпечити не лише високу якість отримуваного зварювального шва, але і швидкість його формування, що безпосередньо впливає на такий важливий параметр, якою є продуктивність зварювальних робіт.

Марки електродів для зварювання корозійностійких марок та сплавів

| Марка електродів | Тип електродів | Діаметр, мм | Марки сталей та область використання |

| ОЗЛ-7 | Э-08Х20Н9Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | 08Н18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 08Х22Н6Т, для харчової промисловості, коли до метала шва пред'являються жорсткі вимоги до стійкості проти МКК |

| ОЗЛ-8 | Э-07Х20Н9 | 2,0; 2,5; 3,0; 4,0; 5,0 | 08Х18Н10, 12Х18Н9, 08Х22Н6Т, 08Х18Н10Т, 12Х18Н10Т, які працюють в агресивних середовищах, коли до метала шва не пред'являються жорсткі вимоги до стійкості проти МКК |

| ОЗЛ-20 | Э-02Х20Н14Г2М2 | 3,0; 4,0 | 03Х16Н15М3, 03Х17Н14М2, 08Х17Н15М3Т, які працюють у високоагресивних середовищах |

| ОЗЛ-36 | Э-04Х20Н9 | 3,0; 4,0; 5,0 | 08Х18Н10, 06Х18Н11, 08Х18Н12Т, 08Х18Н10Т, коли до метала шва пред'являються вимоги до стійкості проти МКК |

| ОЗЛ-40 | 08Х22Н7Г2Б | 3,0; 4,0 | 08Х22Н6Т, 12Х21Н5Т |

| ОЗЛ-41 | 08Х22Н7Г2М2Б | 3,0; 4,0 | 08Х21Н6М2Т, 03Х24Н6АМ3 |

| ЦЛ-11 | Э-08Х20Н9Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т и 08Х18Н12Б, для харчової промисловості, коли до метала шва пред'являються жорсткі вимоги до стійкості проти МКК |

| ЦЛ-9 | Э-10Х25Н13Г2Б | 3,0; 4,0; 5,0 | Зварювання двошарових сталей з боку легованого шару сталей 12Х18Н10Т, 12Х18Н9Т, 08Х13, коли до метала шва пред'являються вимоги до стійкості проти МКК |

| НЖ-13 | Э-09Х19Н10Г2М2Б | 3,0; 4,0; 5,0 | 1017Н13М2Т, 1017Н13М3Т, 08Х21Н6М2Т, які працюють в агресивних середовищах при температурі до 700°С. |

Похожие работы

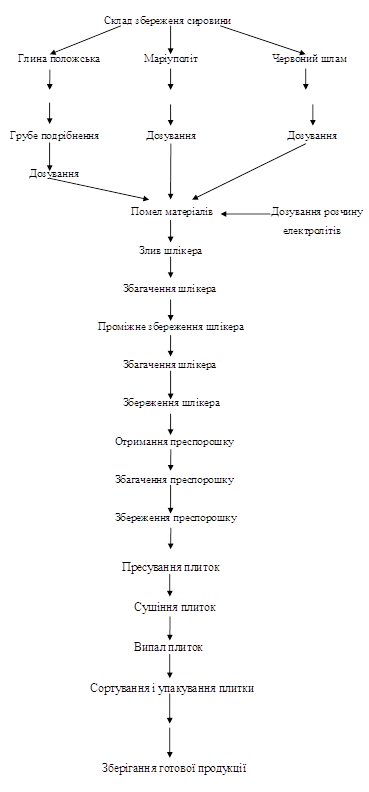

... ; 11 - канал конвеєра; 12 - відкрита частина конвеєра; 13,14,15 - вентилятори; 16 - теплообмінник Рисунок 2.6 - Потоково-конвеєрна лінія Буде встановлено 2 потоково-конвеєрних ліній для виробництва плиток для підлоги продуктивністю 400 тис м²/рік. 2.5.11 Розрахунок складу готової продукції При розрахунку складу готової продукції необхідно знати запас виробів, вид упаковки, площу, що ...

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

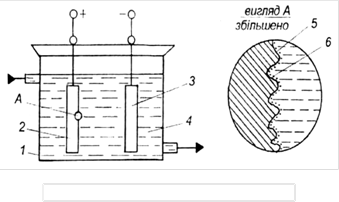

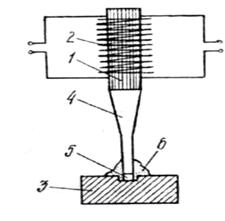

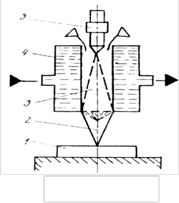

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

... , нарощування покриття і автоматично відключають систему, коли деталь готова. 2. Автоматизація виробництва як вищий етап технологічного розвитку підприємства Автоматизація виробництва - основа розвитку сучасної промисловості, генеральний напрямок технологічного розвитку. Розвиток автоматизації - довготривалий еволюційний процес - історично здійснюється на основі механізації. Автоматизація ...

0 комментариев