Навигация

2. ВИДИ СТАЛІ

Сталь по хімічному складу ділиться на дві групи: вуглецеву і леговану, за якістю - на сталь звичайної якості, якісну, підвищеної якості, високоякісну і особливо високоякісну.

Вуглецевою сталлю називається сплав заліза з вуглецем (вміст вуглецю до 2%) з домішками кремнію, сірки і фосфору, причому головною складовою, що визначає властивості, є вуглець.

Процентний вміст елементів в сталі приблизно наступний: Fe - до 99,0; З - 0,05-2,0; Si - 0,15-0,35; Mn - 0,3-0,8; S - до 0,06; P - до 0,07.

До недоліків вуглецевої сталі відносяться:

відсутність поєднання міцності і твердості з пластичністю;

втрата твердості і ріжучої здатності при нагріванні до 200°C і втрати міцності при високій температурі;

низька корозійна стійкість в середовищі електроліту, в агресивних середовищах, в атмосфері і при високих температурах;

низькі електротехнічні властивості;

високий коефіцієнт теплового розширення;

збільшення ваги виробів, дорожчання їх вартості, ускладнення проектування унаслідок невисокої міцності цієї сталі.

Легованою називається сталь, в якій разом із звичайними домішками є леговані елементи, різко поліпшуючі її властивості: хром, вольфрам, нікель, ванадій, молібден і ін., а також кремній і марганець у великій кількості. Домішки вводяться в процесі плавки.

По хімічному складу (ГОСТ 5200) легована сталь ділиться на три групи:

низьколегована сталь - не більше 2,5% домішок;

середньолегована - 2,5-10%;

високолегована - понад 10%.

Легована сталь володіє коштовними властивостями, яких немає у вуглецевої сталі, і не має її недоліків. Вживання легованої сталі підвищує довговічність виробів, економить метал, збільшує продуктивність, спрощує проектування і тому в прогресивній техніці набуває вирішального значення.

3. РЕЖИМИ ЗВАРЮВАННЯ РІЗНИХ МАРОК СТАЛІ

Сталь вуглецева. Зварку конструкцій з низьковуглецевої киплячої і напівспокійної сталі слід виконувати електродами Е42 або Е46 марок МР-3, ОЗС-4, АНО-4 і ін. Для зварки конструкцій із спокійної сталі рекомендують електроди Е42А і Е46А марок СМ-11, УОНІЇ-13/45 або ним аналогічні. Конструкції, що працюють в умовах динамічних або вібраційних навантажень (транспортні естакади, галереї, підкранові балки, пролітні будови і ін., фасонки кроквяних ферм), і конструкції, експлуатовані при температурі мінус 40 °С і нижче, також повинні зварюватися електродами Е42А або Е46А. Ці ж електроди повинні застосовуватися при зварці судин і високого для трубопроводів тиску, листових об'ємних конструкцій з елементами завтовшки 20 мм і більш. При зварці товстої сталі (стиковими і кутовими багатошаровими швами) рекомендується попереднє підігрівання до 120-150 °С перед накладенням кореневих і перших шарів кутових швів для попередження утворення кристалізаційних тріщин, оскільки підігрівання уповільнює охолоджування металу і перешкоджає утворенню гартівних структур.

Сталь легована. Ці сталі не гартуються і не схильні до перегріву, який спричиняє за собою зростання зерна і зниження пластичних властивостей. Проте із збільшенням вмісту вуглецю в цих сталях їх властивості міняються. Так, стали 15ХСНД і 14Г2 з вмістом вуглецю 0,18 % мають схильність до утворення гартівних структур і перегріву в зоні термічного впливу. Тому для зварки цих сталей слід підбирати оптимальний режим, не допускаючи утворення гартівних структур і перегріву. Зварку ведуть електродами діаметром 4-5 мм в декілька шарів, а при товщині стали більше 15 мм застосовують спосіб зварки «каскадом» або «блоками», при цьому не дуже розігрівають метал, аби не перегріти зону впливу. Для сталі 15ХСНД і 10ХСНД застосовують електроди Е50А або Е55, які перед зваркою прожарюють. Для зварки сталей 09Г2С, 10Г2С1, 14Г2 з вмістом З = 18 % застосовують електроди Е42Аї Е50А. Зварка сталі з межею текучості більше 390 МПа (16Г2АФ) вимагає особливої уваги. Ця сталь унаслідок підвищеного вмісту вуглецю схильна до утворення кристалізаційних тріщин, проте менш схильна до перегріву біляшовної зони. Зварку її слід виконувати електродами Е60, Е55 або Е50А. Електроди Е60 марки ВСФ-65У придатні для зварки у всіх положеннях на постійному струмі зворотної полярності. Для зварки цих сталей можна застосовувати електроди УОНІЇ-13/55, СЬк2-50 і ПСЬК-50. Сталь, що готується до зварки, треба особливо ретельно очищати; зварювані кромки і прилеглі до них поверхні металу шириною не менше 20 мм мають бути очищені від іржі, окалини, жирів, фарби, грязі, волога і тому подібне. Крім того, місця приварювання складальних пристосувань слід зрізати і ретельно зачищати абразивним інструментом у рівень з основним металом. При товщині сталі більше 25 мм застосовують попереднє місцеве підігрівання перед зваркою каскаду, блоку або секції, а ткаже підігрівши місця приварювання пристосувань до температури 120-160°С незалежно від температури довколишнього повітря. При температурі повітря мінус 15 °С і нижче застосовують попереднє місцеве підігрівання незалежно від товщини сталі.

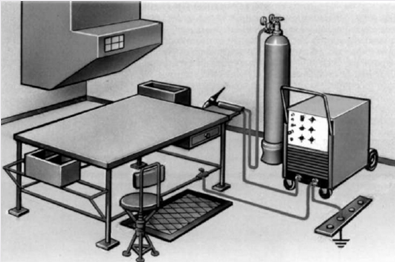

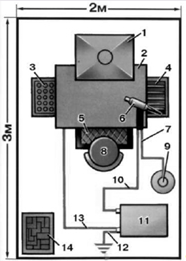

Низьколеговані теплостійкі сталі володіють тривалою механічною міцністю при високій температурі. Їх застосовують в машинобудуванні при виготовленні парових енергетичних установок. При зварці цих сталей можуть утворюватися тріщини в зоні термічного впливу, особливо при товщині сталі більш за 6-7 мм або підвищеному вмісті вуглецю і хрому. Сталі 15ХМА і 12Х1МФ товщиною до 6 мм можна зварювати без підігрівання; сталі 20ХМА, 20ХМФЛ, 12Х2МФ, 12Х2М1Л і ін. з підвищеним вмістом З або Сг потребують попереднього і супутнього підігрівання до температури 150- 200 °С при будь-якій товщині зварюваних елементів. Необхідно також регулювати режим зварки, добиваючись сповільненої швидкості охолоджування від 1 до 25°С/с залежно від марки сталі. Такий усереднений тепловий режим при зварці цих сталей необхідний по двох причинах: аби уникнути появи гартівних структур; аби уникнути перегріву зони термічного впливу, що наводить до зростання зерна і погіршення механічних властивостей, що досягається помірним тепловкладенням. Для зварки теплостійких низьколегованих сталей передбачено 9 типів електродів. Наприклад, для зварки сталі 15ХМА - електроди марки Е09МХ, для зварки сталі 12Х1МФ - електроди марки Е09Х1МФ. Конструкції завтовшки більш 6 мм, а також конструктивні концентратори напруги, що мають, після зварки піддають високій відпустці. В даний час встановлено, що істотною причиною появи тріщин в зварному з'єднанні є розчинений в сталі водень, який потрапляє в шов з покриття електродів, іржі, волога і тому подібне і проникає (шляхом дифузії) в зону впливу. Для боротьби з воднем застосовують наступні засоби: збільшують температуру прожарення електродів; проводять низькотемпературну термообробку, яка полягає в стриманні зварної конструкції при температурі 150-200°С протягом 8-10 ч для видалення водню. Четвертим важливим технічним заходом, що забезпечує якість конструкції, є висока відпустка при температурі 650-750 °С, вживаний майже для всіх марок сталей. Зварка теплостійких низьколегованих сталей неплавким електродом в середовищі аргону дає надійніші результати, оскільки забезпечує кращий захист металу від Н2.

Низьколеговані високоміцні сталі марок 14Х2ГМ, 14Х2ГМРБ та інші зварюють за технологією, близькою за технологією зварки стали 16Г2АФ, з деяким посилюванням вимог до підготовки, збірки і техніки зварки. Що підлягають зварці кромки деталей і прилеглий до них метал на відстані не менше 20 мм від кордону шва мають бути ретельно очищені від грязі, окалини, іржі, масла, вологи і інших забруднень. Зроблені в деталях вирізи газовим різанням, надрізи, подряпини, складки на кромках і поглиблення від ударної маркіровки мають бути зачищені шліфувальним кругом на глибину 0,2-0,3 мм. Підготовка кромок, збірка з'єднань під зварку повинні точно відповідати розмірам, передбаченим ГОСТ 5264-80 і ГОСТ 14771-76.

Для зварки використовують електроди Е70 марки АНП-2 з основним покриттям. Зварку ведуть постійним струмом зворотної полярності. При температурі довколишнього повітря нижче 0°С і товщині стали до 30 мм застосовують попереднє підігрівання кромок до 100- 120°, а при товщині більше 30 мм-до температури 130-150°C. При позитивній температурі і товщині стали 20 мм і більш застосовують попереднє підігрівання до 60-100 °С, а при товщині 40 мм і больше- 100-150°С. Стики слід зварювати без перерв, не допускаючи перегріву зварного з'єднання між окремими проходами вище 200-230°С. Для контролю температури застосовують термопари, термоелектричні пірометри або олівці термоіндикаторів. Рекомендується безпосередньо після зварки продовжувати підігрівання до вказаних вище температур, а потім закривати шов азбестовою тканиною для уповільнення охолодження.

Зварка легованих сталей середньої (<7в=900- 1300 МПа) і високої (<тв = 1500-2000 МПа) міцності затруднена унаслідок схильності цих сталей до утворення гартівних структур. Для забезпечення необхідної якості зварних з'єднань дотримуються наступної технології:

у деталях з високоміцної легованої сталі мають бути конструктивно передбачені плавні переходи при примиканні елементів і зміні перетинів, плавні закруглення кутових з'єднань і інші конструктивні форми, що усувають концентрацію напруги;

збірку елементів, як правило, рекомендується виробляти в складальних пристосуваннях, що забезпечують вільну усадку швів і збереження при цьому розмірів конструкцій;

зварні шви виконують двома способами:

з попереднім і супутнім підігріванням, якщо до зварного з'єднання пред'являються вимоги міцності, рівній або близькій міцності основного металу. Листові конструкції завтовшки 3 мм і менш зварюють без підігрівання, при більшій товщині призначають підігрівання. Для сталей марок ЗОХГСА, 25ХГСА і ін. температура підігрівання 200-300 °С. Зварку ведуть покритими електродами, що містять в металі стержнів знижений відсоток вуглецю і що забезпечують високі механічні властивості шва за рахунок його легування. Електроди застосовують з покриттям основного типа;

без попереднього і супутнього підігрівання, якщо до зварного з'єднання не пред'являються вимоги міцності, близької до міцності основного металу. В цьому випадку зварку швів виконують електродами, що забезпечують здобуття аустенітного металу шва з <7в = 500-600 МПа. Застосовують електроди марки НІАТ-5 (типа Е-11Х15Н25М6АГ2) і ін. В цьому випадку подальшу термообробку не виробляють.

ВИСНОВКИ

Режимом зварки називають основні показники, що визначають процес зварки, які встановлюються на основі вихідних даних і повинні виконуватися для здобуття зварного з'єднання необхідної якості, розмірів і форми, встановлених проектом. До цих показників при ручній дуговій зварці відносяться: марка електроду, його діаметр, сила і рід зварювального струму, полярність при постійному струмі, число шарів в шві.

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Верховенко Л.В., Тукин А.К. Справочник сварщика. – Минск: Вышэйшая школа, 1991 г.

2. Сам себе сварщик. – Ростов-на-Дону: „Издательский Дом «Проф-Пресс», 2004 г.

3. Демидов Н.В. Сварочные работы. – Ростов-на-Дону: «Феникс», 2000 г.

4. Лупачёв В.Г. Сварочные работы. – Минск: Вышэйшая школа, 1997 г.

5. М.В. Ханапетов. Сварка и резка металлов. – Москва: «Стройиздат», 1987 г.

6. В.Г. Геворкян. Основы сварочного дела. – Москва: «Высшая школа» 1985 г.

7. Зварювальне устаткування. Каталог-довідник, ч. 1—3. - К., 1992

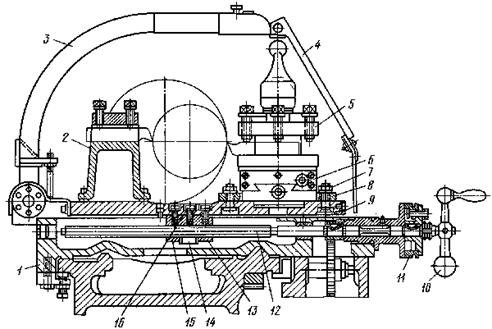

8. Бельфор М.Г., Патон В.Е., Устаткування для дугового і жужільного зварювання і наплавлення, М., 1984;

9. Гитлевич А.Д., Етингоф Л.А., Механізація й автоматизація зварювального виробництва, М., 1982;

10. Севбо П.І. Комплексна механізація й автоматизація зварювального виробництва. - К., 1984;

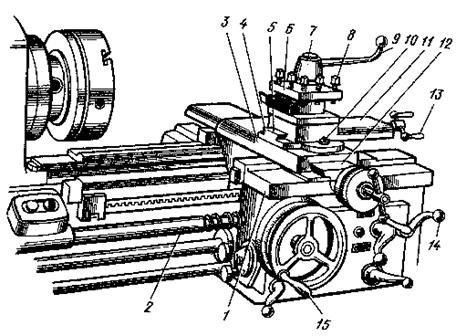

11. Чвертко А.І., Тимченко В.А., Установки і верстати для електродугового зварювання і наплавлення. - К., 1999.

Похожие работы

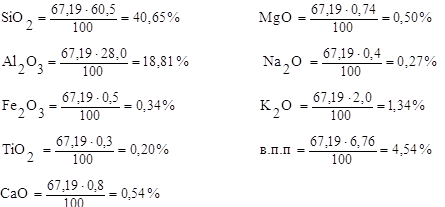

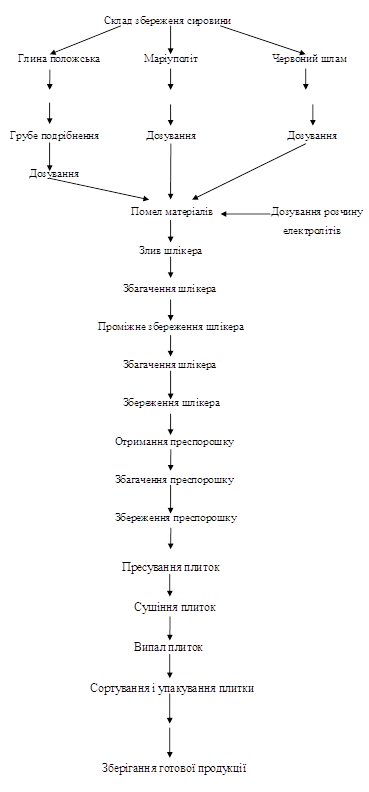

... ; 11 - канал конвеєра; 12 - відкрита частина конвеєра; 13,14,15 - вентилятори; 16 - теплообмінник Рисунок 2.6 - Потоково-конвеєрна лінія Буде встановлено 2 потоково-конвеєрних ліній для виробництва плиток для підлоги продуктивністю 400 тис м²/рік. 2.5.11 Розрахунок складу готової продукції При розрахунку складу готової продукції необхідно знати запас виробів, вид упаковки, площу, що ...

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

... , нарощування покриття і автоматично відключають систему, коли деталь готова. 2. Автоматизація виробництва як вищий етап технологічного розвитку підприємства Автоматизація виробництва - основа розвитку сучасної промисловості, генеральний напрямок технологічного розвитку. Розвиток автоматизації - довготривалий еволюційний процес - історично здійснюється на основі механізації. Автоматизація ...

0 комментариев