Навигация

3. Штучний час;

4. Підготовчо-заключний час,;

Тп.з= Тп.з1+Тп.з2+Тп.з3=(4+2)+(2,5+0,15)+(1+1,5+0,4+5)=16,55хв

Отже норма часу Нч;

Нч= 1,1+ 16,55/1000=1,12 хв

Свердлити 2 отвори Ø10,5 мм.

Свердлимо свердлом Ø10,5

Режими різання:

1. Подача: група подачі ІІ, Lрез /d = 8/10,5 = 0,76

отже маємо подачу S0=0,18 мм

2. Швидкість різання: ![]()

К1 – коефіцієнт, який залежить від розмірів обробки;

К2 – коефіцієнт, який залежить від поверхні, що обробляється;

К3 – коефіцієнт, який залежить від стійкості і матеріалу інструменту;

К1 = 1,2; К2 = 1,15; К3 = 1;

Vт=17 м/хв.

Отже ![]()

3. Частота обертання:

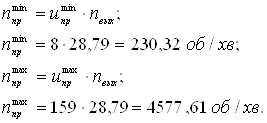

![]() об/хв.

об/хв.

4. Потужність різання:

![]()

Кn – коефіцієнт, що залежить від матеріалу, що обробляється;

Кn = 1; NT = 0.21

![]()

Норми часу

1. Основний час:

![]() , хв

, хв

L=l+l1 +l2=8+3+5=16мм

де l – довжина обробки, мм

l1 – врізання фрези, мм

![]()

Зенкерування Ø40 мм

Глибина різання: t=0,2;

Подача: s=0,8 мм/об (2 табл. 25);

Швидкість різання:

![]()

Cv=18,8; q=0,2; x=0,1; y=0,5; m=0,125

Т=45 хв.

Розрахунок крутного момент та осьової сили:

![]()

![]() q= -; x=0,75; y=0,8; Kp=KMp=1

q= -; x=0,75; y=0,8; Kp=KMp=1

![]()

Сp=23,5; x=1,2; y=0,4

Потужність різання:

Норми часу

1 .Основний час:

![]() , хв

, хв

L=l+l1 +l2=40+3+5=48мм

де l – довжина обробки, мм

l1 – врізання фрези, мм

![]()

Фрезерувати торцеву поверхню в розмір Ø88 мм.

Фрезеруємо торцевою фрезою Dф=100мм, z=10

Режими різання:

1. Глибина різання: t=2 мм

2. Подача: Sz=0,24мм/зуб

3. Швидкість різання: ![]()

К1 – коефіцієнт, який залежить від розмірів обробки;

К2 – коефіцієнт, який залежить від поверхні, що обробляється;

К3 – коефіцієнт, який залежить від стійкості і матеріалу інструменту;

К1 = 1; К2 = 1,1; К3 = 1;

Vт=80 м/хв.

Отже ![]()

4. Частота обертання:

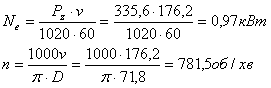

![]() об/хв.

об/хв.

5. Хвилинна подача: ![]() мм/хв

мм/хв

6. Потужність різання:

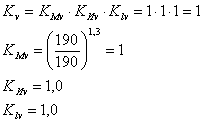

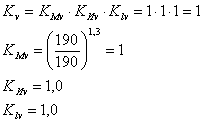

![]()

К1 – коефіцієнт, що залежить від матеріалу, що обробляється;

К2 – коефіцієнт, що залежить від типу фрези.

К1 = 1,25; К2 = 0,75; Е = 1,3

![]()

Норми часу

1. Основний час:

![]() , хв

, хв

L=l+l1 +l2=88+14+5=107мм

де l – довжина обробки, мм

l1 – врізання фрези, мм

![]()

2. Допоміжний час:

![]()

Тд.у=1,9 хв, Тд.оп=0,6+,2=0,8 хв, Тд.вим=0,16 хв.

3. Штучний час;

![]()

4. Підготовчо-заключний час;

Тп.з= Тп.з1+Тп.з2+Тп.з3=(4+2)+(2,5+0,15)+(1+1,5+0,4+5)=16,55хв

Отже норма часу Нч;

Нч= 2,4+ 16,55/1000=2,27 хв

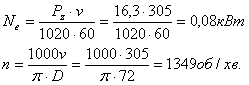

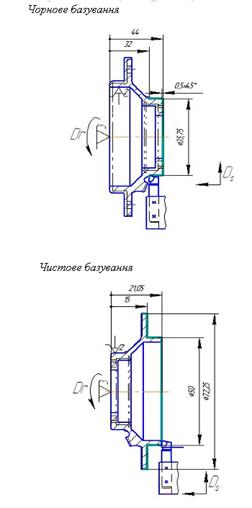

Розточування Ø72Н7(+0,03)

Розточування чорнове:

Глибина різання: t=2 мм;

Подача: s=0,35 мм/об;

Швидкість різання:

![]()

Cv=292; x=0,15; y=0,2; m=0,2

Т=45 хв.

Розрахунок сили різання:

![]()

Сp=92; x=1,0; y=0,75; n=0

![]()

Сp=54; x=0,9; y=0,75; n=0

![]()

Сp=46; x=1,0; y=0,4; n=0

Потужність різання:

Норми часу

1. Основний час:

![]() , хв

, хв

L=l+l1 +l2=248+3+5=256 мм

де l – довжина обробки, мм

l1 – врізання фрези, мм

![]()

Розточування напівчистове:

Глибина різання: t=0,9 мм;

Подача: s=0,3 мм/об;

Швидкість різання:

![]()

Cv=292; x=0,15; y=0,2; m=0,2

Т=45 хв.

Розрахунок сили різання:

![]()

Сp=92; x=1,0; y=0,75; n=0

![]()

Сp=54; x=0,9; y=0,75; n=0

![]()

Сp=46; x=1,0; y=0,4; n=0

Потужність різання:

Норми часу

1. Основний час:

![]() , хв

, хв

L=l+l1 +l2=248+3+5=256 мм

де l – довжина обробки, мм

l1 – врізання фрези, мм

![]()

Розточування чистове:

Глибина різання: t=0,1;

Подача: s=0,1 мм/об;

Швидкість різання: ![]() м/хв..

м/хв..

Розрахунок сили різання:

![]()

Сp=92; x=1,0; y=0,75; n=0

![]()

Сp=54; x=0,9; y=0,75; n=0

![]()

Сp=46; x=1,0; y=0,4; n=0

Норми часу

1. Основний час:

![]() , хв

, хв

L=l+l1 +l2=248+3+5=256мм

де l – довжина обробки, мм

l1 – врізання фрези, мм

![]()

Точити фаску 1×450.

Точимо фаску розміром 1×450

1. Глибина різання: t=1 мм

2. Подача: S=0,23 мм/об

3. Швидкість різання: V=204 м/хв

Поправочний коефіцієнт:

КVi=1

V=204м/хв

4. Частота обертання: ![]() =

=![]() об/хв

об/хв

5. Потужність різання: N=2,2кВт

6. Основний час обробки:

![]() хв.

хв.

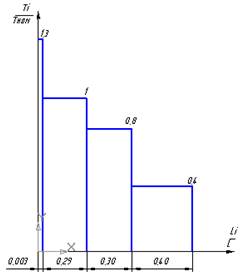

Свердлити 6 отвори Ø6,8 мм під різьбу М8-7Н.

Свердлимо свердлом Ø6,8

Режими різання:

1. Подача: група подачі ІІ, Lрез /d = 24/6,8 = 3,5

отже маємо подачу S0=0,18 мм

2. Швидкість різання: ![]()

К1 – коефіцієнт, який залежить від розмірів обробки;

К2 – коефіцієнт, який залежить від поверхні, що обробляється;

К3 – коефіцієнт, який залежить від стійкості і матеріалу інструменту;

К1 = 1,2; К2 = 1,15; К3 = 1;

Vт=17 м/хв.

Отже ![]()

3. Частота обертання:

![]() об/хв.

об/хв.

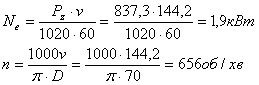

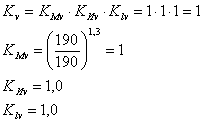

4. Потужність різання:

![]()

Кn – коефіцієнт, що залежить від матеріалу, що обробляється;

Кn = 1; NT = 0.21

![]()

Норми часу

1. Основний час:

![]() , хв

, хв

L=l+l1 +l2=17+3+5=25 мм

де l – довжина обробки, мм

l1 – врізання фрези, мм

![]()

Похожие работы

... для застосування найбільш раціональних і економічно вигідних методів обробки. Розділ 3. Розробка технологічного процесу обробки деталі 3.1 Вибір вихідної заготівлі Метод лиття по виплавлюваних моделях, завдяки перевагам у порівнянні з іншими способами виготовлення виливків, одержав значне поширення в машинобудуванні й приладобудуванні. Промислове застосування цього методу забезпечує ...

... такі витрати: 1) Витрати, які пов’язані з експлуатацією технологічного обладнання. витрати на поточний ремонт обладнання. 2) Амортизаційні відрахування на обладнання яке задіяне у технологічному процесі. 3) Витрати, пов’язані із зносом малоцінних та швидкозношуваних інструментів, які використовуються при експлуатації і ремонті обладнання технологічного процесу. 4) Витрати пов’язані з управлі ...

... приймаємо рівною 22۰10-6м2/c згідно з [13] вибираємо індустріальне масло І-20А. Змазування підшипників проводиться в редукторі тим же маслом, яким змащуються і зубчаті передачі. При мастилі картера коліс підшипники кочення змащуються бризками масла. 2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 2.1 Технічний опис складальної одиниці Проміжний вал поз. 1 складальної одиниці (рис.2.1) ...

... з відхиленнями й параметри шорсткості. Виходячи з конструкції деталі, типу виробництва, заготівля отримана методом лиття. Аналіз показує можливість часткової автоматизації. 2 Базовий маршрутний процес обробки деталі Водило 10 Вертикально-фрезерна (вертикально-фрезерний 6642; пристосування спеціальне; фреза торцева (125; ШЦ - I - 125 - 0,1) А. Установити й зняти заготівку; Фрезерувати ...

0 комментариев