Навигация

Проектування спеціального пристрою

4. Проектування спеціального пристрою

Конструювання пристосування тісно пов'язане з розробкою технологічного процесу виготовлення даної деталі. У завдання технолога входять: вибір заготовки й технологічних баз; установлення маршруту обробки; уточнення змісту технологічних операцій з розробкою ескізів обробки, що дає уявлення про установку та закріпленні заготовки; визначення проміжних розмірів по всіх операціях і допусків на них; установлення режимів різання; визначення штучного часу на операцію по елементах; вибір типу й моделі верстата. У завдання конструктора входять: конкретизація прийнятої технологом схеми установки; вибір конструкції й розмірів установчих елементів пристосування; визначення величини необхідної сили закріплення; уточнення схеми й розмірів затискного пристрою; визначення розмірів напрямних деталей пристосування; загальне компонування пристосування із установленням допусків на виготовлення деталей і зборку пристосування. Незважаючи на чіткий поділ функцій, між технологом і конструктором повинні існувати тісна взаємодія й творча співдружність.

У якості вихідних даних конструктор повинен мати креслення заготівлі й деталі з технічними вимогами їхнього приймання; операційне креслення на попередні й виконувану операції; операційні карти технологічного процесу обробки даної деталі. З них виявляють послідовність і зміст операцій, прийняте базування, використовуване устаткування й інструменти, режими різання, а також запроектовану продуктивність із урахуванням часу на установку, закріплення й зняття оброблюваної деталі. Конструкторові необхідні стандарти на деталі й вузли верстатних пристосувань, а також альбоми нормалізованих конструкцій.

Із креслень заготівлі й готової деталі виявляють розміри, допуски, шорсткість поверхонь, а також марку й вид термічної обробки матеріалу. З технологічного процесу одержують відомості про верстат, на якому ведуть обробку: його розмірах, пов'язаних з установкою пристосування (розміри стола, розміри й розташування Т-подібних пазів, найменша відстань від стола до шпинделя, розміри конуса шпинделя й т.д. ), і загальному стані. Необхідно також ознайомлення з верстатом у цеху для виявлення особливостей пристосування й найбільш вигідного розташування органів його керування.

Розробка технічного завдання

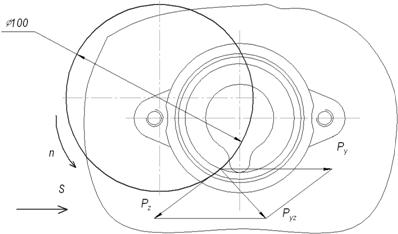

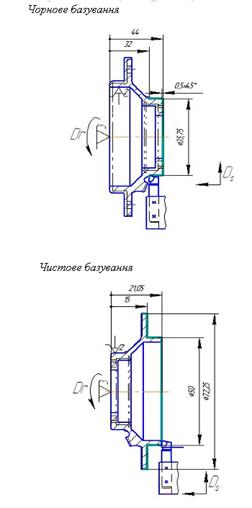

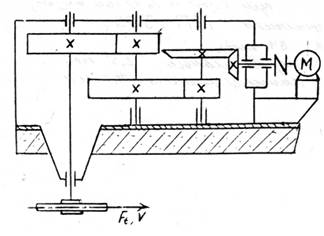

Розробимо пристосування для виконання операції 020, тобто для фрезерування торцю Ø88 мм, розточування отвору Ø72Н7, розточування отвору Ø40 мм, фрезерування паза на верстаті 2615.

У відповідності з розробленим технологічним процесом заготовка встановлюється на попередньо оброблену площину основи на приспособу та базується по двом пальцям і затискається 4 прижимами.

Таким чином, заготовка при базуванні позбавляється всіх шести ступіней свободи.

Закріплення заготовки здійснюється за допомогою зусилля затиску, створюваного прижимами.

Обробка ведеться на багатоцільовому горизонтальному верстаті 2204ВМФ4. Система ЧПУ забезпечує переміщення робочого органу за трьома координатними осями. Розміри робочої поверхні стола 400*500. Діаметр поворотної частини стола 630 мм, частота обертання шпинделя 13 – 5000 хв-1, стола – 0,05 – 200 хв-1, місткість інструментального магазину 30 шт.

Базові поверхні повинні мати просту геометричну форму для забезпечення однозначності базування, неприпустимо використовувати поверхні зі слідами роз’єму штампу, ливарних форм, залишків ливникової системи та інших дефектів.

Розробка схеми базування:

Схема дії сил:

Визначення сили затискання заготовки в пристрої

В процесі механічної обробки на заготовку діють сили різання та інші сили, що намагаються змістити її, а також сили, що утримують її в пристрої – сили затискання та сили тертя.

Для забезпечення незмінного положення заготовки в процесі обробки її необхідно надійно затиснути в пристрої, тобто прикласти до неї затискні сили певної величини.

Необхідна величина сили затискання заготовки в пристрої визначається при вирішені задачі статики на рівновагу твердого тіла, що знаходиться під дією всіх прикладених до нього сил. Значення величин сил різання, виникають в процесі обробки, визначають формулами теорії різання, або приймають за нормативними матеріалами. З умови рівноваги заготовки під всіх сил, що виникають в процесі обробки, та з урахуванням коефіцієнту запасу затискання Кз складаємо рівняння взаємодії сил різання та сил тертя:

![]()

де Q — необхідна сила затиску;

f1, f2 — коефіцієнт тертя між опорою і деталлю, між швидкозмінною шайбою і деталлю відповідно (f1=0,2; f2=0,16);

![]() Н

Н

![]()

Коефіцієнт К0, що представляє собою гарантований коефіцієнт запасу закріплення, для всіх випадків слід брати рівним 1,5. Коефіцієнт К1 враховує збільшення сили різання через випадкові нерівності на заготовках (К1 = 1). Коефіцієнт К2 враховує збільшення сил різання внаслідок затуплення інструмента (К2 = 1,15).

Коефіцієнт К3 враховує ударне навантаження на інструмент (К3 = 1,2).

Коефіцієнт К4 враховує стабільність силового приводу (К4 = 1).

Коефіцієнт К5 характеризує зручність розташування рукояток (К5 = 1).

Коефіцієнт К6 враховує визначеність розміщення опорних точок при зміщенні заготовки моментом сил (К6 = 1).

Отже,

![]() .

.

Приймаємо К = 2,5.

Приймаємо Q=5815 Н

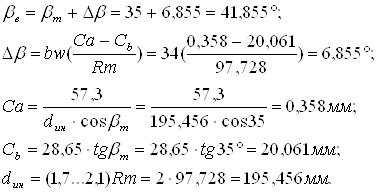

Розрахунок похибки установки

Похибка установки як сумарне поле випадкових величин визначається за формулою:

![]()

де ![]() - похибка базування;

- похибка базування;

![]() - похибка закріплення;

- похибка закріплення;

![]() - похибка пристосування.

- похибка пристосування.

Похибка положення заготовки ![]() , яка виникає у зв’язку з неточністю пристосування, визначається похибкою при виготовленні та зборці його установчих елементів

, яка виникає у зв’язку з неточністю пристосування, визначається похибкою при виготовленні та зборці його установчих елементів ![]() , зношуванням останніх

, зношуванням останніх ![]() та похибками встановлювання пристосування на верстаті

та похибками встановлювання пристосування на верстаті ![]() .

.

Складова ![]() характеризує неточність положення установчих елементів пристосування. Технологічні можливості виготовити пристосування забезпечують

характеризує неточність положення установчих елементів пристосування. Технологічні можливості виготовити пристосування забезпечують ![]() в межах 0-15 мкм.

в межах 0-15 мкм.

Складова ![]() характеризує зношування установчих елементів пристосування. Величина зношування залежить від програми випуску виробу, їх конструкції та розмірів, матеріалу та маси заготовки, а також умовами закріплення та зняття заготовки з пристосування. Величина зношування визначається за формулами:

характеризує зношування установчих елементів пристосування. Величина зношування залежить від програми випуску виробу, їх конструкції та розмірів, матеріалу та маси заготовки, а також умовами закріплення та зняття заготовки з пристосування. Величина зношування визначається за формулами:

![]()

u=2,6+1,6=4,2

Складова ![]() характеризує похибку установки пристосування на верстаті, обумовленою зміщенням корпусу пристосування на столі верстата. Величина

характеризує похибку установки пристосування на верстаті, обумовленою зміщенням корпусу пристосування на столі верстата. Величина ![]() складає 10-20 мкм.

складає 10-20 мкм.

При використанні багатомісне пристосування похибка визначається за формулою:

![]()

Значення ![]() визначається у відповідності з таблицями, яка залежить від силового приводу пристосування.

визначається у відповідності з таблицями, яка залежить від силового приводу пристосування. ![]() =100 мкм.

=100 мкм.

Отже

![]()

Умова виконується. Пристосування забезпечить точність обробки.

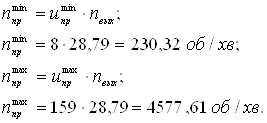

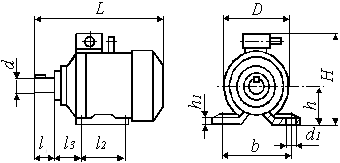

Розрахунок гвинтової циліндричної пружини

Максимальне зусилля пружини Р = 605 Н при її деформації λ = 25 мм, середній діаметр пружини D = 50 мм пружина працює в умовах циклічного навантаження, коефіцієнт асиметрії напружень R = 0,5.

Орієнтуючись на виготовлення пружини із пружинного дроту ІІІ класу міцності діаметром d = 6...7 мм ([9], табл. 18.2, ст. 185) вибираємо границю міцності цього дроту σв = 1000 МПа. Тоді за рекомендаціями ([9], 18.6, ст. 192) допустиме напруження кручення витків.

[τ] = 0,5 σв КL = 0,5·1000·0,8 = 400 МПа

КL = 0,8 – коефіцієнт довговічності пружини

Якщо попередньо взяти індекс пружини С/ = 7, то матимемо коефіцієнт що враховує кривизну витків

K/ = 1+1.4/C/ = 1+1.4/7 = 1.2

Отже, потрібний діаметр дроту для виготовлення пружини

![]()

Візьмемо стандартний діаметр пружинного дроту d = 7 мм. Тоді фактичний індекс пружини С = D/d = 50/7 = 7.143.

При граничному навантаженні F1p = 1.1 F = 1.1·605= 665.5H розрахункове напруження кручення у витках пружини взятих параметрів τ = 8FгрDK/(πd3) = 8·665·50·1.196/(3.14·73) = 390.7 МПа, що менше від допустимого [τ] = 400 МПа (розрахунок τ виконано, якщо С = 7,143 і К = 1+1,4/7,143 = 1,196).

Потрібна кількість робочих витків пружини

і = Gd4λ/(8FD3) = 8·104·74·25/(8·605·503) = 6

де G = 8·104 МПа – модуль пружності при зсуві для сталі.

Загальна кількість витків пружини

і0 = і + 2 = 6 + 2 = 8

при максимальному осьовому навантаженні F = 605 H мінімальний зазор між витками

∆ = 0,2λ/і = 0,2·25/6 = 0,833 мм

крок витків навантаженої пружини

h = λ/i + d + ∆ = 25/6 + 7 + 0.833 = 12 мм

довжина пружини стиснутої до дотику витків

Нгр = (і0 – 0,5)d = (8-0,5)7 = 53,9 мм

довжина не навантаженої пружини

Н0 = Нгр + і(h-d) = 53,9+6(12-7)= 83,9 мм

Довжина дроту на виготовлення пружини

L = πDi0/Cosα =3.14·50·8/Cos4.370= 1260.3 мм

α = arctg [h/[πD]] = arctg [12/[3.14·50]] = 4.370

Отже, дана пружина нам підходить

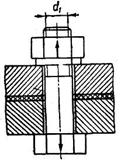

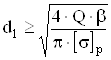

Розрахунок на міцність різі

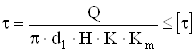

Основним видом руйнування кріпильних різей є зріз витків. У відповідності до цього основним критерієм працездатності і розрахунку є міцність, що пов’язана з напруженнями зрізу ![]() .

.

З умови міцності на розтяг при коефіцієнті міцності ![]() потрібний внутрішній діаметр різі визначаємо з виразу:

потрібний внутрішній діаметр різі визначаємо з виразу:

,

,

де ![]() – допустиме напруження розтягу, для сталі 45 при коефіцієнті запасу міцності

– допустиме напруження розтягу, для сталі 45 при коефіцієнті запасу міцності ![]() (

(![]() ):

):

![]() .

.

Отже, ![]() .

.

За ГОСТ 9150 – 59 приймаємо ![]() з укрупненим кроком

з укрупненим кроком ![]() .

.

Умова міцності різі за напруженнями зрізу (для гвинта) ![]() :

:

,

,

де Н — глибина загвинчування гвинта в деталь;

К — коефіцієнт повноти різі;

Кт — коефіцієнт нерівномірності навантаження на витки.

![]() .

.

Отже, дана різь витримає напруження на зріз.

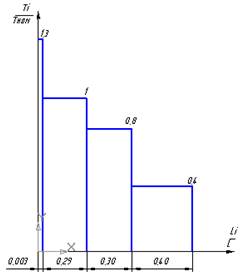

Аналіз техніко-економічної ефективності від впровадження даного пристрою

При конструюванні спеціального пристосування необхідно обґрунтовувати економічну доцільність його виготовлення та експлуатації. У розрахунках на рентабельність звичайно порівнюють різні конструктивні варіанти пристосування для виконання однієї й тієї ж технологічної операції. Якщо вважати, що витрати на різальний інструмент, амортизацію верстата та електроенергію однакові, то елементи собівартості обробки, що залежать від конструкції пристосування, для порівнюваних варіантів а та б. (с.189, ![]() ):

):

![]() (1)

(1)

![]() (2)

(2)

де Са - собівартість виготовлення пристосування по варіанті а, грн.; La- штучна заробітна плата при використанні цього пристосування, руб.; Сб - собівартість виготовлення пристосування по варіанті б, грн.; Lб - штучна заробітна плата при цьому пристосуванні, руб.; z - цехові накладні витрати на заробітну плату, %; q - витрати, пов'язані із застосуванням пристосувань (ремонт, зміст, регулювання), %; і - строк амортизації пристосування, роки; n - річна програма випуску деталей, шт.; S'a, S'б - витрати на конструювання та налагодження пристосувань по варіантах а та б, грн.; n' - кількість деталей, оброблюваних у пристосуванні за період освоєння випускає продукції.

Витрати на конструювання й налагодження відносять на перші зразки нового виробу або розподіляють на собівартість виробу протягом одного-двох років його виробництва. Зіставлення економічної ефективності пристосувань по варіантах а та б для сталого періоду виробництва, коли витрати на конструювання та налагодження погашені, можна робити по вище вказаних формулах, прийнявши S'a = S'б= 0.

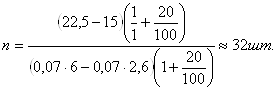

Величину програми випуску деталей, при якій два варіанта в економічних відносинах рівноцінні, знаходимо, вирішуючи спільно рівняння (1,2) відносно n (с.190, ![]() ):

):

(3)

(3)

Якщо задана програма більше розрахованої по формулі (3) величини n, то вигідніше застосовувати більше складне пристосування, і навпаки.

Для розрахунку n потрібно знати величини Sa, і Sб. Їхні точні значення можна визначити на основі калькуляцій після складання робочих креслень і розробки технологічних процесів виготовлення пристосувань. Однак цей спосіб складний і трудомісткий, завдання ж на конструювання пристосування повинне виконуватися в короткий термін. Тому застосовують більше прості, наближені способи визначення витрат на виготовлення пристосувань. Для орієнтовних розрахунків можна користуватися наближеною формулою S = СК,

де – S – собівартість виготовлення пристосування, руб.; K – число деталей в пристосуванні; С – постійна, залежна від складності пристосування. Для простих пристосувань С = 3,0 а для важких С = 4,0.

Sа = 1,5•10=15;

Sб= 1,5•15=22,5;

Величину і беруть рівної строку (рік), протягом якого проектують спеціальне пристосування буде використано для випуску заданої продукції. Величину q рекомендується брати рівної 20 %. Для визначення L потрібно знати штучний час на дану операцію tш і хвилинну заробітну плату робітника l (наближено візьмемо l=0,07 грн.):

L = tшl

Вирішивши дане рівняння можна зробити висновок, що дана програма більша програми, яка розрахована по формулі, вигідніше застосовувати більш складнішу при способу. В цьому випадку (при однакових затратах на різальний інструмент, амортизацію станка і електроенергію) можливо отримати економію на кожній операції.

Похожие работы

... для застосування найбільш раціональних і економічно вигідних методів обробки. Розділ 3. Розробка технологічного процесу обробки деталі 3.1 Вибір вихідної заготівлі Метод лиття по виплавлюваних моделях, завдяки перевагам у порівнянні з іншими способами виготовлення виливків, одержав значне поширення в машинобудуванні й приладобудуванні. Промислове застосування цього методу забезпечує ...

... такі витрати: 1) Витрати, які пов’язані з експлуатацією технологічного обладнання. витрати на поточний ремонт обладнання. 2) Амортизаційні відрахування на обладнання яке задіяне у технологічному процесі. 3) Витрати, пов’язані із зносом малоцінних та швидкозношуваних інструментів, які використовуються при експлуатації і ремонті обладнання технологічного процесу. 4) Витрати пов’язані з управлі ...

... приймаємо рівною 22۰10-6м2/c згідно з [13] вибираємо індустріальне масло І-20А. Змазування підшипників проводиться в редукторі тим же маслом, яким змащуються і зубчаті передачі. При мастилі картера коліс підшипники кочення змащуються бризками масла. 2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 2.1 Технічний опис складальної одиниці Проміжний вал поз. 1 складальної одиниці (рис.2.1) ...

... з відхиленнями й параметри шорсткості. Виходячи з конструкції деталі, типу виробництва, заготівля отримана методом лиття. Аналіз показує можливість часткової автоматизації. 2 Базовий маршрутний процес обробки деталі Водило 10 Вертикально-фрезерна (вертикально-фрезерний 6642; пристосування спеціальне; фреза торцева (125; ШЦ - I - 125 - 0,1) А. Установити й зняти заготівку; Фрезерувати ...

0 комментариев