Навигация

Производство ферросплавов

Реферат

Тема:

"Производство ферросилиция"

Новокузнецк, 2007

1. Назначение ферросплавов и способ производства

Ферросилиций – сплав кремния с железом.

Основное назначение ферросплавов в сталеплавильном производстве – раскисление и легирование стали, а также легирование и модифицирование чугуна и сплавов; производство химических соединений, как исходных материалов для защитных покрытий на металлических конструкциях; обогащение полезных ископаемых.

Способ получения ферросилиция на предприятии ОАО «Кузнецкие ферросплавы» электротермический с углевосстановительным процессом.

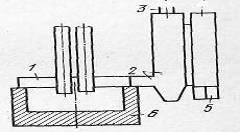

Получение ферросилиция в рудовосстановительных дуговых электрических печах ведётся непрерывным способом, при котором шихта загружается в печь непрерывно по мере её проплавления.

Производимый ферросилиций по маркам и химическому составу должен соответствовать требованиям ГОСТ 1415–93 (ИСО 5445–80).

Ферросилиций поставляется в кусках массой не более 25 кг, в чушках массой не более 45 кг и виде дробленых просеянных частиц.

2. Шихтовые материалы для выплавки ферросилиция

Удовлетворенная работа ферросплавной печи может быть обеспечена только при тщательной подготовке шихтовых материалов.

Фракционный состав компонентов шихты должен обеспечивать хорошую газопроницаемость колошника печи при максимально возможной однородности шихтовой смеси и оптимальной ее проводимости, обеспечивающей глубокую посадку электродов при заданном электрическом режиме.

При производстве ферросилиция (или железокремниевых лигатур) используются следующие основные шихтовые материалы:

a) источник кремнезема – кварцит;

b) углеродистые востоновители кремнезема – коксовый орешек, полукокс, малозольные марки слабоспекающихся каменных углей;

c) в качестве рыхлителя колошника (отчасти и как востоновителя) – щепа древесная; источники поступления железа в сплав:

- стружка стальная углеродистых сталей (реже окалина),

- неофлюсованный агломерат,

- железная руда,

- отходы кремнистых сталей.

3. Характеристика рудовосстановительных электропечей, выплавляющих ферросилиций

По своему назначению ферросплавные печи делятся на рудовосстановительные и рафинировочные.

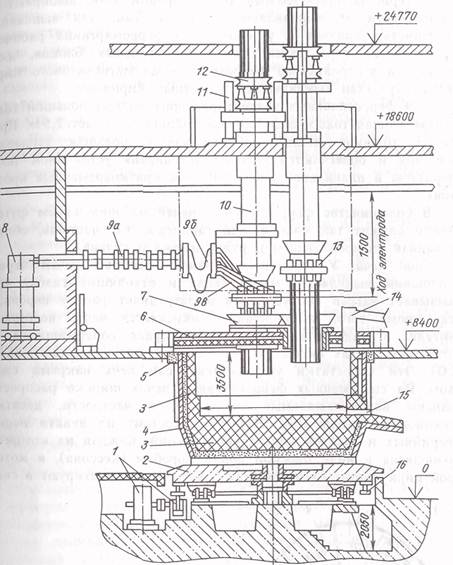

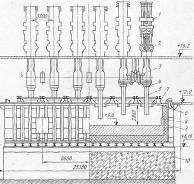

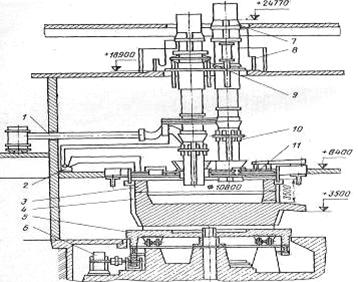

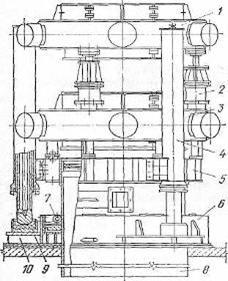

Рудовосстановительные печи относятся к дуговым печам смешанного действия с закрытой дугой и делятся по конструктивному исполнению на открытые и закрытые, с вращающейся или неподвижной ванной. Ванна печи может быть круглой или прямоугольной.

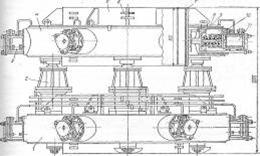

Наибольшее распространение получили печи с круглой (вращающейся) ванной с тремя электродами, расположенными по вершинам равностороннего треугольника. В рудовосстановительных печах, работающих, как правило, непрерывным процессом, электроды погружены в твёрдую шихту, которую загружают порциями по мере её проплавления; металл с некоторым количеством шлака выпускают из печи периодически.

Размеры ванны печи (диаметр и глубина ванны, диаметр и высота кожуха ванны) определяются требованиями технологии выплавки конкретного сплава, диаметром электродов и диаметром распада электродов с учётом необходимой плотности мощности в реакционной зоне, оптимальным расстоянием от образующей электрода до футеровки.

Для каждого технологического режима и каждой ферросплавной печи существует определённый электрический режим, то есть определённое соотношение между основными электрическими параметрами печи (мощностью, электрическим током и напряжением), при которых печь работает наиболее эффективно, то есть даёт максимальную производительность при низком расходе электрической энергии на одну тонну выплавленного сплава. Такой электрический режим является оптимальным.

Открытые печи завода оборудованы трёхфазными трансформаторами типа ЭБТЦ – 20 000/10,5 установленной мощностью 20000 кВА (печи №14:5) и трансформаторами ЭТЦНК – 36 000/10.5 установленной мощностью 29000 кВА (печи №6:8, 14).

Ступени напряжения трансформаторов типа ЭТЦНК-36000/10,5 переключаются под нагрузкой. При обычной работе выводы первичных обмоток трансформатора соединены на «треугольник», а во время разогрева печи после ремонта или после длительного простоя могут быть соединены на «звезду» с целью получения более низкого напряжения на электродах.

Большое значение имеет величина отношения (I/U) тока к напряжению (с низкой стороны), чем она выше, тем при прочих равных условиях глубже посадка электродов в шихте.

При выплавке высококремнистых сплавов (ФС75, ФС70, ФС65) эта величина не должна быть ниже 320.

Электрический режим выплавки зависит от характеристик трансформатора данной печи, фактического напряжения с высокой стороны, марки выплавляемого сплава и качества шихтовых материалов.

При понижении или повышении питающего напряжения с высокой стороны плавильщик старшего разряда по согласованию со сменным мастером может соответственно повышать или понижать ступень печного трансформатора с установкой оптимальной токовой нагрузки, но не более паспортной.

Заданный уровень токовой нагрузки на электродах поддерживается автоматически (при нормальной шихтовке печи).

Переключение на «ручное управление» маневрированием электродов производится в период увеличенного перепуска электродов, перед отключением печи на ремонт, во время разогрева печи после ремонта, при расстройствах технологического хода печи.

Электрический режим разогрева печи после ремонта, а также после горячих, аварийных простоев устанавливается согласно РЭ-Ф-01–01 «Руководство по эксплуатации рудовосстановительных электропечей, выплавляющих ферросилиций».

Контроль установленного электрического режима на печи осуществляется технологическим персоналом по контрольно-измерительным приборам, установленным на пультах управления.

Выплавка ферросилиция производится в рудовосстановительной дуговой электропечи непрерывным процессом, при постоянной загрузке шихтовых материалов и периодических выпусках сплава и шлака. Нормальный технологический ход печи определяют:

· Качественная подготовка шихтовых материалов.

· Правильное дозирование шихты.

· Правильно выбранный электрический режим.

· Правильное и своевременное обслуживание печи (обеспечение постоянного равномерного схода шихты).

· Поддержка оптимальной длины рабочих концов

электродов при выплавке соответствующего сплава ферросилиция.

· Своевременный выпуск сплава.

Нормальная работа печи характеризуется следующими основными признаками:

· Устойчивая, оптимальная посадка электродов в шихте.

· Равномерный сход шихты вокруг электродов.

· Колошник печи рыхлый, свободно прошиваемый деревянной рейкой.

· Равномерное выделение вокруг электродов выходящих из реакционной зоны технологических газов, при догорании которых пламя имеет соломенно-жёлтую окраску; отсутствие на колошнике печи участков спекшейся шихты («козлов»), местных сильных выделений газа – «свищей».

· Максимальным использованием установленной мощности печи на данной ступени напряжения, равномерной устойчивой токовой нагрузкой на электродах.

· Равномерным выходом сплава (с сопутствующим шлаком) в с соответствии с количеством загруженной шихты и расходованной электроэнергией.

· Выходом из лётки под небольшим давлением газа в конце выпуска сплава из печи.

Подготовленные к выплавке ферросилиция шихтовые материалы подаются на дозирование. Соотношение масс компонентов шихты устанавливает старший мастер, исходя из:

- расчёта шихты, выполняемого на основании материальных балансов плавки и утверждённого главным инженером;

- учёта присутствующей влажности восстановителя;

– оперативных данных о технологическом ходе печи.

Исходные данные для расчёта и расчёт шихты для выплавки ферросилиция приведены в табл. 1

| № п/п | Наименование показателей | Ед. Изм. | Марка сплава | |||

| ФС75 | ФС70 | ФС65 | ФС45 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Содержание (базовое) в сплаве: | |||||

| - кремния (БSi) | % | 75,5 | 7,0 | 65,0 | 45,0 | |

| - железа (БFе) | % | 23,0 | 28,0 | 33,0 | 52,5 | |

| - примесей (БПр) | % | 2,0 | 2,0 | 2,0 | 2,5 | |

| 2 | Содержание железа в стружке сталь. | % | 95,0 | 95,0 | 95,0 | 95,0 |

| 3 | Содержания кремнезема (SiO2) | |||||

| - в кварците | % | 97,0 | 97,0 | 97,0 | 97,0 | |

| - в золе коксового орешка | % | 50,0 | 50,0 | 50,0 | 50,0 | |

| - в золе угля каменного | % | 54,0 | 54,0 | 54,0 | 54,0 | |

| - в золе щепы древесной | % | 35,5 | 35,5 | 35,5 | 35,5 | |

| 4 | Содержание золы (Ас): | |||||

| - в коксовом орешке | % | 13,0 | 13,0 | 13,0 | 13,0 | |

| - в угле каменном | % | 6,5 | 6,5 | 6,5 | 6,5 | |

| - в щепе древесной | % | 1,8 | 1,8 | 1,8 | 1,8 | |

| 5 | Содержание летучих (Vг): | |||||

| - в коксовом орешке | % | 1,2 | 1,2 | 1,2 | 1,2 | |

| - в угле каменном | % | 26,0 | 26,0 | 26,0 | 26,0 | |

| - в щепе древесной | % | 87,5 | 87,5 | 87,5 | 87,5 | |

| 6 | Содержание твердого углерода (Ств): | |||||

| - в коксовом орешке | % | 86,0 | 86,0 | 86,0 | 86,0 | |

| - в угле каменном | % | 69,0 | 69,0 | 69,0 | 69,0 | |

| - в щепе древесной | % | 12,0 | 12,0 | 12,0 | 12,0 | |

| 7 | Избыток углерода (Кс) | % | 7,0 | 7,0 | 7,0 | 7,0 |

| 8 | Извлечение кремния (VSi) | % | 85,0 | 85,0 | 92,0 | 95,0 |

Для лучшего перемешивания шихтовых материалов (а также для необходимой корректировки но влажности навески восстановителя) первыми в дозировочную тележку загружают коксовый орешек, древесную щепу, уголь каменный, затем кварцит и стальную стружку. Наиболее полное смешение шихтовых материалов происходит при разделении навески кварцита на две равные части восстановителем (коксовым орешком или углем каменным). В первую очередь на весовой дозатор подают лёгкие компоненты (восстановитель), затем тяжёлые (кварцит). Для обеспечения точного (правильного) взвешивания компонентов шихты весовые дозаторы должны проверяться контрольным грузом ежесменно в течение первого часа работы, а также в случае проведенного дозаторам ремонта и при начинающемся расстройстве технологического хода печи. Результаты проверки исправности взвешивающих устройств фиксируются в соответствующем журнале за подписью плавильщика старшего разряда.

При обнаружении ненормальности в работе взвешивающих устройств необходимо немедленно вызвать весового мастера или наладчика автоматики. Контроль за исправным техническим состоянием взвешивающих устройств осуществляется весовым мастером и наладчиком автоматики электроцеха, которые обязаны ежесуточно проверять их работу и принимать срочные меры по устранению обнаруженных неисправностей. Результаты проведенных осмотров фиксируются в соответствующем журнале. Шихтовые материалы, смешанные в заданных пропорциях, при помощи дозировочной тележки подаются в печные бункера («карманы»). На печах, оборудованных труботечками для загрузки шихты, печные бункера («карманы») должны быть всегда заполнены с дозированной шихтой не менее чем на половину объёма. При загрузке шихты в печь завалочными машинами подача очередной колоши (или добавки) в печной карман производится после израсходования порции шихты предыдущей колоши. При отсутствии шихты, печь отключают, не допуская существенного проплавления колошника печи.

Загрузку шихты производят равномерно, небольшими порциями в те места, где шихта осела, с таким расчётом, чтобы уровень колошника оставался постоянным. При введении в состав восстановителя угля каменного основная масса шихты загружается в печь труботечками. Загрузка шихты завалочной машиной сводится к минимуму при увеличении частоты обработки колошника машиной DDS.

Уровень колошника поддерживается на 300-500 мм выше, чем при использовании рядовой шихты (без угля каменного). Уровень колошника, обеспечивающий нормальную работу печи, зависит от сё геометрических и электрических параметров, от марки выплавляемого на ней сплава и устанавливается опытным путём для каждой печи. Интенсивность загрузки шихты в печь контролируют, но расходу (съёму) электроэнергии на одну колошу.

Расход (съём) электроэнергии на одну колошу должен составлять:

при выплавке сплава ФС 75 1500–1560 кВтч;

при выплавке сплава ФС 70 1460–1520 кВтч;

при выплавке сплава ФС 65. 1400–1460 кВтч;

при выплавке сплава ФС45.. 1370–1400 кВтч;

при выплавке сплава ФС 25. 1000–1100 кВтч.

Для обеспечения надлежащего надзора за состоянием колошника и оборудования печи необходимо постоянное присутствие на рабочей (плавильной) площадке плавильщик старшего разряда, который вместе с остальным обслуживающим персоналом обязан:

- своевременно обслуживать печь;

- следить за работой механизмов печи, вспомогательного оборудования, автоматикой регулирования электрического режима, за показаниями контрольно-измерительных приборов;

- принимать меры по устранению возникающих отклонений от нормальной работы печи. Для обеспечения нормального технологического хода работы печи необходимо поддерживать оптимальную длину электродов и достаточную глубину их погружения в шихту.

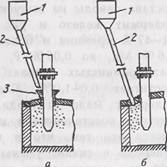

Длина рабочих концов электродов должна составлять:

- при выплавке сплавов ФС75, ФС70, ФС65

- для печей Р=20 MB А и Dэл.= 1200 мм => 2300: 1900 мм;

- для печей Р-29 МВА и Dэл. = 1200 мм => 2500:2300 мм.

при выплавке сплавов ФС45, ФС25

- для печей Р-20 МВА и Dэл. – 1200 мм => 2100:800 мм;

- для печей Р-29 МВА и Dэл.= 1200 мм => 2200:2100 мм.

Длину рабочих концов электродов следует уточнять при каждом простое печи

В случае необходимости печь отключают специально для определения длины электродов.

В технологическом журнале ежесменно делается отметка о перепуске и длине электродов на каждой печи.

Глубина посадки электродов в шихте должна быть:

– при выплавке сплавов ФС75, ФС70, ФС65 => 1300:1200 мм;

– при выплавке сплавов ФС45, ФС25 => 1100:1000 мм.

Длина части электрода между шихтой и уровнем нижнего обреза контактных щёк должна бьпъ в пределах 700:800 мм.

Оперативный, ежесуточный контроль длины электродов, их перепуск и наращивание производится старшим мастером согласно РЭ-Ф-01–01 «Руководство по эксплуатации рудовосстановительных электропечей, выплавляющих ферросилиций». Некачественная подготовка компонентов шихты, нарушения в шихтовке печи, неудовлетворительное обслуживание колошника, ненормальная длина электродов, упущения в надлежащем содержании и обслуживании лётки, отступление от установленного электрического режима приводят к расстройству технологического хода печи, ухудшению технико-экономических показателей и условий труда обслуживающего персонала.

Во всех возникших случаях расстройства технологического хода печи прежде всего выясняется причина расстройства; при этом следует усилить внимание обслуживающего персонала к обслуживанию печи, так как расстройство её хода в ряде случаев является результатом недостаточного, несвоевременного, неправильного обслуживания и ведения технологического процесса; в то время, как шихтовка, качество подготовки шихтовых материалов, длина электродов и прочее соответствуют требованиям нормальной работы печи.

Похожие работы

... в печные карманы. В ряде цехов материалы из дозировочных бункеров шихтового отделения доставляют системой конвейеров непосредственно в печные карманы. 2. Производство ферросплавов 2.1. Производство ферросилиция Ферросилиций применяют для раскисления и легирования стали и в качестве восстановителя при производстве некоторых ферросплавов. В электрических печах выплавляют ферросилиций ...

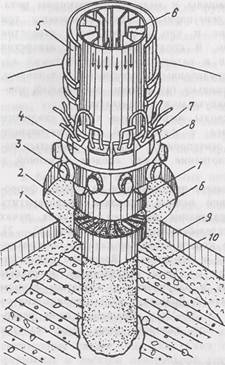

... печи с круглой вращающейся ванной с тремя электродами, расположенными по вершинам рам постороннего треугольника. Таких печей для производства ферросплавов у нас в стране и за рубежом подавляющее большинство (свыше 95 %). В рудовосстановительных печах преимущественно используют самоспекающиеся электроды системы Седерберга, позволяющая создать непрерывно наращиваемые электроды любых размеров и ...

... , Польша, Люксембург, Франция, Бельгия, США, Корея, Япония и др., где успешно конкурирует с основными производителями ферросплавов. Основными конкурентами являются: «Ермак», Актюбинский ферросплавный завод, Никопольский ферросплавный завод. Система менеджмента качества На предприятии принята модель системы менеджмента качества, основанной на процессном подходе. На ОАО «СЗФ» разработана и ...

... У ФПГ нет и целенаправленной маркетинговой политики, а дефицит высококвалифицированных управленцев не позволяет четко планировать и контролировать их хозяйственную деятельность. Таким образом, повышение концентрации производства в Украине является важным фактором обеспечения международной конкурентоспособности национальной экономики, ее роста на инновационных принципах. Но, к сожалению, в начале ...

0 комментариев