Навигация

Условия работы металлических конструкций ОГПЗ

3. Условия работы металлических конструкций ОГПЗ.

Коррозионная активность H2S-содержащего газа увеличивается, как известно, с ростом Степень агрессивности сероводородсодержащей среды определяется ее составом, влажностью, рН, температурой, давлением и скоростью потока. Кор-розионно-опасным считается наличие сероводорода при парциальном давлении более 0,00015 МПа, а углекислого газа при давлении более 0,2 МПа. Существенно меняет характер коррозии присутствие пластовой воды, в которой растворены в больших количествах минеральные хлорсодержащие соли. Скорость коррозии максимальна при минерализации воды 2-3 %, при большей минерализации скорость коррозии уменьшается в связи со снижением растворимости сероводорода в воде; кроме того, присутствие солей в растворе оказывает влияние на состав и защитные свойства поверхностных слоев сульфидных пленок. Снижение рН раствора стимулирует сероводородную и углекислотную коррозию.

Влияние скорости движения газоконденсатного потока на электрохимическую коррозию имеет сложный характер и, как правило, увеличение скорости потока приводит к интенсификации коррозионных процессов, особенно при скоростях потока более 15 м/с.

Доминирующим фактором развития коррозионного процесса является химический состав среды. Для протекания реакции взаимодействия железа с агрессивными компонентами необходим электролит - пластовая или конденсационная вода с растворенными в ней солями и кислыми компонентами. При полном отсутствии электролита (как в виде пара, так и жидкости), диссоциация кислых компонентов невозможна и коррозионная агрессивность рабочих сред равна нулю.

В случае присутствия электролита только в виде паров, система бесконечно долго будет оставаться инертной. При изменении термодинамических параметров системы изменяется и ее фазовый состав. Так, при повышении давления или снижении температуры снижается равновесное содержание паров воды в газе, что приводит к переходу электролита в жидкую фазу. В условиях эксплуатации трубопроводов ОГПЗ конденсация влаги происходит за счет снижения температуры при транспорте или дросселировании газа. При контакте газа с холодным металлом происходит конденсация влаги на стенках труб. При столкновении холодных и теплых потоков газа происходит объемная конденсация типа тумана. Считается, что наиболее жесткие условия эксплуатации будут при относительной влажности газа по воде 75-80 % , так как в этих условиях происходит образование тонкой пленки электролита, что облегчает диффузию кислых компонентов через нее к металлической поверхности. Коррозионные процессы наиболее интенсивны при 100 % влажности газа, особенно в условиях водяного тумана.

Следующими по значимости факторами являются содержание и парциальное давление кислых компонентов и температура транспортируемой среды. Влияние соотношения парциальных давлений сероводорода и углекислого газа на характер и интенсивность коррозионного разрушения металла в электролите существенно. Согласно результатам исследований, в зависимости от соотношения парциальных давлений кислых компонентов в системе характер коррозионных процессов существенно изменяется: при повышении давления сероводорода увеличивается количество проникающего в сталь водорода и скорость общей коррозии; при увеличении парциального давления С02 возрастает скорость общей коррозии стали.

В большой мере скорость коррозии оборудования зависит и от температуры газа. Максимальные скорости существуют на тех участках оборудования, которые работают в диапазоне температур 60-95 °С, в то время как наибольшая опасность сульфидного растрескивания металла наблюдается при температурах 15-25 °С.

Большую роль в развитии процессов как углекислотной, так и сероводородной коррозии играют влажность газа, количество и химический состав воды, поступающей из скважин вместе с газом.

Опасным содержанием диоксида углерода, с точки зрения углекислотной коррозии, является его парциальное давление, начиная с 0,1 МПа. Увеличение парциального давления диоксида углерода за счет его содержания в газе или за счет роста общего давления газа ведет к ускоренному развитию процессов углекислотной коррозии. Например, рост парциального давления С02 с 0,1 до 2 МПа при температуре 60 °С увеличивает скорость коррозии углеродистой стали в 6-7 раз. В этом диапазоне парциального давления существует линейная зависимость скорости коррозии от давления С02. Однако прямая зависимость наблюдается только до определенных значений давления диоксида углерода, зависящих в свою очередь от температуры процесса. Это явление можно связать с законом Генри, устанавливающим линейную зависимость растворимости газа от его парциального давления лишь для сравнительно невысоких значений последнего. Скорость сероводородной коррозии также растет при увеличении парциального давления сероводорода примерно до 0,2 МПа. Повышение давления сероводорода выше указанной величины практически не отражается на скорости общей коррозии. Таким образом, можно утверждать, что при определенных достаточно высоких парциальных давлениях диоксида углерода и сероводорода скорость общей коррозии металла труб и оборудования практически стабилизируется.

Велико и неоднозначно влияние на процессы коррозии оборудования минерализации воды. Соли способны заметно изменить как скорость, так и характер коррозионных процессов. Растворены минеральные соли ионного состава: Na, К, CI, Вг и др. С одной стороны, диссоциированные соли увеличивают электропроводность электролита, что естественно облегчает процессы электрохимической коррозии. Соли жесткости (Са, Mg) могут также осаждаться на стенках оборудования, разрыхляя пленку продуктов коррозии. Кроме того, соли, содержащие ионы С1, могут менять характер общей коррозии от равномерной к местной, связанной с питтингообразованием. Но, с другой стороны, следует иметь в виду, что значительное увеличение минерализации приводит к уменьшению растворимости газов (в том числе и агрессивных) в воде и сеют ветственно к снижению ее общей коррозионной агрессивности. Все это полностью подтверждается многолетней практикой эксплуатации оборудования на всех месторождениях природного газа, содержащего в своем составе кислые компоненты.

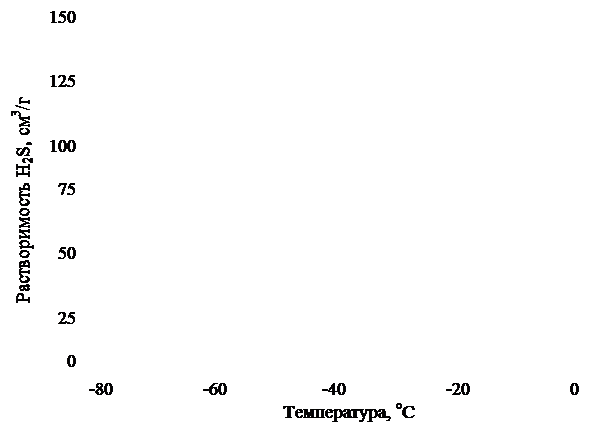

Выше уже отмечалось, что на интенсивность протекания коррозионных процессов на различных участках технологической цепи в трубах и оборудовании большое влияние оказывает температура среды. Влияние данного фактора чаще всего имеет вид кривой с максимумом. Физически это явление объясняется тем, что, с одной стороны, скорость любых коррозионных процессов возрастает с увеличением температуры в соответствии с законом Аррениуса, с другой стороны, агрессивность коррозионной среды снижается, так как содержание С02 и H2S в электролите уменьшается из-за снижения их растворимости. Очень важным фактором, влияющим не только на коррозию, но и на выбор того или иного ингибитора коррозии является влажность газа. Экспериментально доказано, что при полном отсутствии воды или при осушке газа до 20-30 % относительной влажности коррозия практически не получает своего развития независимо от содержания агрессивных компонентов в составе газа. Коррозия заметно проявляется, когда влажность газа достигает 60 % и более. Наибольшая коррозия имеет место при 100 % влажности природного газа. По стандарту NACE MR 0175-97 природный газ, содержащий сероводород при парциальном давлении более 0,35 кПа, читается сернистым, т.е. вызывающим сероводородное растрескивание.

Согласно феноменологической классификации, вследствие диффузии водорода в металл происходит разрыв некогерентных границ "матрица - включение" с образованием микротрещин, давление водорода в которых достигает :!00 - 400 МПа, что сопоставимо с пределом текучести малоуглеродистых конструкционных сталей. Под воздействием внутреннего давления происходит рост и слияние микротрещин и разрушение металла. Растрескивание стали начинается при концентрации водорода 0,1-10 % и протекает при температуре от минус 10,0 до плюс 100 °С. Интенсивное водородное расслоение начинается при парциальном давлении сероводорода 7 10~3 МПа. Скорость общей коррозии во всем диапазоне парциальных давлений находится в диапазоне 0,25 - 0,30 мм/год. Стойкость стали к сероводородному растрескиванию и коррозионному растрескиванию существенно зависит от температуры реакции. Минимальная стойкость стали к сероводородному растрескиванию наблюдается при температуре от +18 до 1-25 °С. При снижении или повышении температуры происходит быстрый рост стойкости к сероводородному растрескиванию. Скорость общей коррозии в диапазоне отрицательных температур незначительна.

Сероводород в водных растворах значительно больше усиливает проникновение водорода в стали, чем общую коррозию металла. При выдержке в кислых растворах максимальная доля диффундирующего в углеродистую сталь водорода составляет 4 % от общего количества восстановленного водорода. В сероводородсодержащих растворах эта величина достигает 40 %. Таким образом, основную опасность для оборудования, эксплуатируемого в сероводородных средах, создает не общая коррозия, а наводороживание сталей.

Интенсивность коррозии усиливается при наличии в водной среде, кроме сероводорода, хлоридов, оказывающих дополнительное агрессивное воздействие. Получен экстремальный характер зависимости скорости коррозии от концентрации NaCl с максимумом при 100 г/л. Объясняется это конкурентным влиянием обусловливающих скорость коррозии факторов (разрушение пленки продуктов коррозии под действием хлоридов; блокирование активных участков поверхности металла хлоридионами при их высоких концентрациях, затрудняющее протекание электродных процессов; уменьшение растворимости коррозионно-активного сероводорода при переходе к концентрированным растворам хлористого натрия).

Воздействие сероводорода проявляется тем сильнее, чем выше прочностные характеристики металла - твердость, предел текучести и предел прочности. Механические напряжения играют большую роль в процессе коррозионного растрескивания, стимулируя электрохимическое локальное растворение металла, и, как следствие, зарождение и развитие трещин. Степень коррозионного воздействия зависит от отношения приложенного напряжения к пределу текучести. Исследования влияния рН раствора на коррозию малоуглеродистых сталей в системе H2S - С02 - Н20 показали значительное снижение коррозии с переходом от кислых к нейтральным и щелочным растворам. Считается, что при рН > > 10 коррозионное растрескивание не происходит. Необходимым условием для протекания активных процессов коррозии в сероводородсодержащих средах является наличие влаги, в которой сероводород находится в диссоциированном состоянии. При этом коррозионные процессы приобретают электрохимический характер, катодный процесс протекает с водородной деполяризацией, в результате которой появляется водород в атомарной и молекулярной формах. При относительно малой влажности (4-26 %) сероводород оказывает незначительное влияние на углеродистые стали, вызывая за 30 сут только потускнение его поверхности. Наличие капельной влаги увеличивает коррозию сталей примерно в 100 раз по сравнению с сухим газом. С повышением внутренних напряжений возникает восприимчивость металлов к сероводородному растрескиванию. Кинетику коррозионных процессов в сероводородсодержащих средах зависит от парциального давления сероводорода.

На работоспособность коммуникаций и оборудования сероводородсодержащих существенно влияет степень наводороживания коррозионного повреждения материалаконструкций. В стали водород может находиться в междоузлиях кристаллической решетки в атомарном или ионизированном виде,в микронесплошностях, где он молизуется, и в виде химических соединений с различными компонентами стали.

Существенно снижаются при проникновении водорода (в количестве более 2мл/100 г) пластические свойства стали - относительное удлинение и относительное сужение, причем изменение относительного сужения происходит наиболее интенсивно. Для стали, после выдержки ее в растворе сероводорода 2000 ч при напряжениях, равных пределу текучести, снижение пластичности достигает 50 % и более при отсутствии признаков образования вздутий или трещин, характерных для сульфидного растрескивания.

Значительное снижение пластических свойств стали под действием водорода и напряжений называется водородной хрупкостью. Эффект водородной хрупкости проявляется максимально в интервале температур от - 20 °С до + 30 °С и зависит от скорости деформации. Различают обратимую и необратимую водородную хрупкость. Охрупчивающее влияние водорода при содержаниях его до 8-10 мл/100 г в большинстве случаев - процесс обратимый, т.е. после вылеживания или низкотемпературного отпуска пластичность конструкции не слишком большого сечения восстанавливается вследствие десорбции водорода из металла. Обратимая хрупкость стали обусловливается, в основном, растворенным в кристаллической решетке водородом. Необратимая хрупкость зависит от содержания водорода в стали в молекулярном состоянии, агрегированного в коллекторах, где он находится под высоким давлением, вызывающим большие трехосные напряжения и затрудняющим пластическую деформацию стали. Пластические свойства металла при необратимой хрупкости не восстанавливаются даже после вакуумного отжига, в структуре стали происходят необратимые изменения: образуются трещины по границам зерен, где наблюдается преимущественное скопление водорода и обезуглероживание стали.

На стойкость сталей в сероводородсодержащей среде существенно влияет ее твердость, уровень действующих в металле напряжений и концентрация сероводорода. Воздействие сероводородсодержащей среды на мягкие нелегированные стали при небольших напряжениях вызывает образование трещин и расслоений, ориентированных вдоль проката параллельно действующим напряжениям. В случае сталей повышенной прочности (твердости) или мягкой стали, но при высоких концентрациях напряжений, возникают трещины, перпендикулярные чествующим напряжениям.

Наводороживание стенок аппаратов с образованием расслоений размером до нескольких сот квадратных сантиметров происходит за период от нескольких недель до 6 лет, причем процесс наводороживания интенсифицируется в периоды, когда климатические условия способствуют увеличению конденсации влаги. При одинаковом химическом составе, структуре и механических свойствах металла водородное расслоение аппаратуры локализуется в местах концентрации растягивающих напряжений и повышенной агрессивности среды. Отмечается преимущественное образование пузырей в несплошностях металла (вытянутые вдоль проката строчечные включения, газовые раковины, микро- и макропустоты) и других дефектах, возникающих в процессе прокатки стали. Пузыри в результате водородного расслоения металла образуются не только на внутренней, но иногда и на наружной поверхности аппаратов, изготовленных из стали 3, причем в подавляющем большинстве случаев они наблюдаются в нижней части аппаратов, где скапливается основная часть конденсационной воды.

Таким образом, при эксплуатации коммуникаций и оборудования в условиях сероводородсодержащих сред, в случаях отсутствия эффективных противокоррозионных мер, возможно изменение коррозионно-механических свойств материалов, образование блистеров, расслоений и коррозионных трещин, вызывающих разрушение металлических конструкций.

Аварийное разрушение трубопроводов ведет, соответственно, к выбросу токсичного, содержащего H2S газа в атмосферу с нанесением значительного экологического ущерба окружающей среде. Риск коррозионного разрушения усиливается с ростом диаметра трубопровода из-за высокого давления транспортируемого по нему газа (6-8 МПа), создающего в его стенках (независимо от их толщины) значительные напряжения. Развитию сероводородного растрескивания и водородного расслоения также способствует кислотность транспортируемой среды, пропорциональная парциальному давлению pH2S. По общепринятому мнению, скорость всех видов коррозии трубных сталей очень мала при <р газа < 60 %. Однако в результате исследований, проведенных на ОГПЗ, установлено, что подверженность сталей сероводородному растрескиванию зависит не только от влажности газа, но и от свойств и структуры металла трубопровода и его напряженного состояния.

Изучение опыта эксплуатации ОГПЗ актуально прежде всего с точки зрения оценки причин и масштабов проблем, вызываемых сероводородной коррозией. С другой стороны, проблемы надежности оборудования и трубопроводов связанны не только с коррозией, но и с качеством их проектирования, строительства и эксплуатации, это важно с позиций оценки влияния на надежность указанных факторов. Поэтому представляется необходимым выяснить, какие факторы оказывают преобладающее влияние на работоспособность оборудования и трубопроводов ОГПЗ и, в частности, какое место среди факторов, снижающих уровень надежности, занимают проблемы коррозии. В процессе эксплуатации ОГПЗ неоднократно наблюдали повреждения трубопроводов и оборудования различного характера, сопровождавшиеся утечками газа и наносящие не только значительный материальный, но и экологический ущерб.

Похожие работы

... готовность начинается с оповещения и сбора руководящего состава. 5.1 Оповещение и сбор руководящего состава при возникновении чрезвычайной ситуации на Туймазинском газоперерабатывающем заводе Место сбора и работы комиссии по предупреждению и ликвидации чрезвычайных ситуаций и обеспечению пожарной безопасности Туймазинского газоперерабатывающего завода (КЧС ПБ) - здание бытового помещения, ...

... от кислых газов (м3/с) Концентрированные кислые газы, полученные при регенерации метанола, общим потоком подаются на установку переработки кислых газов с получением товарной серы. Из практики известно, что в промышленных условиях при очистке природного газа от кислых газов метанолом с последующим выделением кислых газов при регенерации, получают концентрированный кислый газ, содержащий 58% Н2S ...

... договоры фрахтования, получая право на использование судна. 2.1 Обеспечение технической и экологической безопасности в процессе транспортировки нефти Одним из наиболее перспективных путей ограждения среды от загрязнения является создание комплексной автоматизации процессов добычи, транспорта и хранения нефти. В нашей стране такая система впервые была создана в 70-х гг. и применена в районах ...

... производством. Техническое перевооружение и реконструкция позволяют устранить возникающие иногда диспропорции в мощности отдельных видов оборудования или основного и подсобно-вспомогательного производства. Заключение Нефтегазовая отрасль Республики Казахстан является неотъемлемой частью экономики государства, развитие которой во многом определяет стабильность социально - экономического ...

0 комментариев