Навигация

Привод к скребковому конвееру

Содержание

Введение

1. Кинематический расчет и выбор электродвигателя

2. Расчет механических передач

3. Проектировочный расчет валов

4. Эскизная компоновка

5. Подбор и проверочный расчет шпонок

6. Расчет элементов корпуса

7. Подбор и расчет муфты

8. Расчетные схемы валов

9. Подбор подшипников качения

10. Проверочный расчет валов на выносливость

11. Выбор типа смазывания

12. Выбор посадок

13. Технико-экономическое обоснование конструкций

14. Сборка редуктора

Список литературы

Введение

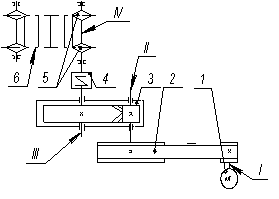

Цель проекта – проектирование привода к скребковому конвейеру. Приводная установка включает: двигатель, клиноременную передачу, упругую муфту с торообразной оболочкой, ЦР с шевронными зубьями. Вращательное движение от электродвигателя по средствам ременной передачи сообщается ведущему валу редуктора, а затем через цилиндрическую передачу с шевронным зубом – на выходной вал редуктора. Далее через муфту передается на вал скребкового конвейера.

Редуктор – механизм представляющий совокупность зубчатых или червячных передач помещенных в корпус, который являются для них масляной ванной. Назначение редуктора – понижение угловых скоростей ведомых звеньев с одновременным повышением вращающих моментов.

Муфта – устройство предназначенное для соединения валов между собой или валов с посаженными на них деталями и передачи вращающего момента без изменения величины и направления.

Конвейер – транспортирующие устройство для перемещения грузов.

Привод к скребковому конвейеру

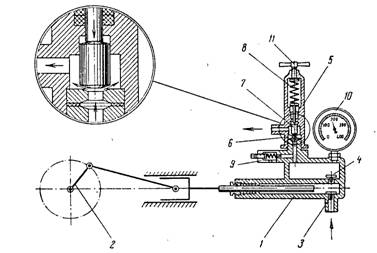

1 – двигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – упругая муфта с торообразной формой; 5 – ведущие звездочки конвейера; 6 – тяговая цепь. I, II, III, IV – валы, соответственно, - двигателя, быстроходный и тихоходный редуктора, рабочей машины

Таблица 1 – Исходные данные

| Исходные данные | Вариант № 6 |

| Тяговая сила цепи F,кН Скорость тяговой цепи ט, м/с Шаг тяговой цепи Р, мм Число зубьев звездочки z Допускаемое отклонение скорости тяговой цепи δ, % Срок службы привода L, лет | 3,5 0,60 80 7 5 4 |

1. Кинематический расчет и выбор электродвигателя

Мощность на выходном валу привода

Р4 = Ftυ (1.1)

Р4 = 3,5· 0,6 = 2,1 кВт

Общий КПД привода

η=η1·η2·η3·η43 (1.2)

где, η1 = 0,97 – КПД ременной передачи;

η2 = 0,98 – КПД зубчатой передачи;

η3 = 0,98 – КПД муфты;

η4 = 0,99 – КПД одной пары подшипников качения.

[1; с. 42]

Следовательно

η = 0,97·0,98·0,98·0,993 = 0,904

Требуемая мощность электродвигателя

Рдвтр = Р4/η (1.3)

Рдвтр = 2,1 /0,904=2,32 кВт

По таблице 24.9 [2; с. 417] принимаем асинхронный электродвигатель АИР 112МА6, имеющий мощность Рном = 3 кВт, и частоту вращения n дв = 950 мин-1

Частота вращения выходного вала привода

n4=60·103·υ/Р·z (1.4)

n4=60·103·0,6/80·7=64,28 мин -1

Общее передаточное число привода

u= n1 / n4 (1.5)

где n1 = n дв = 950 мин-1

u =950/64,28=14,78

Передаточные числа двух степеней привода

Так как u= u1 · u2 ,то приняв стандартное значение передаточного числа редуктора u2=4, получим передаточное число ременной передачи

u1 = u/ u2 (1.6)

u1= 14,78 /4 = 3,69

Частота вращения валов привода

n1= 950 мин-1 ; (1.7)

n2= n1/ u1 =950/3,69=257,1 мин-1 ;

n3= n2/ u2 = 257,1 / 4 =64,28 мин-1 ;

n4= n3 =64,28 мин-1

Угловая скорость вращения валов привода

ω1=π n1/30 = π·950/30=99,4 рад/с ; (1.8)

ω2= ω1/ u1 =99,4/3,69=26,9 рад/с ;

ω3= ω2/ u2 =26,9 /4=6,73 рад/с ;

ω4= ω3=6,73 рад/с

Проверка: ω4= π n4/30=π·64,28/30=6,73 рад/с

Мощность на валах привода

Р1= Рдвтр =2,32 кВт;

Р2= Р1 · η1 · η4 =2,32·0,97·0,99=2,23 кВт;

Р3= Р2 · η2· η4 =2,16·0,98·0,99=2,16 кВт;

Р4= Р3 · η3 · η4 =2,16·0,98·0,99=2,1 кВт

Вращающие моменты на валах привода

Т = 9550Р/n (1.9)

Т1=9550 Р1 / n1=9550·2,32/950=23,35 Нм;

Т2=9550 Р2/ n2=9550·2,23 /257,1=82,9 Нм;

Т3=9550 Р3/ n3=9550·2,16 /64,28= 321,7 Нм;

Т4=9550 Р4/ n4=9550·2,1/64,28=312,0 Нм

Проверка: Т4= Т1·u· η =23,35·14,78·0,904=312,0 Нм

Результаты расчетов сводим в таблицу 1

Таблица 1 – Кинематические и силовые параметры привода

| № вала | n , мин-1 | ω , рад/с | Р , кВт | Т , Нм | u = 14,78 |

| I | 950 | 99,4 | 2,32 | 23,35 | u1=3,69 |

| II | 257,1 | 26,9 | 2,23 | 82,9 | |

| III | 64,28 | 6,73 | 2,16 | 321,7 | u2=4 |

| IV | 64,28 | 6,73 | 2,1 | 312,0 | _ |

Похожие работы

... времени определённое проектом. Фактическая мощность шахты - это максимальная добыча угля в единицу времени определённая с учётом фактического состояния горных пород. Существует параметрический типовой ряд годовых мощностей шахт: 1,2; 1,5; 1,8; 2,1; 2,4; 2,7; 3,0; 3,3; 3,6; 3,9; 4,2; 4,5; 4,8; 5,1; 5,4; 5,7; 6,0; 6,3; 6,6; 6,9; 7,2; 7,5. Расчет годовой мощности шахты рассчитывается по формуле ...

... выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью. 3. Сравнительная характеристика технологического оборудования Гомогенизаторы предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого ...

... конвейерной линии; организация и системы ТО и ППР К обслуживанию ленточных конвейеров допускаются лица, прошедшие медицинское освидетельствование с заключением возможности работы на подземных конвейерных установках, обладающие соответствующими навыками и знаниями по обслуживанию и ремонту конвейеров, прошедшие инструктаж по ТБ, техминимум и имеющие право на обслуживание конвейерных установок. ...

... под высоким давлением, создаваемом в материальном цилиндре, впрыскивается в полость охлажденной формы, т.е. при литье в материале не происходят химические процессы структурирования и поэтому материал и его отходы могут перерабатыватъся неоднократно. Технологическая схема литья включает: - приготовление композиции; ~ литье под давлением с приформовкой головки к корпусу; - сбор технологических ...

0 комментариев