Навигация

Расчет механических передач

2. Расчет механических передач

Расчет цилиндрической передачи с шевронным зубом

Выбор материала

Для изготовления шестерни и колеса принимаем наиболее распространенную сталь 45 с термообработкой-улучшение. По таблице 9.2 [3,с.170]выбираем: для шестерни твердость 269…302 НВ, σТ=650 МПа, при предполагаемом диаметре заготовки шестерни D≤650 мм; для колеса твердость 235..262 НВ2, σТ=540 МПа, при предполагаемой ширине заготовки колеса S≤80 мм. Из табличных данных выбираем примерно среднее значение твердости как наиболее вероятное. Принимаем: твердость шестерни 280 НВ1; колеса – 260 НВ2. При этом НВ1 –НВ2=280-250=40 – условие соблюдается.

Допускаемые контактные напряжения

σНР =σНО·zН·0,9/SН (2.1)

где σно – предел контактной выносливости;

σНО=2НВ+70 (2.2)

σНО1=2НВ1+70=2·280+70=630 МПа;

σНО2=2НВ2+70=2·250+70=570 МПа;

zН=1- коэффициент долговечности (для длительных рабочих передач)

SН=1,1 – коэффициент запаса прочности для улучшенных колёс,[3; с. 187]

σНР1=630·1·0,9/1,1=516 МПа

σНР2=570·1·0,9/1,1=466 МПа

σНР=0,45(σнр1+ σнр2)≥ σнрmin (2.3)

σНР=0,45(516+466) = 442 МПа – условие не выполняется

Принимаем σНР=466 МПа

Допускаемые напряжения изгиба

σFР=σFО ·ΥN/ SF(2.4)

где σFО - предел изгибной выносливости соответствующий базовому числу циклов напряжений

σFО=1,8НВ (2.5)

σFО1= 1,8НВ1=1,8·280=504 МПа;

σFО2= 1,8НВ2=1,8·250=450 МПа;

ΥN=1 – коэффициент долговечности [3; с.194];

SF=1,75 – коэффициент запаса прочности [3; с.194];

σFР1=504·1/1,75=288 МПа;

σFР2 =450·1/1,75=257 Мпа

Расчетные коэффициенты

Ψba=0,4 [3; с.191];

КНβ=1, по таблице 9.45 [3; с.192]

Межосевое расстояние передачи

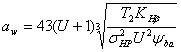

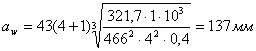

(2.6)

(2.6)

Принимаем стандартное значение αW=140 мм [3; с.171]

Ширина зубчатого венца

b2= Ψba· αW(2.7)

b2=0,4·140=56 мм

Нормальный модуль зубьев

mn= (0,01…0,02) αW(2.8)

mn= (0,01…0,02) 140 = 1,2…2,8 мм

Принимаем стандартное значение mn= 2 мм [3; с.157]

Принимаем минимальный угол наклона зубьев βmin=25º и определяем суммарное число зубьев

z∑ = (2 αW · cosβmin)/ mn (2.9)

z∑ = (2·140· cos25º)2=126,2

Принимаем z∑ = 126

Фактический угол наклона зубьев

cosβ= mn z∑/2 αW(2.10)

cosβ=2·126/2·140=0,9;β=25º49´

Число зубьев шестерни и колеса

z1= z∑/(u+1) (2.11)

z1=126/(4+1)=25

z2= z∑ - z1

z2=126-25=101

Фактическое передаточное число

uф= z2/ z1 (2.12)

uф=101/25=4,04;∆u=(u - uф )/u·100%≤4%

∆u=(4-4,04)/4·100%=1%≤4%

Основные геометрические размеры передачи

d= mnz/ cosβ (2.13)

d1=2·25/cos25º49´=56мм;

d2=2·68/ cos25º49´=224мм

Уточняем межосевое расстояние

αW=( d1 + d2 )/2 =140 мм (2.14)

Диаметры окружностей вершин зубьев шестерни и колеса:

dа=d + 2 mn (2.15)

dа1=56+2·2=60мм;

dа2=224+2·2=228мм

Ширина зубчатых колес с учетом дорожки α для выхода червячной фрезы, при mn=2мм

α=14 mn (2.16)

α=14·2=28 мм

b´=b+α=56+28=89 мм

Окружная скорость колес и степень точности передачи

υ=π· d1· n1/60 (2.17)

υ=π·56·10-3/60=0,76 м/с

по таблице 9.1 [3;с.163] принимаем 8-ю степень точности

Силы в зацеплении

Ft=2T2/d2 – окружная (2.18)

Ft=2·321,7·103/224= 2872 Н

Fr= Fttq20º/cosβ – радиальная (2.19)

Fr=2872·tq20º/ cos25º49´=1158 Н

Уточняем значение коэффициентов

Ψd=b2/d1 (2.20)

Ψd=56/56=1

При этом КНВ=1, по таблице 9.5 [3;с.192]

Принимаем коэффициенты

Кнυ=1,1, по таблице 9.6 [3;с.193] ;

Кна =1,12, по таблице 9.6 [3;с.193]

Расчетное контактное напряжение

σн=266/ αWuф√Т2 Кна Кнβ Кна (uф +1)3 (2.21)

σн=266/140·4,04√321,7·103·1·1,1·1,12(4+1)3=447 МПа

Н=466-447/466·100%=4%,что допустимо

Проверочный расчет зубьев на изгиб. Этот расчет выполняется по зубьям шестерни. Это объясняется тем, что материал шестерни и колеса одинаков, но толщина зубьев шестерни у основания ножки меньше, чем у зубьев колеса, поэтому и прочность их ниже по сравнению с прочностью зубьев колеса.

Эквивалентное число зубьев шестерни

zV1= z1/ cos 3β (2.22)

zV1=25/ cos 325º49´=34,5

zV= 101/ cos 325º49´=138,5

Коэффициент формы зуба

ΥF1=3,9; ΥF1=3,6 [3;с.185]

Принимаем коэффициенты

КFB=1,3

KFυ=1,2 KFα=0,91

ΥВ =1- βº/140º=1-25º49´/140=0,818 [3;с.192]

Расчетное напряжение изгиба

σF2= ΥF1 ΥВ Ft/ b2 mnKFαKFυКFB (2.24)

σF2=3,9·0,818·2872/56·2·0,91·1,3·1,2=116 МПа

σF1= σF2 ΥF1 / ΥF2 =116·3,9/3,6=126 МПа (2.25)

σF1=116·3,9/3,6=126 МПа

Результаты расчетов сводим в таблицу 2

Таблица 2 – Параметры зубчатой цилиндрической передачи,мм

| Проектный расчет | |||

| Параметр | Значение | Параметр | Значение |

| Межосевое расстояние αW | 140 | Угол наклона зубьев β | 25º49´ |

| Модуль зацепления mn | 2 | Диаметр делительной окружности шестерни d1 колеса d2 | 56 224 |

| Ширина зубчатого венца: шестерни b1 колеса b2 | 60 56 | ||

| Число зубьев шестерни z1 колеса z2 | 25 101 | Диаметр окружностей вершин шестерни dа1 колеса dа2 | 60 228 |

| Вид зубьев | шевронный зуб | Диаметр окружности вершин шестерни df1 колеса df2 | 51 223 |

| Проверочный расчет | |||

| Параметр | Допускаемое значение | Расчетное значение | Примечание |

| Контактное напряжение σ | 466 МПа | 447 МПа | Контактная выносливость обеспечена |

| Напряжения изгиба σFО1 σFО2 | 504 МПа | 126 МПа | Изгибная выносливость зубьев обеспечена |

| 450 МПа | 116 МПа | ||

Расчет клиноременной передачи

Выбор типа сечения ремня

По номограмме [1;с.123] принимаем сечение клинового ремня А нормального сечения

Определяем диаметра ведомого шкива d2

d2= d1u( 1-ε ) (2.26)

где, ε=0,015- коэффициент скольжения [1;с.81]

d1=100 мм [1;с.89]

d2=100·3,69(1- 0,015)=363,46 мм

Принимаем d2=355, по таблице К40 [1;с.449]

Уточняем фактическое передаточное число uф

uф= d2/ d1( 1-ε ) (2.27)

uф=355/100(1-0,015)=3,6

∆u= uф – u/ u·100%=3,6 – 3,69/ 3,69·100% =2,4 %≤3%

Определяем межосевое расстояние α, мм

α≥0,55(d1 + d2 ) +h(H) (2.28)

где, h(H)=8 – высота сечения клинового ремня по таблице К31 [1;с.440]

α≥0,55(100+355)+8=258,25

Определяем расчетную длину ремня LР

L=2α+π/2(d1 + d2 )+(d2 – d1)2/4 α (2.29)

L=2·258+3,14/2(100+355)+(355-100) 2/4·258=1293 мм

Принимаем L=1250 мм, по таблице К31[1;с.440]

Уточняем значение межосевого расстояния

α=1/8[2L-π (d2 +d1)+√[ 2L-π (d2 +d1)]2 -8(d2 – d1) 2] (2.30)

α=1/8[2·1250 – 3,14(355+100)+√[2·1250-3,14(355+100)] 2 -8(355-100) 2]=354 мм

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01 L=0,01·1250=12,5 мм для обеспечения надевания ремней на шкивы и возможность увеличения его на 0,025 L=0,025·1250=31,25 мм для увеличения натяжения ремней.

Определяем угол обхвата ремней ведущего шкива

α1 = 180º - 57º (d2 – d1)/α (2.31)

α1 = 180º- 57º (355- 100)354 - 57º =127º>120º

Определяем частоту пробегов ремня

U=u/L

U=4,97/1250=0,004 с -1 (2.32)

Определяем скорость ремня υ,м/с

υ=πd1n1/60·103 (2.33)

υ=3,14·100·950/60·103=4,97≤25 м/с

Определяем допускаемую мощность

Р=РоСРСαС1Сz (2.34)

где, Ро=0,67 кВт – допускаемая приведенная мощность, по таблице 5.2 [1;с.89]

СР=1 – коэффициент динамической нагрузки;

Сα=0,95 – коэффициент угла обхвата;

Сυ =1,04 – коэффициент влияния от натяжения от центробежных сил;

Сz=0,9 – коэффициент числа ремней в комплекте

С1=1 – коэффициент влияния отношения L/l [1;с.82]

Р=0,67·1·0,95·1,04·0,9=0,52 кВт

Определяем количество клиновых ремней

z=Рном/Р (2.35)

z=2,32/0,52=4,46 кВт

Принимаем z=4

Определяем силу предварительно натяжения ремня

Fo=850 Рном С1/ zυ Сα СР (2.36)

Fo=850·2,32·1,04/4·0,95·1·4,97=109 Н

Определяем окружную силу

Ft= Рном103/υ

Ft= 2,32·103/4,97=466 Н (2.37)

Определяем силы натяжения ведущей F1 и ведомой F2 ветвей

F1= Fo+ Ft/2z (2.38)

F1=109+466/2·4=167 Н

Определяем силу давления ремней на вал

Fon=2 Foz·sin α1/2 (2.39)

Fon=2·109·4· sin127º/2=780 Н

Результаты расчета сводим в таблицу 3

Таблица 3 – Параметры клиноременной передачи,мм

| Параметр | Значение | Параметр | Значение |

| Тип ремня | клиновой | Частота прбегов в ремне U | 0,004 с-1 |

| Сечение ремня | А | Диаметр ведущего шкива d1 | 100 |

| Количество ремней z | 4 | Диаметр ведомого шкива d2 | 355 |

| Межосевое расстояние α | 354 | Максимальное напряжение σmax | 10 МПа |

| Длина ремня L | 1250 | Предварительное натяжение ремня Fo | 109 Н |

| Угол обхвата малого шкива α1 | 127º | Сила давления ремня на вал Fon | 780 Н |

Похожие работы

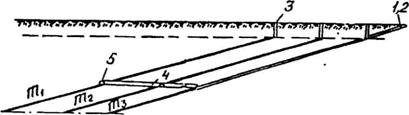

... времени определённое проектом. Фактическая мощность шахты - это максимальная добыча угля в единицу времени определённая с учётом фактического состояния горных пород. Существует параметрический типовой ряд годовых мощностей шахт: 1,2; 1,5; 1,8; 2,1; 2,4; 2,7; 3,0; 3,3; 3,6; 3,9; 4,2; 4,5; 4,8; 5,1; 5,4; 5,7; 6,0; 6,3; 6,6; 6,9; 7,2; 7,5. Расчет годовой мощности шахты рассчитывается по формуле ...

... выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью. 3. Сравнительная характеристика технологического оборудования Гомогенизаторы предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого ...

... конвейерной линии; организация и системы ТО и ППР К обслуживанию ленточных конвейеров допускаются лица, прошедшие медицинское освидетельствование с заключением возможности работы на подземных конвейерных установках, обладающие соответствующими навыками и знаниями по обслуживанию и ремонту конвейеров, прошедшие инструктаж по ТБ, техминимум и имеющие право на обслуживание конвейерных установок. ...

... под высоким давлением, создаваемом в материальном цилиндре, впрыскивается в полость охлажденной формы, т.е. при литье в материале не происходят химические процессы структурирования и поэтому материал и его отходы могут перерабатыватъся неоднократно. Технологическая схема литья включает: - приготовление композиции; ~ литье под давлением с приформовкой головки к корпусу; - сбор технологических ...

0 комментариев