Навигация

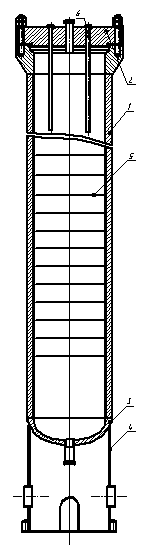

5. Конструкция аппарата

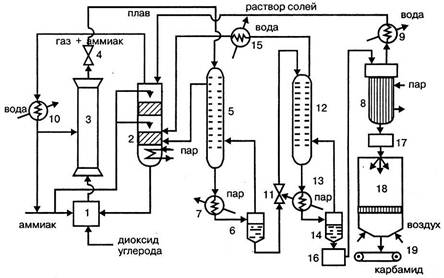

Конструкция аппарата приведена на рисунке

1-корпус; 2- крышка плоская; 3-днище эллиптическое; 4-опора; 5-тарелки ситчатые; 6-термопара

Рисунок3 – колонна синтеза карбамида.

6. Технологические расчеты

6.1 Материальный балансCO2 + 2 NH3 = NH2COOONH4 + 38ккал (1)

NH2COOONH4 = H2O + NH2CONH2 (2)

1.Теоретический расход аммиака и двуокиси углерода на 1 т 100% - ой мочевины

m(NH3) = n ∙MNH3 ∙m(CONH2)2/MCO(NH2)2 [1 c.244]

где MNH3 - молярная масса аммиака MNH3 = 17 кг/кмоль

m(CONH2)2 – масса карбамида m(CONH2)2 = 1000кг

n – стехиометрический коэффициент n = 2

MCO(NH2)2– молярная масса карбамида, MCO(NH2)2 = 60кг/кмоль

m(NH3)= 2 ∙17 ∙1000/60 = 566,67 кг

m(CO2) = MCO2 ∙m(CONH2)2/MCO(NH2)2 [1 c.244]

где ΜCO2 – молярная масса углекислого газа, ΜCO2 = 44 кг/кмоль.

Следовательно

m(СО2) = 44 ∙1000/60 = 733,33 кг

2. Расход на 1 т. 98% - ой мочевины

m(NH3) = 2 ∙17 ∙1000∙0,98/60 = 555,34 кг

m(CO2) = 44 ∙1000∙0,98/60 = 718,66 кг

3. В колонне синтеза с учетом потерь на 1 т. готовой продукции должно получиться мочевины

980∙1,15 = 1127 кг.

На образование этого количества мочевины необходимо

m1(NH3) = m(NH3) ∙1,15 = 555,34∙1,15 = 638,64 кг

m1(CO2) = m(CO2) ∙1,15 = 718,66∙1,15 = 826,46 кг

4. Практический расход аммиака и углекислоты на 1 т. мочевины (без учета примесей в аммиаке и двуокиси углерода)

m2(NH3) = m(NH3) ∙1,15∙n∙100/MCO(NH2)2 = 555,34∙1,15∙2∙100/60 = 2128,8 кг

m2(CO2) = m(CO2) ∙1,15∙100/MCO(NH2)2 = 718, 66∙1,15∙100/60 = 1377,43 кг

5. В колонне образуется карбамата аммония

m(NH2COOONH4) = m2(CO2) ∙ MNH2COOONH4/ MCO2 [1 c.244]

где MNH2COOONH4 – молярная масса карбамата аммония

MNH2COOONH4 = 78 кг/моль

m(NH2COOONH4) = 1377,43 ∙78/44 = 2441,8 кг

6. На образование карбамата расходуется аммиака

m3(NH3) = m(NH2COOONH4) ∙ n ∙ MNH3/ MNH2COOONH4 [1 c.245]

m3(NH3) = 2441,8 ∙2 ∙17/78 = 1064,37 кг

Остается непрореагировавшего аммиака

m2(NH3) - m3(NH3) = 2128,8 – 1064,4 = 1064,4 кг

7. Образуется мочевины из карбамата аммония

m(CONH2)2 = m(NH2COOONH4) ∙ MCO(NH2)2/ MNH2COOONH4 ∙MCO(NH2)2/100

m(CONH2)2 = 2441,8∙60∙60/78∙100 = 1127 кг

Остается непрориагировавшего карбамата аммония

m1(NH2COOONH4) = m(NH2COOONH4) ∙ (100- MCO(NH2)2/100) [1 c.245]

m1(NH2COOONH4) = 2441,8 ∙ (100-60/100) = 976,74 кг

8. При превращении карбамата аммония в мочевину по реакции (2) выделится вода

m(H2О) = m(NH2COOONH4) ∙(МH2О/MNH2COOONH4) ∙(MCO(NH2)2/100) [1 c.245]

m(H2О) = 2441,8 ∙18/78 ∙600/100 = 388,09 кг

| Приход | Расход | ||||

| кг/т | кг/ч | кг/т | кг/ч | ||

| Аммиак | 2128 | 22167,4 | Мочевина | 1127 | 11740 |

| Углекислота | 1377,43 | 14348,7 | Карбамат аммония | 976,74 | 10174,7 |

| Вода | 338,09 | 3521,88 | |||

| Аммиак избыточный | 1064,4 | 11087,85 | |||

| 3506,23 | 36516,1 | 3506,23 | 36524,4 | ||

9. Выделившаяся в колонне вода взаимодействует с избыточным аммиаком с образованием гидрата аммония в количестве:

m(NH4OH) = m(H2О) ·MNH4OH/ МH2О [1 c.245]

m(NH4OH) = 338,09 ·35/18 = 657,4 кг

10. На образование гидрата аммония затрачивается аммиака:

m4(NH3) = m(NH4OH) ·МNH3/ MNH4OH [1 c.245]

m4(NH3) = 657,4 ·17/35 = 319,31 кг

Остается избыточного аммиака:

mизб(NH3) = m3(NH3) - m4(NH3) [1 c.245]

mизб(NH3) = 1064,4 – 319,31 = 745,09 кг

6.2 Тепловой баланс1.Приход тепла

1.1 Тепло, поступающее с СО2:

Q1 = m2(CO2)·C(CO2)·T [1 c.249]

где C(CO2) – теплоемкость СО2 при Т

C(CO2) = 0,208 ккал/кг ·град; Т = 35°С

Q1 = 1377,4 ·0,208 ·35 = 10080 ккал

1.2 Тепло, поступающее с жидким аммиаком:

Q2 = m2(NH3) ·С(NH3) ·Т [1 c.249]

где С(NH3) – теплоемкость NH3 при Т

С(NH3) = 1,054 ккал/кг ·град; Т = 25 °С

Q2 = 2128,8 ·1,054 ·25 = 56093,9 ккал

1.3 Тепло образования карбамата аммония:

Q3 = m1(NH2COOONH4)/ MNH2COOONH4 ·(q1 – q2) [1 c.249]

где q1 – теплота образования твердого карбамата аммония из газообразных NH3 и CO2

q1 = 38000 ккал/кг ·моль

q2 – теплота плавления карбамата

q2 = 18 500 ккал/кг ·моль

Q3 = 2441,8/78 ·(38000 – 18500) = 610450 ккал

1.4 Тепло образования гидрата аммония

Q4 = m(NH4OH)/MNH4OH ·q3 [1 c.249]

где q3 – теплота образования гидрата аммония

q3 = 2538 ккал/кг ·моль

Q4 = 657,4/35 ·2538 = 47671 ккал

1.5Суммарный приход тепла

Qпр = Q1+ Q2+ Q3+ Q4 [1 c.249]

Qпр = 108 00+56093,9+610450+47671 = 754295 ккал

2. Расход тепла

2.1 На образование мочевины:

Q1 = m(CONH2)2/ MCO(NH2)2 · q4 [1 c.250]

где q4 – теплота образования мочевины

q4 = 4400 ккал/кг ·моль

Q1 = 1127/60 ·4400 = 74300 ккал

2.2 На подогрев образующегося карбамата аммония:

Q2 = m1(NH2COOONH4) · С(NH2COOONH4) ·(Тк - Тсм) [1 c.250]

где С(NH2COOONH4) – теплоемкость карбамата аммония

С(NH2COOONH4) = 0,466 ккал/кг ·град

Тк = 200 °С; Тсм = 170 °С

Q2 = 2441,8 ·0,466 ·(200-170) = 34136,4 ккал

2.3 На подогрев избыточного аммиака:

Q3 = mизб(NH3) · C(NH3) ·(Тк - Тсм) [1 c.250]

где mизб(NH3) – избыточная масса аммиака

mизб(NH3) = 745,09 кг

C(NH3) – теплоемкость аммиака

C(NH3) = 0,54 ккал/кг ·град

Q3 = 745,09 ·0,54 ·(200 - 170) = 12070,1 ккал

2.4 На подогрев гидрата аммония

Q4 = m(NH4OH) ·(Тк - Тсм) [1 c.250]

Q4 = 657,4 ·(200-170) = 19722 ккал

2.5 На подогрев аммиака от 25 °С до 132,9 °С

Q5 = m2(NH3) · С(NH3) ·(Т* - Т) [1 c.250]

где Т* - температура образования карбамата аммония

Т* = 132,9 °С

Т = 25 °С

Q5 = 2128,8 ·1,054 ·(132,9 - 25) = 242101,18 ккал

2.6 На подогрев двуокиси углерода от 35 °С до 132,9 °С

Q6 = m2(CO2) · C(CO2) ·(Т* - Т) [1 c.250]

где Т = 35°С

Q6 = 1377,43·0,208·(132,9 - 35) = 28700 ккал

2.7 Тепло, уходящее с плавом при температуре tx

Q7 = mпр·Ср· tx [1 c.251]

Ср = 0,322 ·0,321+0,2785 ·0,466+0,0965 ·1+0,303 ·0,54 = 0,493 ккал/кг·град

Q7 = 1727·tx

Похожие работы

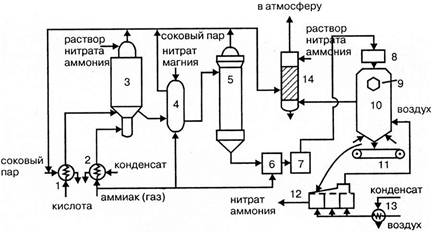

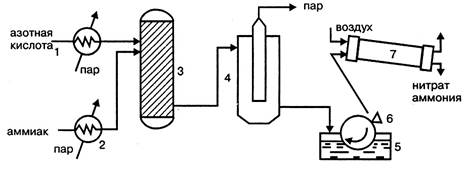

... азотной кислоты газообразным аммиаком, выпаривание нитрата аммония, кристаллизации и гранулирования плава, охлаждения, классификации и опудривания готового продукта (рис.1.2.). В настоящее время в связи с освоением производства 18 – 60% азотной кислоты основная масса нитрата аммония производится на установках АС-67, АС-72, АС-72М, мощностью 1360 и 1171 т/сутки с упариванием в одну ступень, а ...

... камерой или центральной циркуляционной трубой. В аппаратах с выносной нагревательной камерой скорость циркуляции может достигать 1,5м/с, что позволяет выпаривать в них концентрированные и кристаллизирующиеся растворы, не опасаясь слишком быстрого загрязнения поверхности теплообмена. Аппараты с вынесенной зоной кипения могут эффективно применятся для выпаривания кристаллизирующихся растворов ...

... тонн удобрений. Особенностью украинской промышленности, производящей минеральные удобрения, является удаленность от сырьевой базы и близость к портам Черного моря. В настоящий момент в структуре украинского производства минеральных удобрений доминируют азотные: карбамид, аммиачная селитра, сульфат аммония. Мощности по производству других видов удобрений незначительны или же не используются. В ...

... экономической экспансии и завоевания новых рынков [1, с.145]. 2. Практическое исследование роли диверсификации производства в химической и нефтехимической промышленности 2.1. Предпосылки перехода к реализации программ диверсификации деятельности предприятий химического комплекса России в современных условиях Сегодняшний этап развития экономических отношений в России характеризуется ...

0 комментариев