Навигация

Расчет затвора соединения фланца с крышкой

7.5 Расчет затвора соединения фланца с крышкой

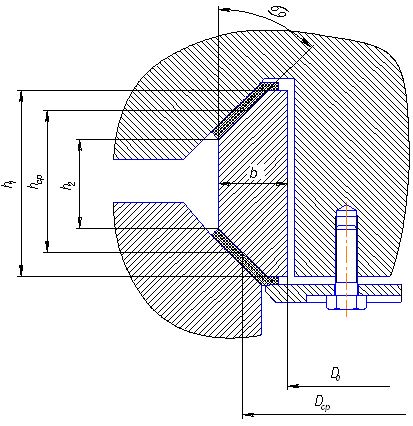

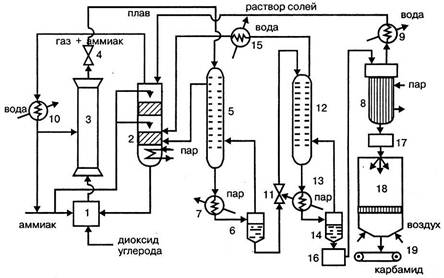

Выбираем затвор с двухконусным обтюратором. Размеры обтюратора:

Dcp = 2200 мм; h= 85 мм; h2 = 42 мм; hcp= 64,0 мм; α = 30º [2 c.146],

Рисунок7 – Конструкция двухконусного затвора

Равнодействующая внутреннего давления на крышку [5 с.2]:

Fp = πDcp2pp/4 = π2,22·28/4 = 53,4 МПа

Равнодействующая внутреннего давления на обтюраторное кольцо [5 с.2]:

Fo = 0,5πk3ppDcphcptgα

k3 = 1,0 – коэффициент, учитывающий влияние предварительной затяжки.

при рр > 24,52 МПа

Fo = 0,5π1,0·28·2,2·0,064tg30º = 3,6 МПа

Расчетное усилие для затвора [5 с.2]:

F = Fo+Fp = 53,4+3,6= 57 МПа

Расчетный диаметр шпилек [5 с.5]

dс.р =

k4 = 1 – коэффициент учитывающий тангенциальные напряжения, возникающие в шпильке при ее затяжке.

k5 = 1,3 – при контролируемой затяжке

dм = 18 мм – для шпилек с резьбой более М85

n = 12 – число шпилек.

[σ] – допускаемое напряжение для шпилек

Материал шпилек – сталь 34ХН3М, для которой предел текучести

σт = 680 МПа, тогда нормативное допускаемое напряжение [3 с.6]:

σ* = σт/nт = 680/1,5 = 453 МПа

Допускаемое напряжение для шпилек

[σ] = ησ* = 1,0·453 = 453 МПа

η = 1,0 – поправочный коэффициент.

dc.p = (4·1,0·1,3·57/π12·453+0,0182)1/2 = 0,131 м.

Принимаем шпильки М150

Диаметр окружности центров шпилек:

Dб = D+dp+2a = 2000+150+2·285 = 2720 мм

a > 0,5dp = 0,5·150 = 75 мм → а = 285 мм

Наружный диаметр фланца:

Da = Dб+2dp = 2720+2·150 = 3020 мм

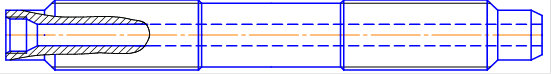

Конструкция шпильки приводится на рисунке

Рисунок8 – Конструкция шпильки

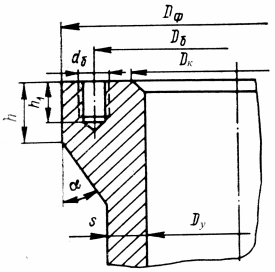

7.6 Расчет фланца

Рисунок9 – конструкция фланца

Dф=3020 мм

Dк=2200 мм

Dб=2720 мм

h1=308 мм

h=230 мм

Усилия, возникающие от температурных деформаций

![]() ,

,

где fб- расчетная площадь поперечного сечения болта

fб=0,018 м2 [6, табл.5]

Ебt-модуль продольной упругости материалов болтов при расчетной температуре

Ебt=1,97∙105 МПа.

αф, αб –коэффициенты линейного расширения материалов приварного фланца и болтов при расчетной температуре соответственно.

αф=13,1∙10-6 ![]()

αб=11,2∙10-6 ![]()

tф - расчетная температура фланца

tф= 0, 96∙ t

tб=0, 96 ∙200=192 °C

![]() =0,3

=0,3

![]() =0,95

=0,95

Тогда

![]() МН.

МН.

Болтовая нагрузка

в условиях монтажа до подачи внутреннего давления

![]() ,

,

где кж- коэффициент жесткости фланцевого соединения

кж=1,26

Подставляем значения:

![]()

в рабочих условиях

![]()

где М – внешний изгибающий момент

М=0

![]() .

.

Приведенный изгибающий момент.

![]() ,

,

![]()

![]() =

=![]()

Условие прочности болтов.

![]()

![]() МПа

МПа

![]() - условие выполняется.

- условие выполняется.

![]()

![]() МПа

МПа

![]() - условие выполняется.

- условие выполняется.

Расчет усилий, возникающих во фланце.

Максимальное напряжение в сечении S0.

![]() ,

,

где Т=1,8 [5, чертеж 3]

D*=D

![]() МПа.

МПа.

Максимальное напряжение в сечении S0.

![]() ,

,

где f=1,03 [5, чертеж 6]

![]() МПа.

МПа.![]()

Окружное напряжение в кольце фланца.

![]()

![]() МПа.

МПа.

Условие прочности.

![]() ,

,

где ![]() МПа.

МПа.

![]() МПа

МПа

![]() - условие выполняется.

- условие выполняется.

Требование к углу поворота фланца.

![]() ,

,

где ![]() - допустимый угол поворота фланца.

- допустимый угол поворота фланца.

![]()

![]()

![]() - условие выполняется.

- условие выполняется.

Определение гидравлического сопротивления колонны

Для уменьшения продольного перемешивания реакционной смеси, применяют секционирование аппарата установкой массообменных перегородок.

Для данного аппарата согласно [7 c.217] выбираем ситчатые тарелки ТС – Р.

Рабочее сечение тарелки 2,822

Диаметр отверстия 3 мм

Шаг между отверстиями 8 мм

Относительное свободное сечение тарелки 5,4%

Масса 120 кг

Общее количество тарелок 30

Ситчатые тарелки обеспечивают достаточно малый размер пузырьков по всей высоте колонны. Разрушают воздушные пробки, способствуют сохранению высокой величины площади контакта между газовой и жидкой фазами.

Определим гидравлическое сопротивление колонны.

Исходные данные:

Объемный расход аммиака VNH3 = 6,8·10-3 м3/с

углекислоты VСО2 = 2 м3/с

карбамида Vпл = 3,6·10-3 м3/с

Плотность аммиака ρNH3 = 910 кг/м3

углекислоты ρСО2 = 1,98кг/м3

карбамида ρпл = 900 кг/м3

Диаметр аппарата D = 2000мм

Диаметр тарелок D = 1800мм

Скорость плава

,

,

где с = 0,05

![]() м/с

м/с

![]() ,

,

где α = 80º

![]() м2

м2

![]()

![]() м2

м2

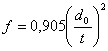

Площадь отверстий

![]()

![]() м2

м2

Скорость плава через отверстия

![]() м/с

м/с

Сопротивление тарелки

![]() Н/м2

Н/м2

Найдем сопротивление, вызванное силами поверхностного натяжения

![]() ,

,

где σ – поверхностное натяжение жидкости (Н/м)

σ = 70 ·10-3 Н/м

![]() Н/м2

Н/м2

Общее сопротивление

![]() Н/м2

Н/м2

Сопротивление колонны

![]() ,

,

где п – число тарелок

![]() Н/м2

Н/м2

Проверим условие: ![]()

![]()

![]() - условие не выполняется.

- условие не выполняется.

Следовательно, уменьшаем число тарелок.

Примем, что п = 20

Тогда ![]() Н/м2

Н/м2

![]()

![]() - условие выполняется.

- условие выполняется.

Похожие работы

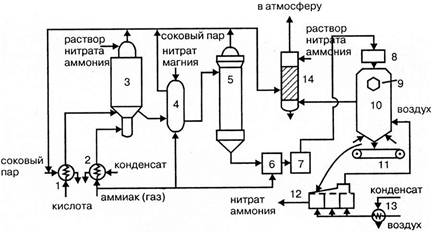

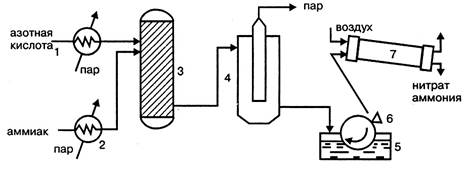

... азотной кислоты газообразным аммиаком, выпаривание нитрата аммония, кристаллизации и гранулирования плава, охлаждения, классификации и опудривания готового продукта (рис.1.2.). В настоящее время в связи с освоением производства 18 – 60% азотной кислоты основная масса нитрата аммония производится на установках АС-67, АС-72, АС-72М, мощностью 1360 и 1171 т/сутки с упариванием в одну ступень, а ...

... камерой или центральной циркуляционной трубой. В аппаратах с выносной нагревательной камерой скорость циркуляции может достигать 1,5м/с, что позволяет выпаривать в них концентрированные и кристаллизирующиеся растворы, не опасаясь слишком быстрого загрязнения поверхности теплообмена. Аппараты с вынесенной зоной кипения могут эффективно применятся для выпаривания кристаллизирующихся растворов ...

... тонн удобрений. Особенностью украинской промышленности, производящей минеральные удобрения, является удаленность от сырьевой базы и близость к портам Черного моря. В настоящий момент в структуре украинского производства минеральных удобрений доминируют азотные: карбамид, аммиачная селитра, сульфат аммония. Мощности по производству других видов удобрений незначительны или же не используются. В ...

... экономической экспансии и завоевания новых рынков [1, с.145]. 2. Практическое исследование роли диверсификации производства в химической и нефтехимической промышленности 2.1. Предпосылки перехода к реализации программ диверсификации деятельности предприятий химического комплекса России в современных условиях Сегодняшний этап развития экономических отношений в России характеризуется ...

0 комментариев