Навигация

2.8 Суммарный расход тепла

Qрасх = Q1+ Q2+ Q3 +Q4+ Q5+ Q6 +Q7 [1 c.251]

Qрасх = 74300+ 34136,4+12070,1+19722+242101,18+28700+1727·tx

Qпр = Qрасх

780501 = 411020,7+ 1727·tx

tx = 199°С, что совпадает с принятой температурой 200°С

7. Механические расчеты

7.1 Выбор конструкционного материала и допускаемые напряженияРасчетное давление Р = 28 МПа.

Расчетная температура равна температуре внутри аппарата t = 200 °С.

В качестве основного конструкционного материала выбираем сталь 12ХГНМ [2 c.120], толщина листа 4 мм, для которой при 200 °С:

σв = 666 МПа, σт = 468 МПа [2c.120].

Нормативное допускаемое напряжение:

σ* = min(σв/nв; σт/nт) [2 c.120]

nв = 2,6; nт = 1,5 – коэффициенты запаса прочности

σ* = min(666/2,6 = 256 МПа; 468/1,5=312 МПа) = 256 МПа

Допускаемое напряжение:

[σ] = ησ* = 1,0·256 = 256 МПа

η = 1,0 – поправочный коэффициент учитывающий условия эксплуатации.

Поправка на коррозию

С = ПТа =0,0001·10 = 0,001 м

где П = 0,0001 м/год – скорость коррозии

Та = 10 – срок службы аппарата

Давление гидравлических испытаний

Рги = 1,25Р[σ]20/[σ]250 = 1,25·28·283/256 = 39 МПа

Принимаем Рги = 39 МПа

При 20 °С: σв = 736 МПа, σт = 540 МПа [1c.120].

σ* = min(736/2,6 = 283 МПа; 540/1,5=360 МПа) = 283 МПа

Допускаемое напряжение:

[σ] = ησ* = 1,0·283 = 283 МПа

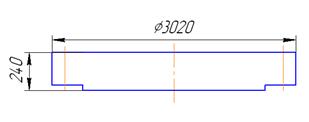

7.2 Расчет толщины стенки корпуса аппарата

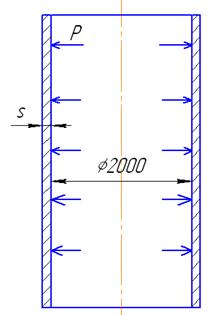

Рисунок4 – расчетная схема колонны

Расчетный коэффициент толстостенности [3 с.3]:

lnβ = pp/[σ]φ = 28/(256·1) = 0,1 → β = 1,105

φ = 1 – коэффициент прочности сварного шва

Расчетная толщина стенки [3 с.3]:

sр = 0,5D(β – 1) = 0,5·2(1,105 – 1) = 0,105 м

Исполнительная толщина обечайки:

s > sp + C = 0,315 + 0,001 = 0,106

При гидравлических испытаниях

lnβ = pp/[σ]φ = 39/(256·1) = 0,15 → β = 1,162

sр = 0,5D(β – 1) = 0,5·2(1,162 – 1) = 0,162 м

s > sp + C = 0,461 + 0,001 = 0,163 м

Принимаем по ГОСТ 19903–74 s =180 мм.

Тогда коэффициент толстостенности:

β = (D+2s)/(D+2C) = (2,0+2·0,18)/(2,0+ 2·0,001) = 1,179

Допускаемое рабочее давление [3 с.3]:

[p] = [σ]φlnβ = 256·1,0·ln1,179 =42,24 МПа

Условие р < [p] выполняется.

Принимаем толщину внутренней обечайки 20 мм.

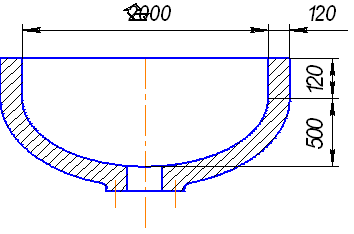

7.3 Расчет толщины стенки эллиптического днища корпусаВнутренняя высота эллиптической части днища:

Нд = 0,25D = 0,25·2,0 = 0,5 м

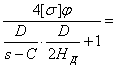

Расчетная толщина эллиптического днища [3 с.5]:

sд.р = ![]()

φ = 1,0 – коэффициент прочности сварных соединений

sд.р = 28·2.0·2,0/[(4·256·1,0 – 70)2·0,5] = 0,113 м

Исполнительная толщина днища

sд = sд.р + С = 0,113 + 0,001 = 0,114 м

Принимаем sд.= 0,12 м

Рабочее допускаемое давление [3 с.6]:

[p] =

= 4·256·1,0/[2,0·2,0/2·0,5(0,12-0,001) + 1] = 30 МПа

Условие р < [p] выполняется.

Фактический коэффициент толстостенности

β = (D+2s)/(D+2C) = (2,0+2·0,12)/(2,0+ 2·0,001) = 1,12

Высота отбортовки днища [3 с.6]

ho > 0,5D(β – 1) = 0,5·2,0(1,12 – 1) = 0,12 м

Принимаем ho = 0,12 м

Рисунок5 – Днище эллиптическое

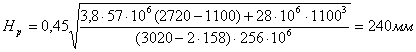

7.4 Расчет толщины стенки плоской крышки корпусаТолщину плоской крышки определяют по следующей формуле [4 с.132]:

где Dа – наружный диаметр крышки;

Dб – диаметр окружности центров шпилек;

dош – диаметр отверстия под крепежную шпильку;

F – расчетное усилие;

(Расчет данных величин см. в следующем пункте).

Имеем Dа = 3020 мм; Dб = 2700 мм; dош = 158 мм; Dср = 1100 мм;

Рисунок 6 – Крышка плоская

Похожие работы

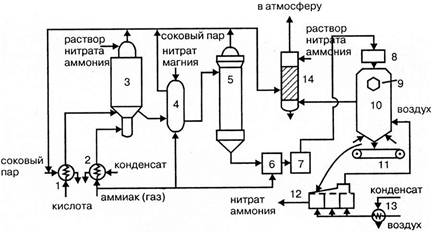

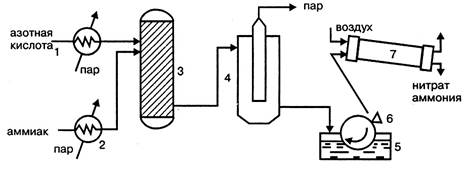

... азотной кислоты газообразным аммиаком, выпаривание нитрата аммония, кристаллизации и гранулирования плава, охлаждения, классификации и опудривания готового продукта (рис.1.2.). В настоящее время в связи с освоением производства 18 – 60% азотной кислоты основная масса нитрата аммония производится на установках АС-67, АС-72, АС-72М, мощностью 1360 и 1171 т/сутки с упариванием в одну ступень, а ...

... камерой или центральной циркуляционной трубой. В аппаратах с выносной нагревательной камерой скорость циркуляции может достигать 1,5м/с, что позволяет выпаривать в них концентрированные и кристаллизирующиеся растворы, не опасаясь слишком быстрого загрязнения поверхности теплообмена. Аппараты с вынесенной зоной кипения могут эффективно применятся для выпаривания кристаллизирующихся растворов ...

... тонн удобрений. Особенностью украинской промышленности, производящей минеральные удобрения, является удаленность от сырьевой базы и близость к портам Черного моря. В настоящий момент в структуре украинского производства минеральных удобрений доминируют азотные: карбамид, аммиачная селитра, сульфат аммония. Мощности по производству других видов удобрений незначительны или же не используются. В ...

... экономической экспансии и завоевания новых рынков [1, с.145]. 2. Практическое исследование роли диверсификации производства в химической и нефтехимической промышленности 2.1. Предпосылки перехода к реализации программ диверсификации деятельности предприятий химического комплекса России в современных условиях Сегодняшний этап развития экономических отношений в России характеризуется ...

0 комментариев