Навигация

Обоснование выбора базирующих поверхностей

4. Обоснование выбора базирующих поверхностей.

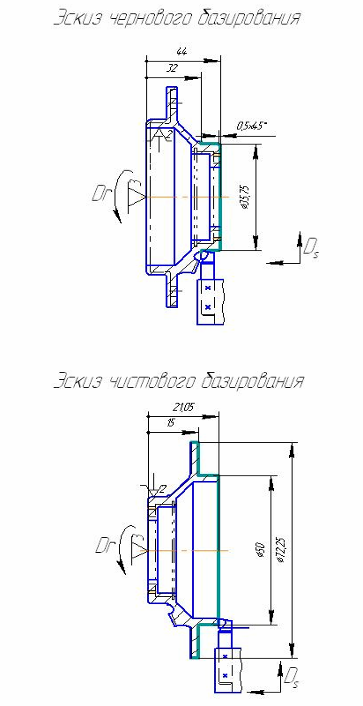

При проектировании технологических процессов большое значение имеет выбор технологических баз. Особенно важно правильно выбрать технологические базы для выполнения первой операции (черновой базы). Целью первой операции является создание чистовых технологических баз для последующей обработки. Установка на необработанной поверхности производится только на первой операции.

При выборе черновых баз руководствуются следующими рекомендациями:

1) черновая базовая поверхность должна обеспечивать устойчивое положение заготовки в приспособлении;

2) если у детали имеются необрабатываемые поверхности, то эти поверхности могут быть использованы в качестве черновых баз;

3) если все поверхности заготовки подлежат обработке, то в качестве черновых баз используются поверхности с минимальными припусками.

При выборе чистовых баз руководствуются следующими рекомендациями:

1) использовать по возможности принцип совмещения баз, т.е. в качестве технологических баз использовать поверхности, являющиеся измерительными и конструкторскими;

2) использовать по возможности принцип постоянства технологических баз, т.е. в ходе обработки на большинстве операций в качестве технологических баз использовать одни и те же поверхности;

3) стремиться выполнять принцип смены баз, т.е. в случае необходимости смены баз использовать наиболее точные поверхности;

4) выбранные базовой поверхности должны иметь ответствующие размеры для надежного и точного закрепления приспособления.

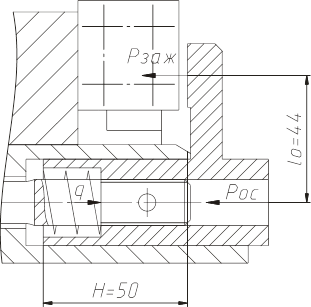

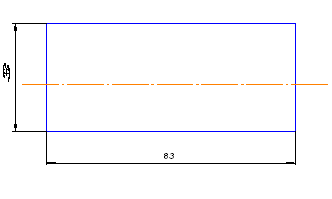

Заготовку необходимо зажать на участке диаметром 85мм и проточить другие участки под диаметры 16мм, 30мм, 35мм, 6,6мм - первоначальная база.

5. Определение и обоснование метода получения заготовки

При определении метода получения заготовки следует учитывать, что предлагаемый метод должен обеспечивать для данного типа производства наиболее высокий коэффициент использования материала (Ким), трудоемкости и экономичности ее обработки. Выбор метода получения заготовки определяется технологическими характеристиками детали, конструктивными формами и размерами заготовки, требуемой точностью выполнения заготовки, шероховатостью и качеством ее поверхностных слоев, величиной программы выпуска и заданными сроками выполнения этой программы. Выбранный метод получения заготовки должен обеспечивать наименьшую себестоимость детали, т.е. издержки на материал, выполнение заготовки и последующую механическую обработку вместе с накладными расходами должны быть минимальны.

В индивидуальном типе производства в соответствии с материалом детали, ее конфигурации наиболее оптимальным способом получения детали является прокат.

Определим коэффициент использования материала, для этого вначале необходимо рассчитать размер заготовки из проката.

Длина заготовки из проката определяется прибавлением к длине готовой детали припуска на обработку торцов 3 мм.

19+3= 21мм

Массу заготовки из проката определяем по формуле

![]() = П d² / 4 *

= П d² / 4 * ![]() *

* ![]() ,

,

где d- диаметр заготовки м;

![]() - плотность стали,

- плотность стали, ![]() , 7850 кг/м³;

, 7850 кг/м³;

![]() - длина заготовки из проката;

- длина заготовки из проката;

![]() = 0,44 кг. = 3,14 * 0,0072 / 4 * 0,021 * 7850 = 0,93 кг

= 0,44 кг. = 3,14 * 0,0072 / 4 * 0,021 * 7850 = 0,93 кг

Определим объем детали = (3,14 * 0,085² / 4 * 0,01 + 3,14 * 0,035² / 4 * 0,009) – 4 * 3,14 * 0,0066² / 0,01 – 3,14 * 0,016² / 0,006 – 3,14 * 0,03² / 0,009 = 0, 0,0000532 м³

Масса детали :

М дет = V * q = 0,0000532 м³ * 7850 кг/ м³ = 0,42 кг

Определяем коэффициент использования материала.

Коэффициент использования материала заготовки из проката

![]() =

=  = 0,42 кг / 0,93 кг = 0,45.

= 0,42 кг / 0,93 кг = 0,45.

Коэффициент использования материала 0,45 < 0,8, следовательно такой способ получения детали экономически выгодный.

6. Разработка маршрута обработки отдельных поверхностей и полной маршрутной технологии

Для каждого типа производства характерны свои маршруты изготовления детали. Проектирование тех. операции должно решать конкретные задачи: удалить наибольший слой металла с обработанной поверхности (черновая обработка), или получить более точные размеры и взаимное расположение поверхности (чистовая), или добиться высокой точности и качества обработки поверхности (отделочная обработка). Какая бы задача не ставилась в разработанной информации необходимо исходить из условий сокращения трудовых затрат и повышения качества выпускаемой продукции.

Разработка маршрутного техпроцесса механической обработки заготовки является основой всего проектирования. От правильности и полноты разработки техпроцесса во многом зависит организация производства.

Разрабатывая техпроцесс обработки детали необходимо выполнить следующие условия:

1) наметить базовые поверхности, которые должны быть обработаны в самом начале процесса;

2) выполнить операции черновой обработки, при которых снимают наибольший слой металла, что позволяет сразу выявить дефекты заготовки и освободиться от внутренних напряжений, вызывающих деформацию;

3) обработать в начале те поверхности, которые не снижают жесткости детали;

4) первыми следует обрабатывать такие поверхности, которые не требуют высокой точности качества;

5) при выборе технологических баз следует стремиться к соблюдению основных принципов базирования – совмещение и постоянство баз.

Затем, принимая во внимание все принципы, формируем маршрутный техпроцесс. Расписываем операции по переходам, выбираем техническое оборудование, оснастку, режущий и мерительный инструмент, производим расчет режимов резания и техническое нормирование.

Маршрутный технологический процесс.

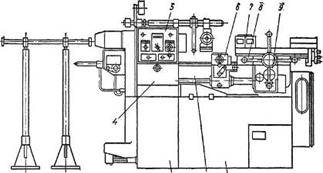

Операция 005 Токарная

Оборудование: токарно-винторезный станок

Деталь устанавливаем в трехкулачковый клиновой пневмо патрон.

В качестве базы используем необработанный торец заготовки.

А. Установить и снять деталь

1. Подрезать торец

2. Сверление диаметра 16мм

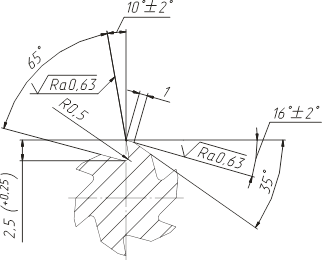

3. Точение диаметра 35мм черновая и чистовая

4. расточения диаметра 30 мм

5. снятие фрезки 1x45°

Операция 010 Шлифовальная

Оборудование: кругло-шлифовальный станок

А. Установить и снять деталь

Крышка устанавливается на оправку, в качестве базовой поверхности служит предварительно обработанный торец

1. шлифование диаметра 30мм до заданной точности

Операция 015 Сверлильная

Оборудование: настольно-сверлильный станок

Заготовка устанавливается в приспособлении

А. Установить и снять деталь

1. сверление четырёх отверстий диаметром 6,6мм

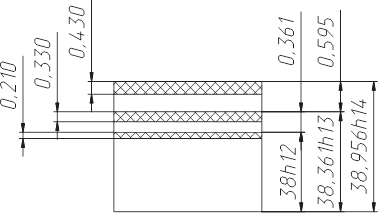

7. Аналитический расчет припуска на поверхность Ø 35f7

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу.

Припуски подразделяют на общие, т.е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций. Величина межоперационного припуска определяется разностью размеров, полученных на предыдущей и последующей операциях.

Похожие работы

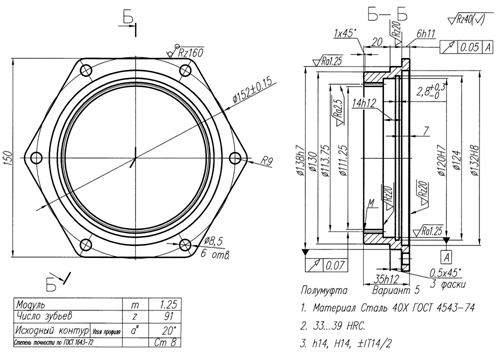

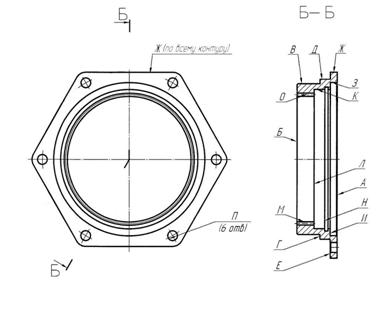

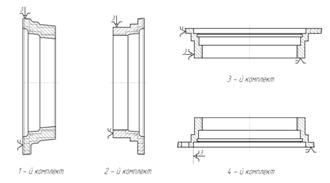

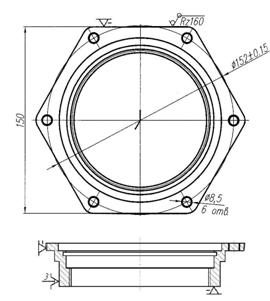

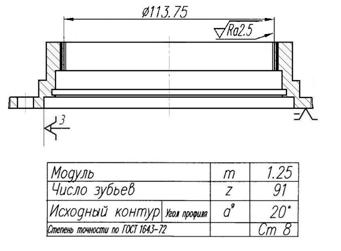

... поверхностей. Кроме того, специальные калибры применяются для контроля размеров фасок и глубины расположения поверхностей. 5. Разработка технологической документации Согласно последовательности операций и переходов, приведенной в разделе 4 составляется маршрутная карта механической обработки детали «Полумуфта». Операционные карты и карты эскизов будут составлены для операций 110 и 120 ...

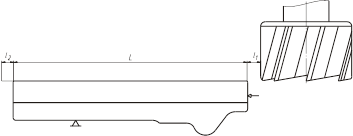

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

0 комментариев