Навигация

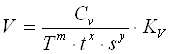

Рассчитываем скорость резания Vм/мин

3. Рассчитываем скорость резания Vм/мин

,

,

Т – период стойкости, мин

Т = 120мин.

Находим неизвестные (Приложение П2.2)

Сv = 340

y = 0,15

x = 0,45

m = 0,20

Находим поправочные коэффициенты:

![]() ,

,

КMV-коэффициент на обрабатываемый материал (Приложение П 2.3 – 2.6)

![]() ;

;

КИV – коэффициент на инструментальный материал (Приложение П 2.7)

Кnv=0.8;

КUV=1;

Кv=1*0,8*1=0,8.

Подставляем значения в формулу:

V= (CV/Т*tX*SY)*KV= (340/1200,2 * 0.890,45 *0,80,15) = (340/2,16*1,10*0,967) =340/2,78=122,30 м/мин.

4. Рассчитываем скорость вращения дисковой фрезы n об/мин

n= 1000*V/П*D=1000*122/3,14*155,474=249,90об/мин.

5. Уточняем частоту вращения дисковой фрезы и корректируем по паспорту. Принимаем n = 400 об/мин.

6. Пересчитываем фактическую скорость шлифования V м/мин

V=П*D*n/1000=3.14*155.474*400/1000=195,27м/мин

Переход 2.

Точить поверхность окончательно.

1) Глубина резания – t = 0.23 мм. (приложение 1).

2) Подача – S = 0,4 мм/об

3) Скорость резания ![]()

По таблице П 2.11 выписываем значения Сυ и показатели степеней x, y, m.

Сυ = 420;

x = 0,15;

y = 0,2;

m = 0,2.

Период стойкости инструмента принимаем – Т = 120 мин.

Находим поправочные коэффициенты.

Кυ = Кmυ ∙ Кnυ ∙ Киυ ∙ Кφv ∙ Кφlv ∙ Кr,

где Кmυ = 1,0 (табл. П 2.1, П 2.2),

Кпυ = 1,0 (табл. П 2.5),

Киυ = 1,0 для Т15К6 (табл. П 2.6).

Поправочные коэффициенты, учитывающие влияние параметров резца на скорость резания, (табл. П 2.12).

Кφv = 0,7;

Кφlv = 1,0;

Кr = 0,94;

Кυ = 1,0 ∙ 1,0 ∙ 1,0 ∙ 0,7 ∙ 1,0 ∙ 0,94 = 0,66;

![]() .

.

4) Определим частоту вращения шпинделя – п, об/мин.

![]() .

.

5) Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем п = 800 об/мин – максимальное число оборотов у станка.

6) Пересчитываем скорость резания, Vф – фактическая скорость резания, м/мин.

![]() .

.

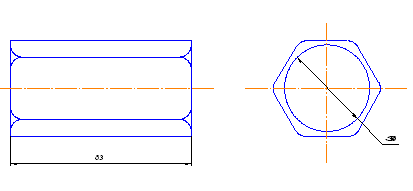

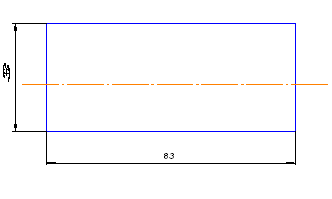

Операция 010 круглошлифовальная. Переход 1. Шлифовать поверхность Ø35f7 предварительно.

1. Глубина шлифования t =0,06, мм (расчет припусков).

Д шлифовального круга, мм.

Д = 75 мм.

2 Величина подачи, S = 0,15 мм/об

3. Скорость шлифования, м/мин

.

.

Т = 180,

Сυ = 332,

y = 0,4,

m = 0,2,

q = 0,2,

u = 0,2,

x = 0,1,

p = 0.

Общий поправочный коэффициент на скорость шлифования, учитывающий фактический условия,

Kv = Kмv Knv Kuv,

Кмv – коэффициент, учитывающий качество обрабатываемого материала

Kмv = 1;

Knv – коэффициент, учитывающий состояние поверхности заготовки

Knv = 1;

Киv – коэффициент, учитывающий материал инструмента

Киv = 1;

Кv = 1.

Подставляем значения в формулу

![]() м/мин.

м/мин.

4. Рассчитываем чистоту вращения шлифовального круга, n об/мин

![]() об/мин.

об/мин.

5. Уточняем частоту вращения шлифовального круга по паспорту и корректируем ее в ближайшую меньшую сторону, принимаем n = 850 об/мин.

6. Пересчитываем фактическую скорость шлифования,

V м/мин

![]() м/мин.

м/мин.

Операция 010 круглошлифовальная. Переход. Шлифовать поверхность Ø35f7окончательно.

1. Глубина шлифования t =0,03, мм (расчет припусков).

Д шлифовального круга, мм.

Д = 75 мм.

2 Величина подачи, S = 0,08 мм/об

3. Скорость шлифования, м/мин

.

.

Т = 180,

Сυ = 332,

y = 0,4,

m = 0,2,

q = 0,2,

u = 0,2,

x = 0,1,

p = 0.

Общий поправочный коэффициент на скорость шлифования, учитывающий фактический условия,

Kv = Kмv Knv Kuv,

Кмv – коэффициент, учитывающий качество обрабатываемого материала

Kмv = 1;

Knv – коэффициент, учитывающий состояние поверхности заготовки

Knv = 1;

Киv – коэффициент, учитывающий материал инструмента

Киv = 1;

Кv = 1.

Подставляем значения в формулу

![]() м/мин.

м/мин.

4. Рассчитываем чистоту вращения шлифовального круга, n об/мин

![]() об/мин.

об/мин.

5. Уточняем частоту вращения шлифовального круга по паспорту и корректируем ее в ближайшую меньшую сторону, принимаем n = 1200 об/мин.

6. Пересчитываем фактическую скорость шлифования,

V м/мин

![]() м/мин.

м/мин.

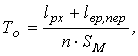

Техническое нормирование на примере обработки диаметра Ø35f7 (предварительная и окончательная обработка поверхности).

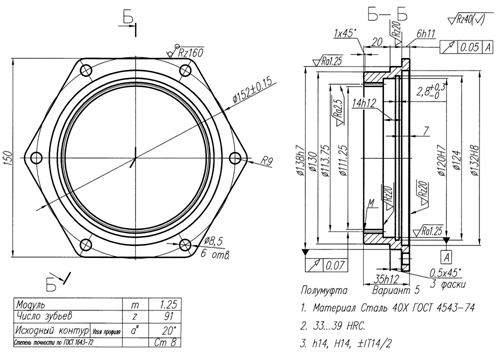

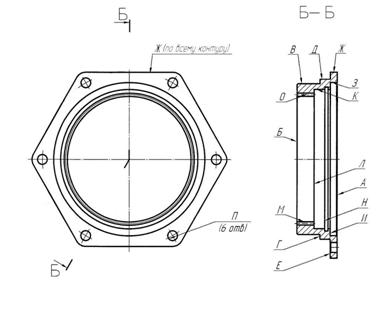

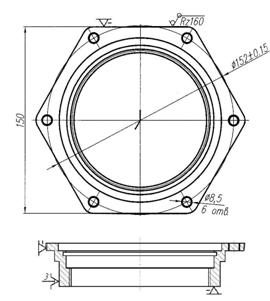

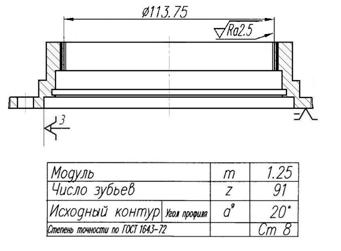

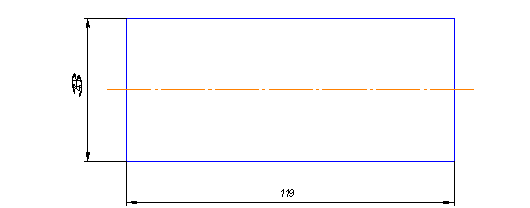

Исходные данные: деталь «Крышка» сталь 45. Заготовка «прокат».

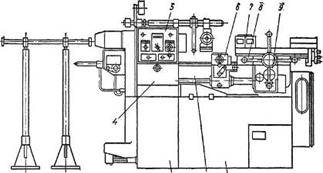

Длина обрабатываемой поверхности 9 мм. Обработка производится на токарном станке 16К20. Приспособление – патрон.

Переход 1.

Точить поверхность предварительно.

Резец проходной упорный Т5К10. Угол резца в плане φ = 90.

1) Основное время.

![]()

lpx = 9 мм – длина рабочего хода инструмента (по чертежу);

lвр.пер = 3 мм – величина врезания и перебега инструмента, табл. П 3.17;

п = 400 об/мин – частота вращения (по расчету режимов резания);

Sм = 0,8 мм/об – подача на оборот (по расчету режимов резания).

2) Вспомогательное время, связанное с переходом.

Твсп = 0,06 мин. (Приложение П 3.1)

Переход 2.

Точить поверхность окончательно.

Резец проходной упорный Т5К10. Угол резца в плане φ = 90.

1) Основное время.

![]()

lpx = 9 мм – длина рабочего хода инструмента (по чертежу);

lвр.пер = 3 мм – величина врезания и перебега инструмента, табл. П 3.17;

п = 800 об/мин – частота вращения (по расчету режимов резания);

Sм = 0,4 мм/об – подача на оборот (по расчету режимов резания).

2) Вспомогательное время, связанное с переходом.

Твсп = 0,06 мин. (Приложение П 3.1)

Нормирование операции:

1) Основное время.

Тосн = ∑То = То1 + То2;

Тосн = 0,08 + 0,08 = 0,16 мин.

2) Вспомогательное время.

Твсп = Туст.оп + ∑Твсп;

Туст.оп = 0,33 поз. 4 табл. П 3.2;

∑Твсп = Твсп1 + Твсп2;

∑Твсп = 0,29 + 0,75 = 1,04 мин;

Твсп = 0,33 + 1,04 =1,37 мин.

3) Оперативное время.

Топер = Тосн + Твсп; ![]() Топер = 0,16 + 1,37 = 1,53 мин.

Топер = 0,16 + 1,37 = 1,53 мин.

4) Время на обслуживание рабочего места.

Тобс = 4 - 6% Топер; Тобс = 0,05 ∙ 1,53 = 0,08 мин.

5) Время на отдых.

Тотд = 4% Топер; Тотд = 0,04 ∙ 1,53 = 0,06 мин.

6) Штучное время.

Тшт = Тосн + Твсп + Тобс + Тотд

Тшт = 0,16 + 1,37 + 0,08 + 0,06 = 1,67 мин.

Операция 010 Круглошлифовальная.

Переход 1. Шлифовать поверхность Ø35f7 предварительно.

1. Основное время

![]() 9 / (850 * 0,15) = 40 / 127,5 = 0,07 мин

9 / (850 * 0,15) = 40 / 127,5 = 0,07 мин

2. Вспомогательное время, связанное с переходом

Твсп = 0,04 мин (Приложение П3.2)

Переход 2. Шлифовать поверхность Ø35f7окончательно.

1. Основное время

![]() 9 / 0,08 * 1200= 0,09 мин

9 / 0,08 * 1200= 0,09 мин

2. Вспомогательное время, связанное с переходом

Твсп = 0,04 мин

1. Основное время ![]()

Тосн = 0,07 +0,09=0,16 мин.

2. Вспомогательное время

![]()

∑Твсп.= 2*0,04=0,08

Туст.оп = 0,35 мин

Твсп = 0,08 + 0,35 = 0,43мин

3. Оперативное время

![]()

Топер. =0,08 + 0,43= 0,51 мин

4. Время на обслуживание рабочего места

Тобс = 4 –6 % Топер

Тобс. = 0,05 · 0,51 = 0,026 мин

5. Время на отдых

Тотд = 4 % Топер

Тотд. = 0,02 мин

6. Штучное время

Тшт = То + Твсп + Тобс + Тотд

Тшт =0,16 +0,43+0,026+0,02=0,64мин.

Заключение

Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору и подготовке производственного процесса, выбору заготовки, к уровню их технологичности, в значительной мере определяющей затраты на технологический процесс производства, себестоимость, надёжность и долговечность изделий.

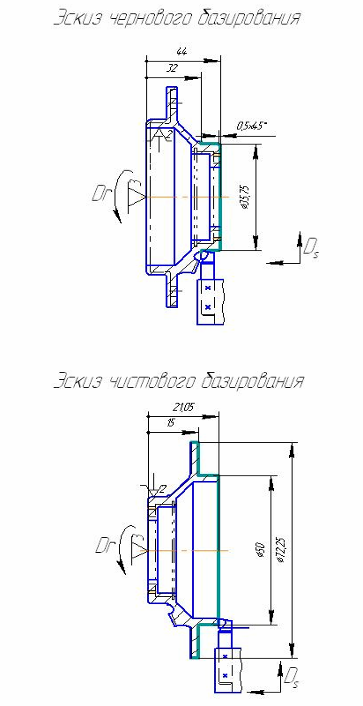

В соответствии с предъявляемыми требованиями в курсовом проекте разработан технологический маршрут изготовления детали «Крышка» (сталь 45), произведен анализ служебного назначения детали, технических требований и точности. Приведена характеристика индивидуального типа производства, проведено обоснование выбора способа получения заготовки, а так же рассчитаны технологические припуски и выбраны режимы резания. Подробно разработана технология токарной обработки внешней поверхности Ø35f7. Оборудование, инструмент и приспособления применены с учетом технической характеристики крышки, вида производства, точности, экономичности.

Список литературы

1. Пачевский В.М. Курсовое проектирование по технологии машиностроения: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т, 2004, 177 с.

2. Справочник технолога-машиностроителя. В 2-х т. С74 Т. 2/под ред. А.Г. Косиловой и Р.К. Мещерякова.- 4-е изд., перераб. И доп. – М.: Машиностроение, 1986.- 496 с.

3. Данилевский В.В. Технология машиностроения: учебник для техникумов./ В.В. Данилевский.- М.: «Высшая школа».-1977.- 497 с.

4. Ковшов А.Н. Технология машиностроения: учебник для студентов машиностроительных специальностей вузов. – М.: Машиностроение. -1987.- 320 с.

5. Маталин А.А Технология машиностроения: учебник для машиностроительных вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты».- Л.: «Машиностроение».-1985.- 496с.

6. Обработка металлов резанием: Справочник технолога / А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под ред. А.А. Панова, 2-е изд., перераб и доп. – М.: Машиностроение, 2004. – 784 с.

7. А.М Малов Справочник технолога машиностроителя: изд. «Машиностроение»; том 2, М.- 1972, 558 с.

8. Чернов Н.Н. Металлорежущие станки: учебник для техникумов по специальности «Обработка металлов резанием» / Н.Н. Чернов.- М.: Машиностроение. - 1988. - 416 с.

9. Курсовое проектирование по технологии машиностроения / Под общ. ред. А.Ф. Горбацевича. – Минск, «Вышейшая школа», 1975.

10. Горошкин А.К. Приспособления для металлорежущих станков: Справочник. – М.: Машиностроение, 1979.

11. Технология технического контроля в машиностроении: Справочное пособие / Под ред. В.Н. Чупырина. – М.: Изд-во стандартов, 1990.

12. Общемашиностроительные нормативы режимов резания: Справочник: В2-х т.:/ А.Д. Локтев, И.Ф. Гущин, В.А. Батуев и др.- М.: Машиностроение, 1991.

13. Балабанов А.Н. Краткий справочник технолога-машиностроителя. М.: Изд-во стандартов, 1992.

Похожие работы

... поверхностей. Кроме того, специальные калибры применяются для контроля размеров фасок и глубины расположения поверхностей. 5. Разработка технологической документации Согласно последовательности операций и переходов, приведенной в разделе 4 составляется маршрутная карта механической обработки детали «Полумуфта». Операционные карты и карты эскизов будут составлены для операций 110 и 120 ...

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

0 комментариев