Навигация

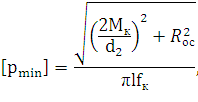

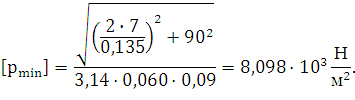

Находим требуемое минимальное давление

1 Находим требуемое минимальное давление

где ![]() – коэффициент трения при запрессовке,

– коэффициент трения при запрессовке, ![]() (табл 1.14 /1/)

(табл 1.14 /1/)

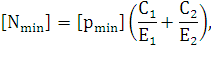

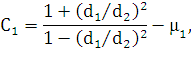

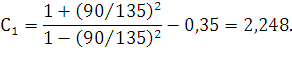

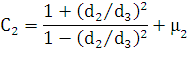

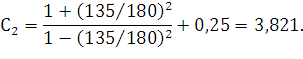

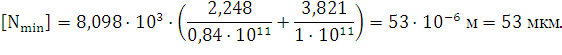

2 Определяем величину наименьшего расчетного натяга

Где

где ![]() - коэффициент Пуассона для бронзовой втулки,

- коэффициент Пуассона для бронзовой втулки,

![]() (таблица 1.16 /1/)

(таблица 1.16 /1/)

где ![]() - коэффициент Пуассона для чугунного корпуса,

- коэффициент Пуассона для чугунного корпуса,

![]() (таблица 1.16 /1/)

(таблица 1.16 /1/)

![]() - модуль Юнга;

- модуль Юнга;

Для бронзовой втулки ![]() (таблица 1.16 /1/).

(таблица 1.16 /1/).

Для чугунного корпуса ![]() (таблица 1.16 /1/).

(таблица 1.16 /1/).

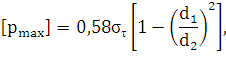

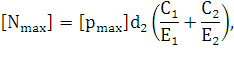

3 Максимальное допустимое давление

где ![]() - предел текучести,

- предел текучести, ![]() (таблица 1.16 /1/).

(таблица 1.16 /1/).

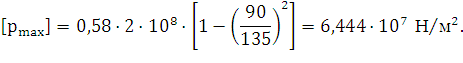

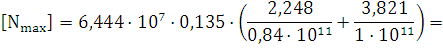

4 Максимальный допустимый натяг

![]()

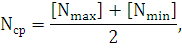

5 Средний натяг, мкм

6 Относительный средний натяг, мкм

7 По таблице 1.11 /1/ при ![]() находим группу посадок и их параметры для

находим группу посадок и их параметры для ![]() Найденные посадки заносим в таблицу 1.

Найденные посадки заносим в таблицу 1.

Условию ![]() удовлетворяют все посадки, условию

удовлетворяют все посадки, условию ![]() также удовлетворяют все посадки. Выбираем посадку

также удовлетворяют все посадки. Выбираем посадку ![]()

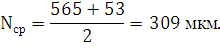

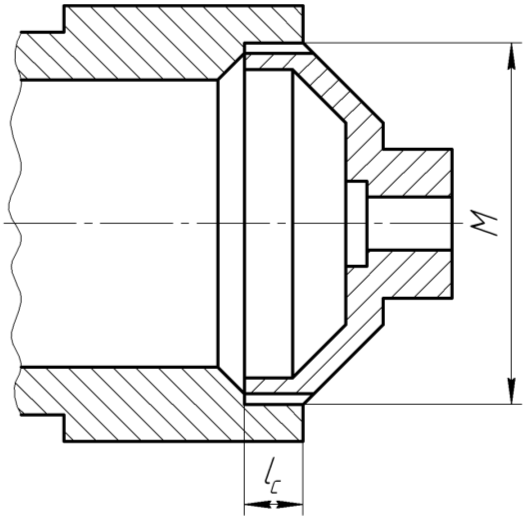

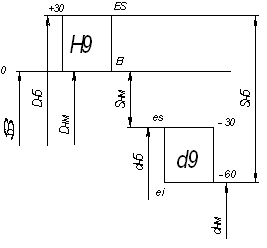

Схема расположения полей допусков представлена на рисунке 4.

Натяги:

максимальный Nmax=es–EI=0,311-0=0,311 мм;

минимальный Nmin=ei–ES=0,248–0,063=0,185 мм.

Таблица 1 – Группа посадок с натягом и их параметры

| Обозначение посадки | H7/u7 | H8/u8 | H8/x8 | H8/z8 |

|

|

|

|

|

|

|

мкм | 210 | 233 | 311 | 428 |

|

мкм | 130 | 107 | 185 | 302 |

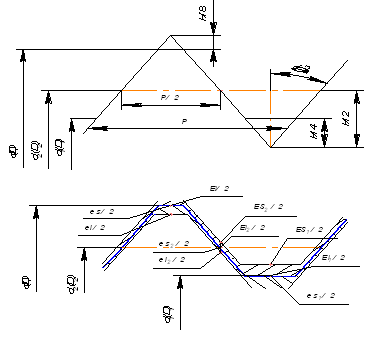

Рисунок 4 - Схема расположения полей допусков для посадки с натягом

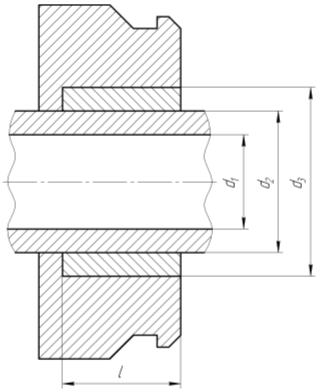

Схема соединения с натягом приведена в приложении А.

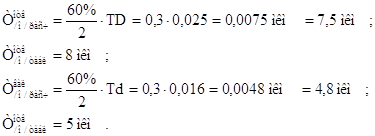

Для посадок с натягом (таблица 1.15 /1/) рекомендуется нормальная степень геометрической точности (ОГТ-А), у которой допуски формы

Допуск вала

T∆d=0,2·Td=0,2·0,063=0,0126 мм≈12,0 мкм.

Допуск отверстия

T∆D=0,2·TD=0,2·0,063=0,0126 мм≈12,0 мкм.

Предпочтительный параметр шероховатости вала и отверстия

Rz=0,1·T=0,1·0,063=0,0063 мм≈6,3 мкм.

Задание 3. Выбор переходной посадки

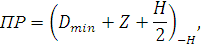

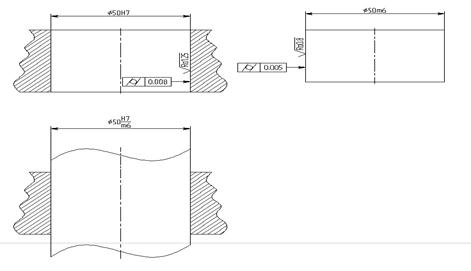

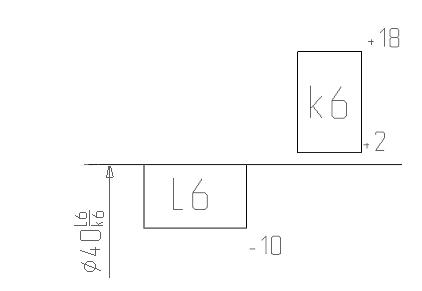

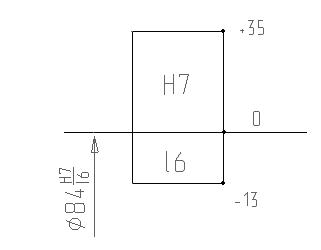

Для эскиза переходного соединения (рисунок 5), в зависимости от посадочного диаметра d3 и вида посадки определить параметры посадки, вычертить схему расположения допусков, найти максимальные зазор и натяг, проставить значение ∅d3 и обозначение посадки.

Рисунок 5 – Эскиз переходного соединения

Расчёт

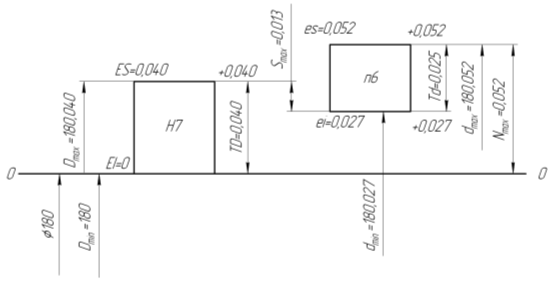

Исходные данные: ∅d3=180 мм.

Принимаем переходную посадку с вероятным натягом

Выбираем посадку H7/n6 по таблице 1.10/1/.

По таблицам 1.2 и 1.4 /1/ находим предельные отклонения:

![]()

Допуски деталей: ![]()

Для переходных посадок с вероятным натягом нормы точности аналогичны нормам для посадок с натягом.

Тогда

![]()

![]()

![]()

![]()

Параметры шероховатости:

для отверстия

![]()

![]()

для вала

![]()

![]()

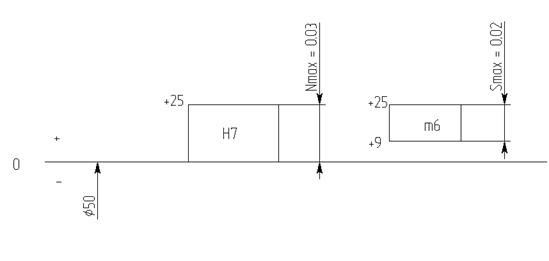

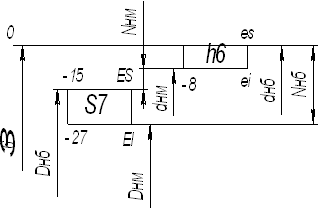

Схема расположения полей допусков приведена на рисунке 6.

Рисунок 6 – Схема расположения полей допусков для переходной посадки

Схема переходного соединения приведена в приложении А.

Максимальный зазор, мм

![]()

![]()

Максимальный натяг, мм

![]()

![]()

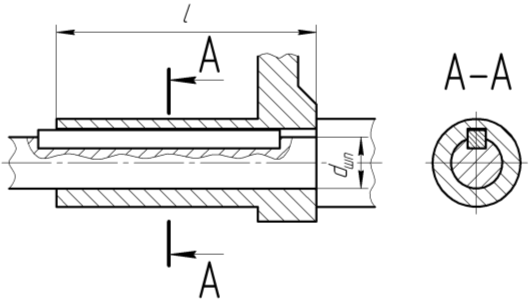

Выбрать посадку на призматическое шпоночное соединение корпусной детали с валом (рисунок 7).

Рисунок 7 – Эскиз шпоночного соединения

Расчёт

Исходные данные: ∅dшп=30 мм, l=60 мм, соединение свободное.

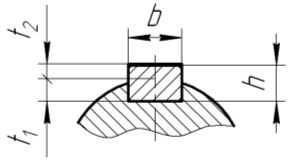

По таблице 5.1 /1/ определяем конструктивные параметры соединения (рисунок 8). Размеры шпонки: ![]()

Рисунок 8 – Размеры шпоночного соединения

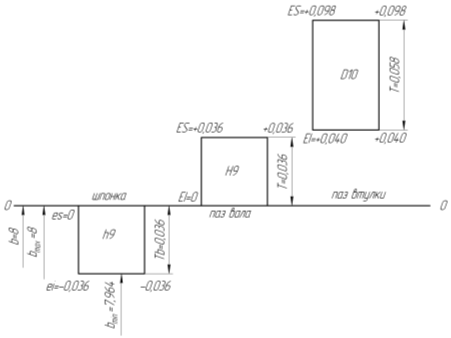

В таблице 5.5 /1/ выбираем поля допусков: шпонка – h9, паз вала - Н9, паз втулки – D10.

Результаты записываем в таблицу 2.

Таблица 2 – Поля допусков шпоночного соединения

| 8h9 | 8Н9 | 8D10 |

|

|

|

|

Таблица 3 – Поля допусков шпоночного соединения

|

|

|

|

|

|

|

|

|

|

|

|

Допуска для выше указанных размеров выбраны по таблице 5.2 /1/.

Схема расположения полей допусков представлена на рисунке 9.

Рисунок 9 - Схема расположения полей допусков

Схема шпоночного соединения приведена в приложении А.

По таблице 5.3 /1/ выбираем параметры шероховатости:

Рабочие поверхности шпонки, паза вала и паза втулки – Ra 3,2 мкм.

Нерабочие поверхности шпонки – Ra 8,0 мкм.

Нерабочие поверхности паза вала и паза втулки – Ra 12,5 мкм.

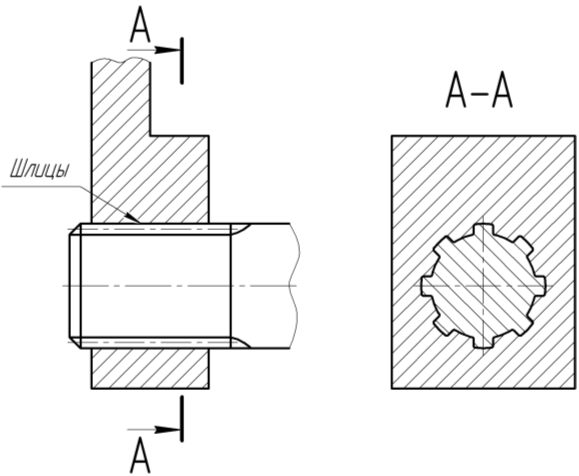

Задание 5. Выбор посадок на шлицевые соединенияВыбрать посадку на шлицевое соединение (рисунок 10).

Рисунок 10 – Эскиз шлицевого соединения

Расчёт

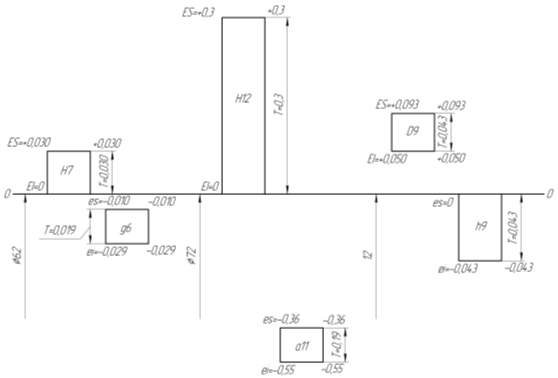

Обозначение соединения: d–8x62x72x12.

Характер соединения: нормальное.

В зависимости от базовой поверхности и характера соединения выбираем посадки по таблицам 5.7, 5.8, 5.9 /1/.

Обозначение соединения получит вид:

d–8x62(H7/g6)x72(H12/a11)x12(D9/h9).

По таблицам 1.2 и 1.4 /1/ находим численные значения допусков:

![]()

![]()

![]()

Схема расположения полей допусков показана на рисунке 11.

Рисунок 11 – Схема расположения полей допусков

Схема шлицевого соединения приведена в приложении А.

Допуски формы и расположения поверхностей находим по таблице 5.16 /1/, параметры шероховатости - по таблице 5.17 /1/.

Цилиндричности по d/o/=0,3Td=0,3·0,019=0,0057 мм≈6 мкм.

Соостности d и D=0,2(Td+TD)=0,2·(0,019+0,19)=0,0418 мм≈40 мкм.

Параллельности ширины паза и зуба //=0,4Тb=0,4·0,043=0,0172 мм≈20 мкм.

Симметричности паза втулки и зуба шлица

0,3·Тb=0,3·0,043=0,0129 мм≈12 мкм.

Параметры шероховатости

Для центрирующих поверхностей (внутреннего диаметра):

Ra=0,025·T=0,025·0,019=0,000475 мм≈Ra 0,4 мкм.

Для нецентрирующих поверхностей:

Шероховатость наружного диаметра

Ra=0,05·T=0,05·0,19=0,0095 мм≈Ra 10 мкм.

Шероховатость ширины шлица

Ra=0,05·T=0,05·0,043=0,00215 мм≈Ra 2,0 мкм.

Задание 6. Выбор посадок подшипника каченияпосадка зазор подшипник втулка

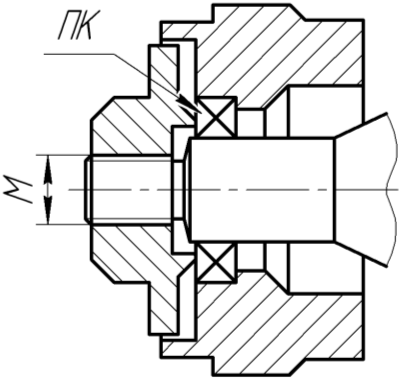

Выбрать посадку подшипника качения (рисунок 12).

Рисунок 12 – Эскиз соединения с подшипником качения

Расчёт

Обозначение подшипника - 0-418, режим работы – тяжёлый, вращающееся кольцо – внутреннее.

Класс точности подшипника – 0.

По таблице 4.1 /1/ находим: d=90 мм, D=220 мм, В=54 мм.

Посадки находим по таблице 4.3 /1/). Предельные отклонения диаметров d и D подшипника - таблицы 4.7 и 4.8, посадочных поверхностей - таблицы 1.2 и 1.4 /1/.

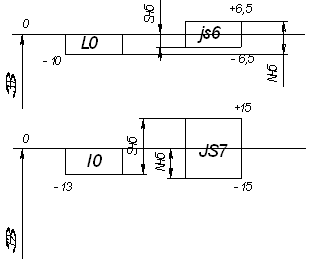

Предельные отклонения диаметров подшипника заносим в таблицу 4.

Строим схему расположения полей допусков и находим допуски формы и расположения поверхностей - таблица 4.5 /1/, параметры шероховатости - по таблице 4.6 /1/.

Схема расположения полей допусков показана на рисунке 13.

Таблица 4 – Предельные отклонения диаметров подшипника

| d, мм | L0 | n6 | ||

| ВО | НО | ВО | НО | |

| 90 | 0 | -0,020 | +0,045 | +0,023 |

| D, мм | JS7 |

| ||

| ВО | НО | ВО | НО | |

| 220 | +0,023 | -0,023 | 0 | -0,030 |

| ES | EI | es | ei | |

Допуск формы: ![]()

Допуск торцевого биения заплечиков: ![]()

Допуск радиального биения: ![]()

Параметры шероховатости:

Торцов заплечиков корпуса Ra=2,5 мкм.

Торцов заплечиков вала Ra=2,5 мкм.

Рисунок 13 - Схема расположения полей допусков

Схема соединения с подшипником качения приведена в приложении А.

Задание 7. Расчет резьбового соединения

Выбрать посадку на резьбовое соединение (рисунок 14).

Рисунок 14 – Эскиз резьбового соединения

Исходные данные: М8, длина свинчивания ![]() мм; вид покрытия – без покрытий.

мм; вид покрытия – без покрытий.

Расчёт

1) По назначению изделия, особенностям конструкции и необходимости разборки - сборки выбираем характер посадки резьбы: переходная.

2) По виду покрытия (без покрытий) выбираем основные отклонения для наружной и внутренней резьбы по рекомендациям таблицы 6.6 /1/.

Наружная резьба: Н.

Внутренняя резьба: g.

3) По способу нарезания выбрать класс точности (точный, средний, грубый) по таблице 6.7 /1/.

Способ нарезания резьбы: нарезание резьбы на станке.

Класс точности: средний.

4) По аналогии с подобными конструкциями или по особенностям конструкции выбрать шаг резьбы с учетом рекомендаций таблицы 6.8 /1/.

Шаг резьбы: 1,0 мм.

5) По номинальному диаметру ![]() , шагу

, шагу ![]() и длине свинчивания

и длине свинчивания ![]() из таблицы 6.4 /1/ устанавливаем группу свинчивания: L (большая).

из таблицы 6.4 /1/ устанавливаем группу свинчивания: L (большая).

6) По основному отклонению, группе свинчивания и классу точности по таблице 6.5 /1/ выбираем поля допусков наружной и внутренней резьбы:

наружная резьба: 7g.

внутренняя резьба: 7Н.

Записываем условное обозначение посадки резьбового соединения:

М8х1-7H/7g-10.

7) По размеру ![]() и шагу

и шагу ![]() по таблице 6.2 /1/ вычисляем размеры

по таблице 6.2 /1/ вычисляем размеры ![]() и

и ![]() :

:

![]()

![]()

8) По размеру![]() , шагу

, шагу ![]() и полю допуска наружной (7Н) и внутренней (7g) резьбы по таблицам 6.10 и 6.11 /1/ находим предельные отклонения на размеры

и полю допуска наружной (7Н) и внутренней (7g) резьбы по таблицам 6.10 и 6.11 /1/ находим предельные отклонения на размеры ![]() ,

, ![]() и

и ![]() .

.

Предельные отклонения на размер ![]()

![]()

Предельные отклонения на размер ![]()

![]()

Предельные отклонения на размер ![]()

![]()

Предельные отклонения на размер D![]()

![]()

Предельные отклонения на размер ![]()

![]()

Предельные отклонения на размер ![]()

![]()

Вычерчиваем схему полей допусков (рисунок 15), проставляем необходимые обозначения.

Рисунок 15 - Схема полей допусков на резьбовое соединение

Вычисляем величину зазоров:

Размер ![]() минимальный 0,026 мм; максимальный 0,192 мм.

минимальный 0,026 мм; максимальный 0,192 мм.

Размер ![]() минимальный 0,026 мм; максимальный 0,356 мм.

минимальный 0,026 мм; максимальный 0,356 мм.

Размер ![]() минимальный 0,026 мм; максимальный 0,466 мм.

минимальный 0,026 мм; максимальный 0,466 мм.

9) По классу точности и группе свинчивания задаём параметры шероховатости по таблице 6.3 /1/.

Шероховатость поверхностей соединения Ra=1,6 мкм.

10) Выполняем эскизы деталей и соединений и проставляем на них необходимые обозначения.

Схема резьбового соединения приведена в приложении А.

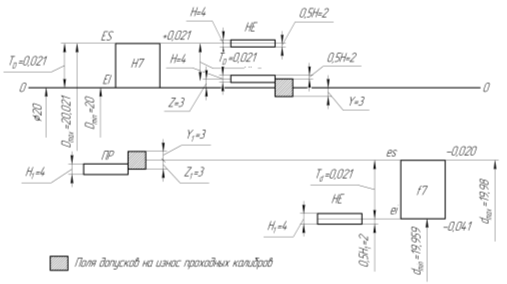

Задание 8. Расчет исполнительных размеров калибров

Расчёт

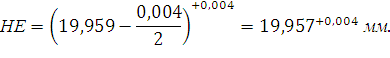

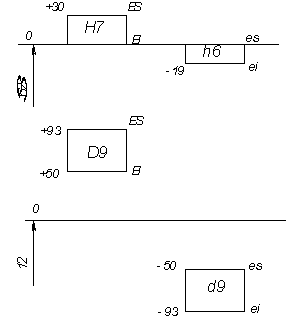

Рассчитать исполнительные размеры калибров для контроля деталей по посадке с зазором из задания №1 ∅20H7/f7.

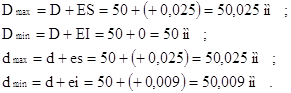

1) По условному обозначению посадки по таблице 1.2 и 1.4 /1/ находим номинальный размер и поля допусков ∅20H7/f7:

отверстия ∅20: ES=+0,021; EI=0.

вала ∅20: es=-0,020; ei=-0,041.

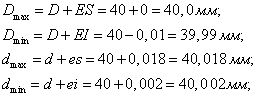

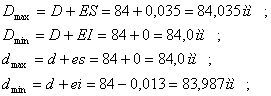

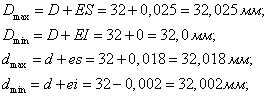

2) Предельные размеры отверстия, мм

![]()

![]()

![]()

Предельные размеры вала, мм

![]()

![]()

![]()

![]()

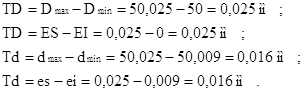

3) По номинальному размеру посадки, квалитетам полей допусков отверстия и вала находим числовые значения отклонений и допусков, мкм (таблица 3.1 /1/)

![]()

![]()

Из таблицы находим нормы точности на допуски формы калибров пробок, скоб и контрольных калибров:

для скоб IT2→2,5 мкм;

для пробок IT2→2,5 мкм.

4) Строим схемы полей допусков на калибры (рисунок 16).

Рисунок 16 – Схема расположения полей допусков на калибры

5) Вычисляем исполнительные размеры калибров, мм

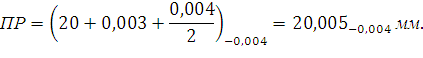

калибров пробок

![]()

![]()

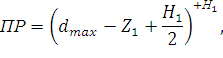

калибров скоб

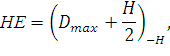

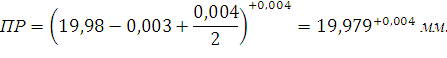

![]()

![]()

6) Предпочтительный параметр шероховатости

Для измерительных поверхностей рабочих калибров:

на калибры-пробки - Ra 0,08 мкм; на калибры-скобы - Ra 0,08 мкм.

Для измерительных поверхностей контрольных калибров:

калибры-пробки - Ra 0,05 мкм; на калибры-скобы - Ra 0,05 мкм.

7) Выполняем эскизы калибров и проставляем на них необходимые обозначения.

Схема калибров приведена в приложении А.

Список литературы

1 Пятирублевый Л.Г. Нормирование точности. Нормы точности. Методические указания по выбору норм точности. Пенза, изд-во ПТИ, 2001. 90 с

2 Рыжаков В.В., Вахрушев В.С., Шиндов В.С. Метрология, стандартизация, сертификация: Сборник практических заданий. – Пенза: Изд-во Пенз. гос. технол. акад., 2005. 56 с.

Похожие работы

... d – для вала меньший диаметр d не менее диаметра d1 (в данном случае d1 = 69,6), для втулки Н11. «D» → H7/f7; «b» → F8/f7. Обозначение выбранного шлицевого соединения: . Исходя из назначенных посадок, определяем значения предельных отклонений (пользуясь данными [3, таблицы А.1 – А.4]), допуски размеров, предельные значения и допуски зазоров или натягов: Для меньшего диаметра ...

... размерную характеристику элементов шлицевого профиля [4] (табл. 4). Таблица 4. Размерная характеристика элементов деталей шлицевого профиля, мкм Параметры элементов шлицевого соединения Втулка Вал D d b D d b Номинальный размер, мм 68 62 12 68 62 12 Поле допуска - H7 D9 - h6 d9 Условное обозначение Æ68 Æ ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

адкой. Ряд посадок на различные соединения деталей в машиностроении также стандартизован. Посадка ставится на рабочих чертежах деталей и узлов рядом с номинальными размерами сопряжения. В зависимости от требования к работе узла бывают посадки с зазором, переходные посадки, сочетающие зазор и натяг, и посадки с гарантированным натягом. В данной работе представлен расчет ряда посадок на наиболее ...

0 комментариев