Навигация

Искусственные пористые заполнители, основы технологии производства, основные виды и свойства легких заполнителей

16 Искусственные пористые заполнители, основы технологии производства, основные виды и свойства легких заполнителей

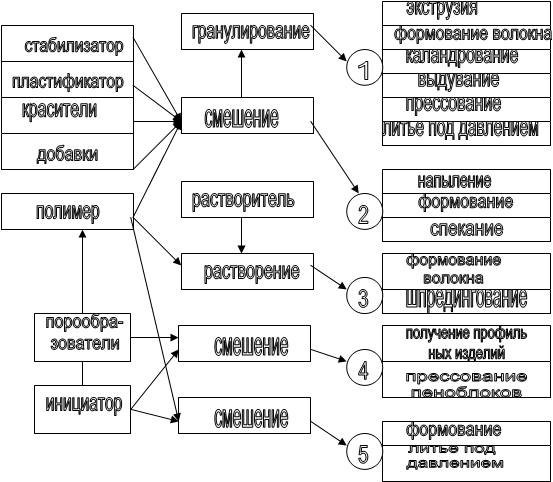

В зависимости от происхождения пористые заполнители делят па природные и искусственные. Природные заполнители получают путем рассева или частичного дробления и рассева пористых горных пород вулканического или осадочного происхождения. К заполнителям вулканического происхождения относят щебень и песок из пемзы, вулканического шлака и вулканического туфа. Заполнителями осадочного происхождения являются: щебень и песок из пористых известняков и доломитов, известняков-ракушечников, известковых туфов, диатомита, трепела и др. Искусственные заполнители получают путем термической обработки силикатного сырья с последующим дроблением и рассевом, разделяют на две подгруппы: отходы промышленности и специально изготовленные заполнители. Заполнители —отходы промышленности — щебень и песок из топливных шлаков, а также из отвального металлургического шлака. К специально изготовленным заполнителям относят: керамзитовый гравий и песок, гравий полый керамический, аглопоритовый щебень и песок, шлаковую пемзу, гранулированный доменный шлак, щебень и песок из вспученных перлита и вермикулита и др. Важнейшими характеристиками пористых заполнителей являются их объемная масса и прочность при сжатии.

Из применяемых для легких бетонов пористых заполнителей наиболее экономичными являются природные в том случае, когда не требуется их транспортировка (местные материалы). Однако в большинстве случаев значительно больший эффект применения в легких бетонах имеют искусственные заполнители.

17 Сухой, пластический и шликерный способы производства керамзита

Керамзитовый гравий (керамзит) представляет собой пористый материал округлой формы с оплавленной поверхностью, получаемый в результате вспучивания глин при обжиге. Аглопоритовый щебень (аглопорит) — пористый кусковой материал, получаемый методом спекания на решетках агломерационных машин различного силикатного сырья. После спекания отходов от переработки и сжигания угля, а также глинистого сырья, на агломерационных решетках образуется пористая глыба, которая и подвергается дроблению и рассеву. Щебень должен выдержать не менее 15 циклов попеременного замораживания и оттаивания. Преимуществом аглопоритового щебня по сравнению с керамзитом является более широкое распространение исходного сырья. Однако этот щебень отличается значительной открытой пористостью, что требует большего расхода цемента, чем в бетонах на керамзитовом заполнителе, и повышает объемную массу бетона.

Сущность технологического процесса производства керамзита состоит в обжиге глиняных гранул по оптимальному режиму. Для вспучивания глиняной гранулы нужно, чтобы активное газовыделение совпало по времени с переходом глины в пиропластическое состояние. Между тем в обычных условиях газообразование при обжиге глин происходит в основном при более низких температурах, чем их пиропластическое размягчение. Например, температура диссоциации карбоната магния — до 600°С, карбоната кальция — до 950 °С, дегидратация глинистых минералов происходит в основном при температуре до 800 °С, а выгорание органических примесей еще ранее, реакции восстановления окислов железа развиваются при температуре порядка 900 °С, тогда как в пиропластическое состояние глины переходят при температурах, как правило, выше 1100 °С.

Различают четыре основные технологические схемы подготовки сырцовых гранул, или четыре способа производства керамзита: сухой, пластический, порошково-пластический и мокрый.

Сухой способ используют при наличии камнеподобного глинистого сырья (плотные сухие глинистые породы, глинистые сланцы). Он наиболее прост: сырье дробится и направляется во вращающуюся печь. Предварительно необходимо отсеять мелочь и слишком крупные куски, направив последние на дополнительное дробление. Этот способ оправдывает себя, если исходная порода однородна, не содержит вредных включений и характеризуется достаточно высоким коэффициентом вспучивания.

Наибольшее распространение получил пластический способ. Рыхлое глинистое сырье по этому способу перерабатывается в увлажненном состоянии в вальцах, глиномешалках и других агрегатах (как в производстве кирпича). Затем из пластичной глиномассы на дырчатых вальцах или ленточных шнековых прессах формуются сырцовые гранулы в виде цилиндриков, которые при дальнейшей транспортировке или при специальной обработке окатываются, округляются.

Качество сырцовых гранул во многом определяет качество готового керамзита. Поэтому целесообразна тщательная переработка глинистого сырья и формование плотных гранул одинакового размера. Размер гранул задается исходя из требуемой крупности керамзитового гравия и установленного для данного сырья коэффициента вспучивания.

Гранулы с влажностью примерно 20% могут сразу направляться во вращающуюся печь или, что выгоднее, предварительно подсушиваться в сушильных барабанах, в других теплообменных устройствах с использованием тепла отходящих дымовых газов вращающейся печи. При подаче в печь подсушенных гранул ее производительность может быть повышена.

Таким образом, производство керамзита по пластическому способу сложнее, чем по сухому, более энергоемко, требует значительных капиталовложений, но, с другой стороны, переработка глинистого сырья с разрушением его естественной структуры, усреднение, гомогенизация, а также возможность улучшения его добавками позволяют увеличить коэффициент вспучивания.

Порошково-пластический способ отличается от пластического тем, что вначале помолом сухого глинистого сырья получают порошок, а потом из этого порошка при добавлении воды получают пластичную глиномассу, из которой формуют гранулы, как описано выше. Необходимость помола связана с дополнительными затратами. Кроме того, если сырье недостаточно сухое, требуется его сушка перед помолом. Но в ряде случаев этот способ подготовки сырья целесообразен: если сырье неоднородно по составу, то в порошкообразном состоянии его легче перемешать и гомогенизировать; если требуется вводить добавки, то при помоле их легче равномерно распределить; если в сырье есть вредные включения зерен известняка, гипса, то в размолотом и распределенном по всему объему состоянии они уже не опасны; если такая тщательная переработка сырья приводит к улучшению вспучивания, то повышенный выход керамзита и его более высокое качество оправдывают произведенные затраты.

Мокрый (шликерный) способ заключается в разведении глины в воде в специальных больших емкостях — глиноболтушках. Влажность получаемой пульпы (шликера, шлама) примерно 50%. Пульпа насосами подается в шламбассейны и оттуда — во вращающиеся печи. В этом случае в части вращающейся печи устраивается завеса из подвешенных цепей. Цепи служат теплообменником: они нагреваются уходящими из печи газами и подсушивают пульпу, затем разбивают подсыхающую «кашу» на гранулы, которые окатываются, окончательно высыхают, нагреваются и вспучиваются. Недостаток этого способа — повышенный расход топлива, связанный с большой начальной влажностью шликера. Преимуществами являются достижение однородности сырьевой пульпы, возможность и простота введения и тщательного распределения добавок, простота удаления из сырья каменистых включений и зерен известняка. Этот способ рекомендуется при высокой карьерной влажности глины, когда она выше формовочной (при пластическом формовании гранул). Он может быть применен также в сочетании с гидромеханизированной добычей глины и подачей ее на завод в виде пульпы по трубам вместо применяемой сейчас разработки экскаваторами с перевозкой автотранспортом.

Керамзит, получаемый по любому из описанных выше способов, после обжига необходимо охладить. Установлено, что от скорости охлаждения зависят прочностные свойства керамзита. При слишком быстром охлаждении керамзита его зерна могут растрескаться или же в них сохранятся остаточные напряжения, которые могут проявиться в бетоне. С другой стороны, и при слишком медленном охлаждении керамзита сразу после вспучивания возможно снижение его качества из-за смятия размягченных гранул, а также в связи с окислительными процессами, в результате которых FeO переходит в Fe2O3, что сопровождается деструкцией и снижением прочности.

Сразу после вспучивания желательно быстрое охлаждение керамзита до температуры 800—900 °С для закрепления структуры и предотвращения окисления закисного железа. Затем рекомендуется медленное охлаждение до температуры 600—700 °С в течение 20 мин для обеспечений затвердевания стеклофазы без больших термических напряжений, а также формирования в ней кристаллических минералов, повышающих прочность керамзита. Далее возможно сравнительно быстрое охлаждение керамзита в течение нескольких минут.

Первый этап охлаждения керамзита осуществляется еще в пределах вращающейся печи поступающим в нее воздухом. Затем керамзит охлаждается воздухом в барабанных, слоевых холодильниках, аэрожелобах.

Для фракционирования керамзитового гравия используют грохоты, преимущественно барабанные — цилиндрические или многогранные (бураты).

Внутризаводской транспорт керамзита — конвейерный (ленточные транспортеры), иногда пневматический (потоком воздуха по трубам). При пневмотранспорте возможно повреждение поверхности гранул и их дробление. Поэтому этот удобный и во многих отношениях эффективный вид транспорта керамзита не получил широкого распространения.

18Основы технологии аглопорита

Аглопорит получают спеканием (агломерацией) сырья. Этот способ широко применяют в металлургической промышленности для агломерации руд. Сущность процесса состоит в следующем.

Из сырья с добавкой топлива (угля) готовят рыхлую шихту и укладывают ее на колосниковую решетку. Под решеткой в вакуум-камере отсосом воздуха вентилятором (дымососом) создают разрежение, благодаря которому происходит просос воздуха через шихту. Сверху шихту поджигают. За счет горения угля в ней создается высокая температура (до 1400... 1500°С). При этом шихта спекается в пористую остеклованную массу. Процесс спекания осуществляется сравнительно быстро. Горячие газы, отсасываемые вниз, подогревают нижележащие слои шихты, и зона горения постепенно передвигается к колосниковой решетке. Верхние спекшиеся слои в это время несколько охлаждаются просасываемым воздухом. Когда зона горения топлива доходит до колосниковой решетки и процесс агломерации завершается, получают спекшийся аглопоритовый корж, который дробят на щебень и песок.

В промышленных условиях при производстве аглопорита из глинистых пород шихту готовят следующим образом. Глинистое сырье, дробленный каменный уголь (крупность не более 5 мм), а также добавки (о которых будет сказано ниже) смешивают в определенной пропорции. Массовая доля угля составляет, как правило, 7... 12%.

Если глинистое сырье сухое, то в глиномешалку подается вода. Перемешанная шихта должна иметь рыхлую комковатую структуру. В специальных машинах — грануляторах (например, в барабанном грануляторе, работающем по принципу окатывания комочков во вращающемся барабане) шихта гранулируется.

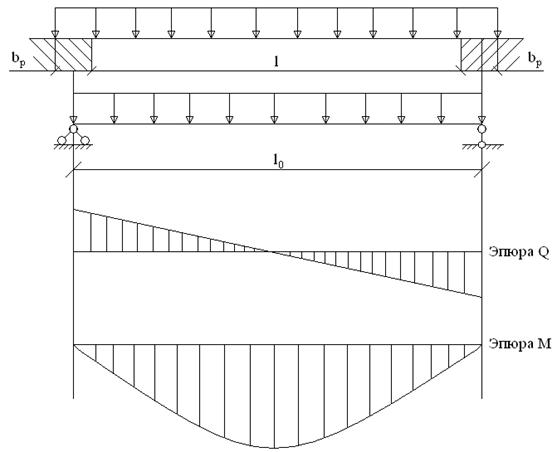

Подготовленная шихта спекается на агломерационной машине, которая представляет собой непрерывно движущийся конвейер из тележек-палет, имеющих в основании колосниковую решетку из жаропрочной стали и борта с обеих сторон. Верхняя ветвь конвейера движется по рельсам над вакуум-камерами.

Шихта загружается на колосниковую решетку слоем 200 ... 300 мм и зажигается, проходя под горном, где за счет горения подаваемого туда жидкого или газообразного топлива создается температура примерно 1000° С. Далее, продвигаясь над вакуум-камерами, шихта благодаря прососу воздуха спекается. С машины сходит спекшийся корж.

Корж, как правило, неоднороден: внутри спекание полное, корж в изломе темного цвета (восстановительная среда определяет переход оксидов железа в закись, и это способствует лучшему спеканию), а на поверхности (избыток воздуха, окислительная среда, ниже температура обжига) образуется как называемый недожог буро-красноватого цвета с пониженными прочностью и стойкостью. Поэтому первой операцией после спекания шихты на агломерационной решетке является отделение недожога. Корж разламывается на куски специальным устройством — коржеломателем (вал с редко насаженными билами), куски падают на решетку, слабоспекшиеся частицы при этом осыпаются и возвращаются в технологический процесс как добавка к сырью, улучшающая газопроницаемость и спекание шихты.

В качестве добавок, способствующих повышению скорости спекания глинистого сырья и, следовательно, повышению производительности агломерационных машин, а также улучшению качества аглопорита, используют древесные опилки, лигнин (отход гидролиза древесины), золу и другие отходы промышленности.

После отделения недожога (возврата) аглопорит охлаждают до температуры 80... 120°С, дробят и сортируют на щебень и песок.

Принципиальная технологическая схема производства аглопоритового щебня и песка. Помимо показанного на схеме шахтного холодильника для охлаждения аглопорита применяют ленточные (металлический транспортер с перфорированным дном), чашевые (кольцевой бункер с двумя жалюзийными цилиндрическими стенками) и барабанные холодильники.

При использовании в качестве основного сырья отходов углеобогащения в технологическую схему вносятся изменения, касающиеся подготовки исходных материалов. Отходы углеобогащения измельчают дроблением в две стадии с промежуточным грохочением, получая зерна размером не более 2,5 мм. Глину добавляют в виде сухого компонента (крупность -до 3 мм) или глиняного шликера. Прочность керамического материала, заполняющего межпоровое пространство аглопорита и керамзита (оплавленной массы, состоящей из стекловидной фазы с кристаллическими включениями), примерно одинакова. Поэтому при равной плотности зерен прочность аглопорита и керамзита в бетоне близка

Похожие работы

... слива жидкости. Форма обычно коническая или цилиндрическая. Емкость кувшина для воды до 1,5 л, для других напитков - до 2,5-2,7 л. Кувшины могут быть с крышкой и без нее. 2.2 Разработка керамического питьевого набора "Пасхальный" Каждое изделие обладает своей спецификой, ставит свои задачи, раскрывает свой неповторимый замысел. В данной работе использовались основные формы - во всех сосудах ...

... пород. 4. возможность использования в рецептуре композита вторичных сырьевых материалов (отходов потребления полимерной химии и деревопереработки) без ухудшения качества композита. 5. разработка двух технологических схем производства микрокомпозита (экструдер-режущее устройство-сушка-упаковка) и нанокомпозита (виброакустическая мельница – экструдер-режущее устройство). 5. Расчетно- ...

... 795 материал, содержащий 95—99 % А12О3; Подгруппа высокоглиноземистый 799 материал, содержащий свыше 99 % А1203./1/ Электроизоляционные керамические материалы по назначению классифицируются согласно табл. 2 (см. приложения)./16/ Если поры керамики сообщаются между собой и поверхностью изделия, то она называется «пористой», т. е. имеющей ...

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

0 комментариев