Навигация

Приобретение моечной машины для сокращения расходов воды на мойку грядок ращения в солодовенном цехе планируется произвести 01.10 планируемого года

1. Приобретение моечной машины для сокращения расходов воды на мойку грядок ращения в солодовенном цехе планируется произвести 01.10 планируемого года.

В результате производительность увеличится на 5%. Величина инвестиций предполагается 10 млн. руб. Норма амортизации 11%.

Объем производства после введения:

1080*0,05+1080=1134 т,

Сумма условно - постоянных расходов при новом объеме производства на 1 т:

(62600+3330+57280) * 1080 /1134 =117342,8 руб.,

Сумма расходов на 1 т изменилась:

123210-117342,8 =5867,2 руб.,

Амортизационные отчисления на 1 т продукции составляют:

10000000*0,11/1134=970,0 руб.,

Экономия условно-годовая на 1 т составляет:

(1510578- (1510578-5867,2 +970,0)) * 1134 =5553424,8 руб.,

Экономия на конец года:

5553424,8*3/12=1388356,2руб.,

Период окупаемости:

10000000/5553424,8=1,8 года

2. Замена устаревшего оборудования для мойки и дезинфекции ржи на более совершенное и полностью автоматическое. Замену планируется провести 01.11 планируемого года. В результате сокращается число обслуживающего персонала на 3 человека. Заработная плата одного рабочего 502486,5 руб. Величина инвестиций 10 млн. руб. Норма амортизации 11%.

Амортизационные отчисления на 1 т составляют:

0,11*10000000/1080= 1018,5 руб. /1 т,

Расходы уменьшаются за счет уменьшения отчислений на заработную плату на 1 т:

3*502486,5 /1080=1395,8 руб.,

Экономия условно-годовая составляет:

(1510578- (1510578-1395,8 +1018,5)) *1080=407484 руб.,

Экономия на конец года составляет:

407484*2/12=67914 руб.,

Период окупаемости:

10000000/407484=24,5 года

Таблица 3.1

Мероприятия по повышению эффективности производства

| Наименование мероприятий | Инвестиции, млн. руб. | Годовая экономия, млн. руб. | Срок окупаемости инвестиций, лет |

| Приобретение моечной машины | 10,00 | 1,38 | 1,8 |

| Замена устаревшего оборудования для мойки и дезинфекции ржи | 10,00 | 0,679 | 24,5 |

4. План маркетинга

При обосновании проекта по производству ржаного солода производились исследования рынка, согласно которым было определено, что потребности в солоде только по г. Минску составляют 1100-1500 тонн в год (90-125 тонн в месяц), что составляет 25-30 5 от возможных потребностей по стране. Прогнозируемые потребности хлебопекарной промышленности составляют 3200-5000 тонн в год. Согласно экспертной оценке специалистов пищевой промышленности республики, производственные мощности ОАО "Дрожжевой комбинат" и дополнительное предложение солода на рынок в размере 100 тонн в месяц (1100-1200 тонн в год) позволяет удовлетворить текущие потребности хлебокомбинатов г. Минска.

Солод разрабатывается несколькими предприятиями других отраслей страны из местных хлебных ресурсов. Специализированных крупных производств не имеется. Спрос хлебопекарной отрасли в солоде в настоящее время покрывается, поскольку резкого роста выработки высококачественных сортов ржаного хлеба не наблюдается, хотя потребности населения в нём опережают производство.

На данный момент основная доля солода (80-85%) реализуется внутри страны, так как объёмы производства его на предприятии не покрывают даже внутриреспубликанские потребности. Однако экспорт солода, прежде всего на Россию, является перспективным направлением деятельности.

Основным конкурентом ОАО "Дрожжевой комбинат" следует рассматривать ОАО "Брянскпиво" - крупнейший производитель ржаного ферментированного (красного) и не ферментированного (белого) солода в России и СНГ. Белорусские производители солода в качестве конкурентов не рассматриваются, так как они удовлетворяют только текущие потребности хлебопекарной промышленности. ОАО "Брянскпиво" является основным поставщиком ржаного солода, который используется для приготовления хлеба ржаного (ГОСТ 2077-84), а также для производства концентрата квасного сусла.

На рынке солода ржаного ферментированного (красного) и не ферментированного (белого) основные усилия направлены на достижение таких качественных параметров, которые позволят расширить поставку его в российские регионы, так как достигнутые параметры пока не в полной мере отвечают запросам некоторых потребителей, несмотря на то, что по ценовому фактору эта продукция конкурентоспособна и в целом имеет здесь потребительский спрос. Проведенное маркетинговое исследование рынка дальнего зарубежья по солоду позволяет рассматривать этот рынок как реальное стратегическое направление сбыта данной продукции.

Проблемой являются высокие затраты на производство и сбыт солода, в т. ч. транспортные издержки при реализации на дальние расстояния.

Ценовая политика предприятия строится на принципах конкурентоспособности и безубыточности. Принцип безубыточности предполагает

установление цен на выпускаемую продукцию таким образом, чтобы покрыть все издержки предприятия. Принцип конкурентоспособности предполагает установление конкурентоспособных цен на основе анализа маркетинговых исследований. Гибкая политика ценообразования позволит предприятию закрепить и расширить свою долю на потребительском рынке, увеличить прибыль, своевременно решать оперативные задачи, связанные с реализацией продукции.

5. План производства продукции 5.1 Описание продукции и технологии ее производства

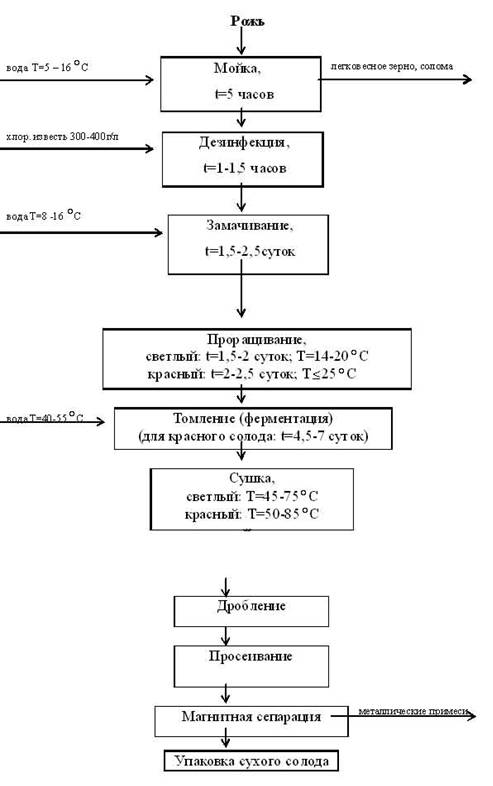

Технологический процесс солода ржаного сухого включает следующие стадии:

мойку и дезинфекцию ржи;

замачивание ржи;

проращивание ржи;

ферментацию (томление) солода;

сушку солода;

дробление и просеивание солода;

магнитная сепарация;

упаковку сухого солода.

5.1.1 Мойка и дезинфекция ржиМойку и дезинфекцию ржи проводят в замоченном чане водой с температурой 5-160С. Замоченный чан заполняют зерном в течении 2-х часов.

В процессе мойки зерна, начиная с загрузки периодически (1 раз в полчаса в течении 2-3 мин) осуществляется интенсивное перемешивание зерна воздухом (борбатирование).

Зерно моют до тех пор пока из ловушечного кармана не потечёт чистая вода.

Блок-схема технологического процесса производства солода ржаного сухого

Затем добавляют дезинфицирующий раствор, 3-4 минуты борбатируют воздухом и оставляют в покое на 1-1,5 часа. В качестве дезинфицирующих веществ применяются перманганат калия из расчёта 30-40 г на тонну зерна или хлорная известь 300-400 г/т.

Промытое и продезинфицированное зерно выгружают насосом на грядку расположенную в солодорастительной камере.

Общая продолжительность мойки и дезинфекции должна составлять не более 5-7 часов в зависимости от загрязнённости зерна.

5.1.2 Замачивание ржиЧастичное замачивание ржи происходит в процессе мойки и дезинфекции в замочном чане.

Выгруженное на грядку зерно тщательно разравнивают и оставляют в покое на 4 часа.

Начальная высота слоя составляет не более 0,8 м.

Дальнейшее замачивание ржи осуществляют воздушно-оросительным способом путём периодического орошения зерна водой с температурой 8-160С во время ворошения. Зимой для поддержания температуры в слое зерна допускается орошение водой подогретой до t = 330С.

Первое ворошение с орошением осуществляется через 4 часа, второе - через 6 часов, последующие - через 8 часов после загрузки на грядку.

В процессе замачивания и проращивания продувают слой зерна ржи наружным воздухом. Длительность и периодичность продувки зависит от температуры в слое зерна, которая должна поддерживаться в пределах 13-170С. Зимой для поддержания заданной температуры в слое зерна допускается продувка подогретым воздухом до 25-300С воздухом.

Замачивание считается законченным при влажности зерна 46-51 %, для неферментированного солода и 50-53 % - для ферментированного.

Длительность замачивания составляет 1,5-2,5 суток.

5.1.3 Проращивание ржи

Для получения неферментированного солода проращивание зерна ведут при температуре в слое зерна 14-200С. Для получения ферментированного солода допускается повышение температуры солодоращения (на последней стадии) до 250С.

При этом через каждые 8 часов проводится ворошение зерна.

Ращение неферментированного солода заканчивается когда у менее 75 % зёрен длина ростка составляет 0,75 длинны зерна. У ферментированного солода - длинна ростка равна 0,5 длины зерна.

Продолжительность ращения неферментированного и ферментированного солода составляет около 1,5-2 и 2-2,5 суток соответственно.

На завершающем этапе проращивания допускается отбор и отпуск потребителям свежепророщенного зерна с влажностью 44-53 %.

5.1.4 Ферментация (томление) солодаТомление солода проводят в той же грядке, что и его ращение при этом:

Солодорастильную камеру изолируют: закрывают двери, выключают приточно-вытяжную вентиляцию и закрывают вентиляционные шахты.

Для интенсификации ферментации в начале процесса солод поливают водой температурой 40-550С и укрывают плёнкой. С целью удаления из слоя газообразных продуктов ферментативного гидролиза под сита солодорастильного ящика подают влажный тёплый воздух - продувают. Увлажнение и дополнительный подогрев воздуха проводится добавкой к нему острого пара.

Первый продув проводят через 5-6 часов от начала ферментации; при необходимости второй и последующие, через 3-4 часа после первого. Продолжительность при достижении температуры в слое 52-550С.

Дальнейшее согревание осуществляют путём подачи в подситовое пространство на 10-20 минут острого пара с периодичностью один раз в 5-7 часов. К концу третьих суток температура в слое солода должна составлять 75-900С и поддерживаться на таком уровне до окончания ферментации. Для предупреждения появления плесени, в течение первых трёх суток солод допускается дополнительно продувать тёплым влажным воздухом. Периодичность и продолжительность продувов зависит от динамики роста температуры.

Для достижения равномерной ферментации солод допускается ворошить, но не более двух раз за весь процесс ферментации.

Продолжительность ферментации составляет 4,5-7 суток.

5.1.5 Сушка солодаСушку солода ведут на тех же солодорастительных грядках конвективным способом.

Сушка светлого солода. Оптимальные режимы сушки, обеспечивающие получение ржаного неферментированного солода с высокой активностью ферментов указаны в табл.5.1

Таблица 5.1

Оптимальные режимы сушки светлого солода

| Изменение влажности солода, % | 50-42 | 42-30 | 30-8 |

| Изменение температуры сушильного агента, 0С | 45-50 | 50-55 | 55-75 |

Первое ворошение производят при достижении влажности 40-43 % (через 16-20 часов). Последующие ворошения - через 8 часов. При влажности солода около 30% ворошат через 6 часов, затем через 4 часа, затем постоянно через 2 часа.

Сушка прекращается при влажности солода не более 8 %.

Сушка ферментированного солода. Оптимальные режимы сушки ржаного ферментированного солода, обеспечивающие накопление красящих веществ и минимальные потери экстрактивных и ароматических веществ приведены в табл.5.2.

Таблица 5.2

Оптимальные режимы сушки ржаного ферментированного солода

| Изменение влажности солода, % | 60-45 | 45-15 | 15-8 |

| Изменение температуры сушильного агента, 0С | 50-55 | 55-70 | 70-85 |

Первое ворошение ферментированного солода производят при влажности 48-50% (через 12-18 часов от начала процесса).

Дальнейшее ворошение ферментированного солода осуществляют аналогично ворошению неферментированного солода.

Охлаждение готового солода достигается продуванием слоя солода наружным воздухом. Продолжительность охлаждения зависит от температуры наружного воздуха и составляет от двух до семи часов. Охлаждение прекращают при достижении температуры в слое: в холодный период - 15-200С, в тёплый - 20-250С.

5.1.6 ДроблениеОхлаждённый сухой солод с помощью транспортёров подают в бункер готовой продукции. Оттуда его направляют на дробилку, а затем на просеиватель с ситом № 0,9. Перед дроблением и после него солод пропускают через магнитные ловушки.

Показатели качества солода ржаногоСухой ржаной не ферментированный и ферментированный солод должен вырабатываться в соответствии с требованиями стандарта по технологической инструкции с соблюдением санитарных норм и правил, утверждённых в установленном порядке.

По физико-химическим показателям ржаной сухой солод должен соответствовать требованиям указанным в табл.5.3.

Таблица 5.3

Физико-химические показатели для ржаного сухого солода

| Наименование показателя | Норма для солода типа | ||

| Неферментированного | ферментированного | ||

| Массовая доля влаги, %, не более в зёрнах в размолотом виде Качество помола: размолотого солода для хлебопекарной промышленности | 8,0 10,0 Проход без остатка через сито с номинальным размером ячеек 900 мкм Проход без остатка через сито с номинальным размером ячеек 560 мкм | ||

| Массовая доля экстракта в сухом солоде, %, не менее: при горячем экстрагировании при холодном экстрагировании | 80,0 | 84,0 42,0 | |

| Продолжительность осахаривания, мин, не более Кислотность солода, к. ед.: при холодном экстрагировании при горячем экстрагировании, не более | 25 15,0 | От 35,0 до 50,0 | |

| Цвет солода, ц. ед.: при холодном экстрагировании при горячем экстрагировании, не более | 3,0 | От 10,0 до 20,0 | |

По органолептическим показателям солод ржаной сухой в зёрнах и размолотый должен соответствовать требованиям приведённым в таблице 5.4.

Таблица 5.4

Органолептические показатели сухого ржаного солода

| Наименование показателя | Характеристика солода | |

| неферментированного | ферментированного | |

| Внешний вид | Однородная зерновая масса, не содержащая заплесневелых зёрен, или масса размолотого солода, не содержащая плесени | |

| Цвет | Светло-жёлтый с сероватым оттенком | От коричневого до тёмно-бурого с красноватым оттенком |

| Запах | Свойственный данному типу солода. Не допускаются - запах гнили и плесени | |

| Вкус | Сладковатый | Кисло-сладкий, напоминающий вкус ржаного хлеба. Не допускается - пригорелый, горький и др. |

Производственная мощность определяется по формуле:

ПМ= n×Пч×Тэфф (5.1)

где n - количество единиц ведущего оборудования;

Пч - часовая производительность единицы ведущего оборудования (техническая норма съема продукции в час);

Тэфф - эффективный фонд времени работы оборудования в год, ч.

Для определения эффективного фонда времени работы оборудования в год составляется баланс рабочего времени ведущего оборудования (табл.5.5).

Цех работает в одну смену (по 8 часов) 5 дней в неделю. Капитальный ремонт в планируемом году не проводится.

Простой оборудования в текущем ремонте составляет 144 часа (18 дней) в год, по технологическим причинам - 24 часа (3 дня) в год. В цеху в качестве ведущего оборудования функционирует дробилка. Расчет эффективного фонда времени будем осуществлять для одной машины следующим образом:

Таблица 5.5

Баланс рабочего времени ведущего оборудования

| Элементы времени | Значение |

| 1. Календарный фонд рабочего времени в днях | 365 |

| 2. Выходные и праздничные дни | 113 |

| 3. Номинальный фонд рабочего времени в днях (п.1 - п.2) | 252 |

| 4. Планируемые остановки, дней: | |

| - на капитальные ремонты | - |

| - на текущие ремонты | 18 |

| - по технологическим причинам | 2 |

| 5. Эффективный фонд рабочего времени в днях (п.3 - п.4) | 232 |

| 6. Эффективный фонд рабочего времени в часах (п.5 × количество часов работы в сутки) | 1856 |

| 7. Коэффициент использования оборудования во времени (п.5/п.1) | 0.64 |

Производственная мощность цеха составит:

ПМ=1*0,56*1856=1039 т/год

Необходимое количество оборудования (n) на планируемый выпуск продукции (В = 1134 т/год) определяем по формуле:

n = В / (Пч ּТэфф) (5.2)

где В - плановый выпуск продукции на год в натуральном выражении;

n = 1134/ (1·1856) =0,61 машин

Для выполнения производственной программы необходима 1 - 2 машина.

Так как в 2007 году не планируется вводить и выводить производственные мощности, то среднегодовая производственная мощность составит:

Мср = 1039 т/год

Коэффициент использования производственной мощности Кисп рассчитывается по соотношению:

Кисп. =В/Мсг (5.3)

Кисп=1080/ 1039=1,03

Таблица 5.6

Баланс производственных мощностей предприятия

| Наименование показателя | Значение |

| Производственная мощность входная, т/год Вводимая мощность, т/год Выбывающая мощность, т/год Среднегодовая производственная мощность, т/год Годовой выпуск продукции, т. Коэффициент использования производственной мощности | 1039 1039 1134 1,03 |

Расчет производственной программы в натуральном и стоимостном выражении представлен в табл.5.7.

Объем продаж (ОП) равен:

ОП=ТП + Он. - Ок (5.4)

где ТП - товарная продукция, млн. руб.;

Он. (к.) - соответственно остаток нереализованной продукции на начало и конец года, млн. руб.

ТП=В·Ц (5.5)

где Ц - оптовая цена предприятия на соответствующую продукцию, млн. руб. за т.

ТП=1134·1117,7 =1,267 млн. руб.

Объем продаж и товарной продукции отличаются изменением остатков нереализуемой товарной продукции на начало и конец года. И так как производство характеризуется небольшой величиной производственного цикла, эти остатки можно условно принять равными. В этом случае объемы товарной продукции и продаж будут равны.

Таблица 5.7

Производственная программа цеха

| Наименование продукции | Объем производства, т | Оптовая цена, руб. /кг | Товарная продукция, млн. руб. | Объем продаж, млн. руб. |

| Солод ржаной | 1134 | 1117,7 | 1,267 | 1,267 |

6. Планирование ресурсного обеспечения предприятия

В данном разделе плана определяется потребность цеха в материальных и энергетических ресурсах, необходимых для выполнения производственной программы. Кроме того рассчитывается фонд заработной платы работающих, уровень производительности труда и среднегодовая заработная плата работающих.

6.1 Определение потребности предприятия в материальных и энергетических ресурсах

Систематическое и комплексное обеспечение производства сырьем, материалами, полуфабрикатами - важнейшее условие выполнения производственной программы, ритмичной работы, достижения оптимального уровня затрат, поэтому планирование материально-технического обеспечения (МТО) представляет собой большую, ответственную и самостоятельную часть плановой работы.

В ходе разработки плана МТО необходимо учитывать максимально возможную экономию материальных ресурсов, которая достигается в результате внедрения организационно-технических мероприятий.

Разработка данного раздела плана сводится к определению потребности участка в материальных и топливно-энергетических ресурсах (в натуральном и стоимостном выражении), необходимых для выполнения производственной программы

Потребность в сырье, материалах в натуральном выражении определяется как произведение объема производства продукции на норму сырья, материалов на единицу продукции.

Стоимость сырья и материалов, необходимых для производства всего выпуска продукции, определяется умножением их годовой потребности на планово-заготовительные цены.

Рассчитаем потребность ржи на производственную программу:

1,2*1134=1360,8 т,

где 1,2 - норма расхода ржи на 1 т; 1134 - плановый выпуск продукции, т.

Стоимость ржи на производственную программу:

283600*1360,8 =385,92млн. руб.,

Где 283600 - планово-заготовительная цена 1 т ржи, руб

Расчеты представляются в форме табл.6.1.

Таблица 6.1

Расчет стоимости сырья, материалов, топлива и энергии на технологические нужды

| Наименование сырья, материалов, энергии, ед. измерения | Норма расхода на т. продукции | Потребность на ПП | Цена, руб. | Стоимость сырья, материалов и энергии на ПП, млн. руб. |

| 1 | 2 | 3 | 4 | 5 |

| 1. Сырьё и основные материалы: | ||||

| Рожь, тонн | 1,2 | 1360,8 | 283600 | 385,92 |

| Итого: |

|

|

| |

| 2. Вспомогательные материалы: | ||||

| Вода сброс, м3 | 11,114 | 12603,27 | 590 | 7,43 |

| Вода забор, м3 | 11,56 | 13109,04 | 1500 | 19,66 |

| Перманганат калия, кг | 0,1 | 113,4 | 11800 | 1,34 |

| Сода кальцинированная, кг | 0,25 | 283,5 | 519 | 0,167 |

| Мешки (фас 40 кг), шт | 26,5 | 30051 | 581 | 17,46 |

| Этикеты (фас 40 кг), шт | 26,5 | 30051 | 6,32 | 0, 19 |

| Нитки мешкозашивочные, метр | 170 | 192780 | 3,2 | 0,617 |

| Итого: | 432,784 | |||

| 3. Топливо и энергия на технологические нужды | ||||

| Электроэнергия, кВт час | 437 | 495558 | 165,98 | 82,25 |

| Теплоэнергия, (Гкал) | 1,535 | 1740,69 | 56746,00 | 98,77 |

6.2 Определение затрат на оплату труда работающих

В данном подразделе определяется численность работающих по категориям, фонд их заработной платы, уровень производительности труда, среднегодовая зарплата одного работающего.

6.2.1 Расчет эффективного фонда времени работы одного среднесписочного рабочегоБаланс рабочего времени устанавливает число дней, подлежащих отработке одним среднесписочным рабочим в год в зависимости от принятого режима работы завода и продолжительности рабочего дня.

Таблица 6.2

Баланc рабочего времени одного среднесписочного рабочего

| Состав фонда рабочего времени | Значенияпоказателей |

| 1. Календарный фонд рабочего времени, дней | 365 |

| 2. Выходные и праздничные дни | 113 |

| 3. Номинальный фонд рабочего времени, дней (п.1-п.2) | 252 |

| 4. Планируемые невыходы на работу, дней: | 28 |

| а) основные и дополнительные отпуска | 21 |

| б) отпуска по беременности и родам | 2 |

| в) по болезни | 3 |

| г) выполнение государственных и обществ. обязанностей | 1 |

| д) по разрешению администрации | 1 |

| 5. Число рабочих дней в год (п.3-п.4) | 224 |

| 6. Число рабочих часов в год ( (п.5) *8часов) | 1792 |

| 7. Планируемые потери времени, часов | 10 |

| 8. Эффективный фонд рабочего времени, часов (п.6-п.7) | 1782 |

Численность работающих рассчитывается по категориям персонала - рабочие, руководители, специалисты, технические исполнители. Расчет численности рабочих производится по профессиям и разрядам рабочих.

Явочная численность основных производственных рабочих определяется на основании норм обслуживания (или штатных нормативов).

Нчисл. = (N/Нобсл.) ×n, (6.1)

где N - количество единиц оборудования; Нобсл. - норма обслуживания; n - число смен в сутки.

Списочный состав определяется путем умножения явочного числа рабочих на переводной коэффициент, который рассчитывается по формуле:

Ксп. =Тэфф. обор. /Тэфф. рабочего, (6.2)

где Тэффобор. - эффективный фонд времени оборудования, дни (табл.5.1);

Тэффрабочего - эффективный фонд времени одного рабочего, дни (табл.6.2).

Ксп. = 1856/1782 = 1,04

Численность вспомогательных рабочих, исходя из специфики их труда, должна быть достаточной для нормального функционирования производственного процесса предприятия.

Численность служащих устанавливается по штатному расписанию, которое составляется применительно к принятой организационной структуре управления предприятием (цехом).

Общая численность персонала определяется путем суммирования численности работающих по категориям.

Планирование фонда заработной платы выполняется в зависимости от категории работающих.

При планировании фонда заработной платы производственных рабочих выделяют основную и дополнительную заработную плату.

К основной заработной плате относятся тарифный фонд заработной платы, премии по действующим премиальным положениям, доплаты за вредность.

К дополнительной заработной плате относятся различные выплаты работникам не за выполненную работу, а в соответствии с действующим законодательством.

Тарифный фонд заработной платы основных рабочих рассчитывается исходя из эффективного фонда времени работы одного рабочего (по балансу), их численности и соответствующих тарифных ставок, рассчитанных с учетом принятой ставки первого разряда и действующих тарифных коэффициентов.

Для расчета часовой тарифной ставки необходимо месячную тарифную ставку разделить на число часов работы рабочего в месяц, которое при 40-часовой рабочей неделе составляет 168 часов (при 5-дневной рабочей недели). Месячная тарифная ставка первого разряда по данным цеха составляет 169397,76 руб. Следовательно, часовая тарифная ставка равна:

169397,76/168 = 1008,32 руб.

Часовая тарифная ставка определенного разряда равна произведению часовой тарифной ставки на соответствующий тарифный коэффициент.

Например, для оператора 5-го разряда (тарифный коэффициент равен 1,73) часовая тарифная ставка составит:

1008,32*1,73 = 1744,4 руб.

Результаты расчета численности и тарифного фонда оплаты труда рабочих представляются в табл.6.3.

Эффективный фонд рабочего времени всех рабочих:

4*1782=7128,

где 4 - списочное число рабочих, чел.; 1782 - эффективный фонд рабочего времени 1 рабочего, ч.

Тарифный фонд зарплаты:

7128*1744,4=12,43 млн. руб.,

где 1744,4 - часовая тарифная ставка, р

Таблица 6.3.1

Расчет численности и тарифного фонда оплаты труда рабочих

| Наименование профессии | Расчёт численности рабочих | Расчёт тарифного фонда оплаты труда | ||||||||

| Тарифный разряд | Явочная численность, чел. | Списочная численность, чел | Эффективный фонд рабочего времени, ч | Часовая тарифная ставка, руб. | Тарифный фонд оплаты труда, млн. руб. | |||||

| одного рабочего | всех рабочих | |||||||||

| в смену | в сутки | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 1. Основные рабочие: | ||||||||||

| 1оператор солодового цеха; 2 фасовщик; 3 укладчик упаковщик; 4 наладчик оборудования. | 5 4 2 2 2 | 3 2 1 1 1 | 3 2 1 1 1 | 4 3 2 2 2 | 1782 1782 1782 1782 1782 | 7128 5346 3564 3564 3564 | 1744,4 1583 1170,2 1170,2 1170,2 | 12,43 8,46 4,17 4,17 4,17 | ||

| Итого: | 33,4 | |||||||||

| 2. Вспомогательные рабочие: | ||||||||||

| 2.1 по обслуживанию оборудования | ||||||||||

| Наладчик оборудования | 5 | 2 | 2 | 3 | 1782 | 5383 | 1744,4 | 9,39 | ||

| Итого: | 9,39 | |||||||||

| 2.2 по текущему ремонту оборудования | ||||||||||

| Слесарь-ремонтник | 5 | 1 | 1 | 2 | 1782 | 3564 | 1744,4 | 6,22 | ||

| Механик | 4 | 1 | 1 | 2 | 1782 | 3564 | 1583 | 5,64 | ||

| Итого: |

|

|

|

|

|

|

| 11,86 | ||

| 2.3 Прочие | ||||||||||

| ||||||||||

Таблица 6.3.2

| Грузчик | 1 | 1 | 2 | 1782 | 3564 | 1008,3 | 3,59 |

| Уборщик | 1 | 1 | 2 | 1782 | 3564 | 1008,3 | 3,59 |

| Кладовщик | 1 | 1 | 2 | 1782 | 3564 | 1008,3 | 3,59 |

| Итого: | 10,77 | ||||||

| Всего: | 26 | 65,42 |

Для расчета оплаты отпусков при планировании дополнительной заработной платы используем формулу:

Оотп. = (ФЗП×Дотп.) /Тяв., (6.3)

где ФЗП - фонд заработной платы за минусом оплаты отпусков и невыходов в связи с выполнением государственных и общественных обязанностей, млн. руб.;

Дотп. - средняя длительность отпуска, дней;

Тяв. - время явочное (по балансу), дней.

Аналогичным образом рассчитывается оплата невыходов в связи с выполнением государственных и общественных обязанностей:

Ообяз. = (ФЗП×Добяз.) /Тяв, (6.4)

где Добяз. - средняя длительность выполнения государственных и общественных обязанностей, дней.

Для основных рабочих оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (33,4+10,02+4,008) *21/224=4,45 млн. руб.

Ообяз. = (33,4+10,02+4,008) *1/224=0,21 млн. руб.

Для вспомогательных рабочих по обслуживанию оборудования оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (9,39+2,817+1,127) *21/224=1,25 млн. руб.

Ообяз. = (9,39+2,817+1,127) *1/224=0,06 млн. руб.

Для вспомогательных рабочих по ремонту оборудования оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (11,86+3,558+1,423) *21/224=1,58 млн. руб.

Ообяз. = (11,86+3,558+1,423) *1/224=0,075 млн. руб.

Для прочих рабочих оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (10,77+3,231+1,292) *21/224=1,43 млн. руб.

Оотп. = (10,77+3,231+1,292) *1/224=0,07 млн. руб.

В табл.6.4 приведен расчет годового фонда заработной платы рабочих.

Таблица 6.4 Расчет годового фонда оплаты труда рабочих| Элементы фонда оплаты труда | Годовой фонд оплаты труда, млн. руб. | ||||

| Основных производственных рабочих | Вспомогательных рабочих | ||||

| По обслуживанию оборудования | По текущему ремонту оборудования | Прочих | |||

| Основная зарплата | |||||

| Тарифный фонд оплаты труда | 33,4 | 9,39 | 11,86 | 10,77 | |

| 1.2 Премии (30%) | 10,02 | 2,817 | 3,558 | 3,231 | |

| 1.3 Доплаты за вредность (12%) | 4,008 | 1,127 | 1,423 | 1,292 | |

| 2. Дополнительная зарплата | |||||

| 2.1 Отпуска | 4,45 | 1,25 | 1,58 | 1,43 | |

| 2.2 Гос. обязанности | 0,21 | 0,06 | 0,075 | 0,07 | |

| Итого: | 52,08 | 14,64 | 18,5 | 16,79 | |

| Всего: | 102,01 | ||||

Расчет производительности труда в стоимостном выражении производим по формуле 6.7.

ПТ=ТП/Чсп., (6.5)

где ТП - товарная продукция, млн. руб.

ПТ=1117,70*1134/23=55,107 млн. руб. /чел.

Планирование издержек предприятия

При планировании издержек производства предварительно находится сумма амортизационных отчислений (см. табл.7.1.), составляются калькуляция себестоимости продукции (табл.7.2.). Сумма амортизационных отчислений (А) определяется исходя из стоимости основных производственных фондов (ОПФ) и дифференцированных норм амортизации по отдельным группам основных фондов (Нам.):

А=ОПФ*Нам. (7.1)

Таблица 7.1

Расчет амортизационных отчислений

| Группы основных производственных фондов | Балансовая стоимость основных производственных фондов, млн. руб. | Амортизационные отчисления | |

| Норма амортизации, % | Сумма, млн. руб. | ||

| 1. Здания | 145 | 1,6 | 2,32 |

| 2. Сооружения | 24,3 | 2,4 | 0,58 |

| 3. Машины и оборудование | 198,3 | 10 | 19,83 |

| 4. Передаточные устройства | 19,5 | 3,5 | 0,68 |

| 5 Транспортные средства | 3 | 8 | 0,24 |

| 6. Производственный инвентарь и прочие ОПФ инвентарь и прочие ОПФ | 8,2 | 4 | 0,328 |

| Всего: | 398,3 | 23,978 | |

Нормы амортизационных отчислений приведены в справочнике "Временный республиканский классификатор амортизируемых основных средств и нормативные сроки их службы".

Расчёт плановой калькуляции себестоимости продукции будут приведены ниже в табл.7.2.

Таблица 7.2

Плановая калькуляция себестоимости продукции

| Статья расхода | Затраты | Примечания | |

| На тонну продукции, тыс руб. | На весь выпуск, млн. руб. | ||

| 1 | 2 | 3 | 4 |

| 1. Сырьё и материалы | 340,3 | 385,92 | Табл.6.1 |

| 2. Покупные комплектующие и полуфабрикаты | 381,6 | 432,784 | Табл.6.1 |

| 3. Возвратные отходы (вычитаются) | - | - | - |

| 4. Топливо и энергия на технологические нужды | 159,6 | 181,02 | Табл.6.1 |

| 5. Основная заработная плата производственных рабочих | 41,8 | 47,428 | Табл.6.4 |

| 6. Дополнительная заработная плата производственных рабочих | 3,93 | 4,46 | Табл.6.4 |

| 7. Отчисления в бюджет и внебюджетные фонды | 18,3 | 20,75 | 40 % от п.5 и п.6 |

| 9. Общепроизводственные расходы | 62,60 | 73,26 | Согласно данным предприятия |

| 10. Цеховая себестоимость | 1010,24 | 1145,62 | Сумма п.1-п.9 |

| 11. Общехозяйственные расходы | 50,51 | 57,28 | 5 % от цеховой себестоимости |

| 12. Прочие производственные расходы | 3,33 | 3,78 | Согласно данным предприятия |

| 13. Производственная себестоимость | 1064,07 | 1206,66 | Сумма п.10 - п.12 |

| 14. Комерческие расходы | 10,64 | 12,06 | 1% от п.13 |

| 15. Полная себестоимость | 1067,4 | 1210,46 | Сумма п.12 - п.13 |

Материалоёмкость продукции определяем по формуле:

Мёмк= (С+М+Э) /ТП, (7.2)

где (С+М+Э) - стоимость сырья, материалов и энергии на производство продукции, млн. руб.; ТП - стоимость товарной продукции в оптовых ценах, млн. руб.

Мёмк= (385,92+181,02) /1267,47 = 0,447 руб

Затраты на 1 рубль товарной продукции определяются как отношение себестоимости товарной продукции к её стоимости в оптовых ценах предприятия:

З

Похожие работы

... на долю местного рынка в размере 7%-15%. Все обоснования выгодности данного проекта представлены в ниже следующих главах бизнес-плана. 3. АНАЛИЗ И ОЦЕНКА КОНКУРЕНЦИИ В настоящее время на Юге России существуют более двух десятков предприятий занимающихся производством и переработкой молочной продукции, и поставляющих её, в том числе, на рынок Ростова и Ростовской области. Более или менее ...

... по технике безопасности,-М.: Агропромиздат, 1995.-232с. ДОКЛАД Уважаемая Государственная комиссия. На Ваше рассмотрение предлагается дипломная работа на тему «Разработка бизнес-плана организации производства новой продукции», выполненная по материалам ОАО»Белореченское хлебоприемное предприятие». С развитием рыночных отношений в России становится все более очевидным, что ...

... к дальнейшей жизнедеятельности в благоприятных условиях. На сохранность сушеных дрожжей большое влияние оказывает качество прессованных дрожжей, поступающих на сушку, и процесс обезвоживания дрожжевых клеток. При получении прессованных дрожжей, предназначенных для сушки, придерживаются специальных режимов выведения чистой культуры дрожжей и выращивание товарных дрожжей. 2.5.2 Расчёт ...

... изменить того имиджа, который в действительности складывается у потребителя в результате его общения с персоналом кафе в процессе обслуживания. Росту популярности предприятия способствует его качественная работа.3 Разработка бизнес-плана «Организация и планирование управления кафе «Блинная» 3.1 Резюме Кафе «Блинная» создается с целью быстрого и качественного обслуживания посетителей, с ...

0 комментариев