Навигация

Пути повышения эффективности работы инструментального хозяйства

1.3 Пути повышения эффективности работы инструментального хозяйства

инструментальное хозяйство производство

Основные пути повышения эффективности инструментального хозяйства:

На средних, крупных по масштабам производства машиностроительных заводах целесообразна организация централизованной заточки инструмента, которая обеспечивает предприятию значительный экономический эффект. Централизация заточки инструмента сокращает время и затраты на заточку, повышает ее качество за счет использования рабочих-заточников имеющих специальные навыки и работающих на специализированных станках. Вместе с тем надо учитывать появление дополнительных расходов, прежде всего зарплату с начислениями рабочих-заточников, величина которой должна быть меньше экономии на условно-постоянных накладных расходах, достигаемых за счет роста производительности труда квалифицированных рабочих-заточников [5, стр252].

На заводах еще низок процент удовлетворения потребности в инструменте, оснастке, покрываемый за счет их восстановления. Под восстановлением технологической оснастки понимается ремонт пришедших в негодность и снятых с эксплуатации инструментов, приспособлений для придания им первоначального вида, свойств и размеров. Восстановление работоспособности инструмента может быть многократным и заключаться также в переделке его на другие размеры. Эффективность восстановления инструментария обусловливается тем, что затраты на приведение в пригодное для работы состояние изношенного инструмента всегда меньше, чем на изготовление таких же новых. В среднем стоимость восстановленного режущего инструмента, по сравнению с новым, составляет 50%, прежде всего за счет экономии материалов (в связи с быстрым ростом цен на металл). В результате восстановления потребность в новом инструменте может сократиться в два раза. Вся изношенная оснастка передается в инструментальный цех для восстановления, где ее разделяют на 3 группы в зависимости от характера дальнейшего использования: а) инструмент, предназначенный для использования на других операциях без переделки; б) инструмент, у которого могут быть восстановлены его первоначальные параметры, т.е. вид, свойства, размер; в) инструмент, который подлежит переделке на другие типоразмеры.

Необходимо повысить уровень стандартизации и унификации инструмента, расширить области применения универсально сборочных и групповых приспособлений, шире применять типовые технологические процессы, что позволит перевести изготовление инструмента на серийный метод организации производства вместо мелкосерийного.

Концентрация производства однотипного специального инструмента в инструментальных цехах крупных предприятий, обслуживающих все предприятия определенного экономического региона, а также расширение объема восстановления инструментов, оснастки на специализированных предприятиях [8, стр31].

При организации цехового инструментального хозяйства надо свести к минимуму потери времени рабочих на получение и сдачу инструмента. Это может быть достигнуто при системе активного обеспечения рабочих мест инструментарием, когда по заранее разработанному графику инструмент доставляется на рабочие места из ЦИС или инструментальной раздаточной кладовой цеха взамен изношенных. Предварительное комплектование инструментария для рабочих мест производится по специально составленным комплектовочным картам, которые передаются в центральный склад или ИРК. По этой системе замена инструмента проводится периодически, независимо от его фактического технического состояния. Такая принудительная замена инструмента и оснастки имеет и профилактическое значение, так как предупреждает ускоренный износ станков, случайный выход их из строя и повышает стабильность качества выполнения операций. Принудительная замена оснастки особенно экономически выгодна на автоматических станках, линиях.

Широкое внедрение на предприятиях системы «максимум-минимум», которая дает возможность вести постоянное наблюдение за движением запасов и снабжением цехов, рабочих мест инструментарием, следовательно, соблюдать нормативные величины оборотных фондов и страховых запасов, своевременно заказывать нужный инструмент или технологическую оснастку. Применение системы «максимум-минимум» упорядочивает работу инструментального хозяйства.

2. Методология расчета в инструментальном хозяйстве

2.1 Планирование потребности в инструменте (массовое производство)

Необходимым, условием рациональной организации инструментального хозяйства является определение потребности предприятия в инструменте и технологической оснастке. При этом в первую очередь определяется их плановая номенклатура, или каталог, который представляет собой перечень инструментария, систематизированный в соответствии с принятой классификацией, где указаны необходимые характеристики по каждой позиции.

Установление потребности в инструменте начинается с выявления его номенклатуры. Плановая номенклатура инструмента, оснастки в массовом серийном типах производства определяется на основе опереционно-технологических карт технологического процесса обработки изделий и спецификации инструмента составляется сводная ведомость применяемого инструмента для изготовления запланированной к выпуску продукции.

Затем исходя из стойкости и износа инструмента рассчитываются расход каждого типа инструмента и потребность в нем на планируемый период (год). Расход инструмента на единицу или на некоторое число деталей (например на 100, 1000), обрабатываемых данным видом инструмента определяется на основе норм стойкости инструмента или норм износа (срока службы).

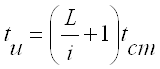

Для режущего инструмента например, норма стойкости (износа) до полного износа рассчитывается по формуле [1,стр258]

(1),

(1),

Где L — лимитирующий размер рабочей части инструмента, мм;

i- величина допустимого стачивания рабочей части инструмента, мм;

tm - стойкость (продолжительность работы) инструмента между двумя переточками, ч; устанавливается экспериментальным путем.

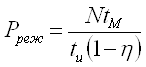

Расход режущего инструмента данного типоразмера на выполнение планового задания по каждой детали определяется по формуле [1, стр258]

(2),

(2),

Где N — количество деталей, обрабатываемых с использованием данного инструмента в планируемом периоде, шт;

tM - машинное время работы данным инструментом при обработке одной детали (изделия);

h - коэффициент случайной убыли инструмента (поломки,

преждевременный износ), который принимается в среднем равным 0,05-0,1.

Рассматриваемый метод определения расхода режущего инструмента применяется, главным образом, в условиях устойчивой номенклатуры изделий (крупносерийное и массовое производство). Иногда для упрощения расчетов расход инструмента на выполнение плана определяется по опытно-статистическим данным. При этом по отчетным данным устанавливается количество каждого вида израсходованного инструмента на 1000 единиц обрабатываемых деталей или изделий. Полученные данные о расходе инструмента корректируются с учетом достижений передовиков производства и намечаемых организационно-технических мероприятий по экономному расходованию инструмента.

Зная фактический расход каждого вида инструмента на 1000 изделий и объем выпуска с учетом запасных комплектов, можно определить расход каждого вида инструмента на планируемый период по формуле [1 ,стр259]:

P = NH/1000 (3),

Где Н — норма расхода инструмента на 1000 шт. изделий

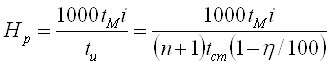

В массовом и серийном производстве норму расхода режущего инструмента рассчитывают на 1000 операций по формуле [1, стр259]

(4),

(4),

Где i — одновременно работающих инструментов данного типоразмера,

n — число переточек данного инструмента по лимитирующему размеру.

Похожие работы

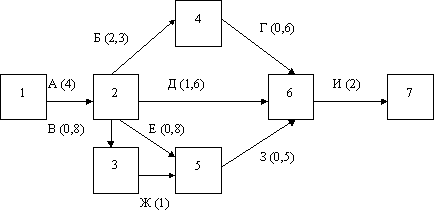

... , комплексными или локальными; стратегическими, тактическими (как правило, годовыми) или оперативными. Распространенными методами организации работ по планированию являются сетевые методы и построение оперограмм. Рассмотрим кратко эти методы. Сетевое планирование и управление (СПУ) — это графоаналитический метод управления процессами создания (проектирования) любых систем. Сетевой график — ...

... которого входят конструкторы, технологические группы, спецслужбы, организаторы, экономисты, т.е. все специалисты, занимающиеся инструментообеспечением производства. Основным звеном инструментального хозяйства на предприятии является инструментальный цех, на который возлагаются задачи по изготовлению специнструмента, оснастки для основной продукции, изготовление инструмента, ремонта оснастки. ...

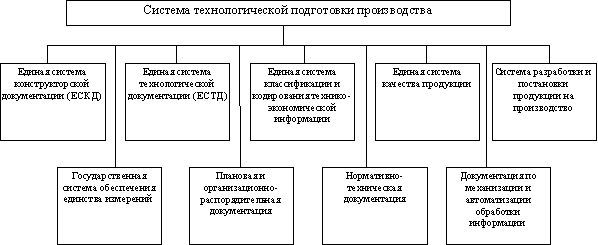

... типизации технологических процессов литья, ковки и сборки. Технологическая подготовка производства на заводе выполняется службой главного технолога. На крупных заводах технологическая подготовка производства в горячих цехах производится отделом главного металлурга или под его непосредственным руководством. Технологическая подготовка на машиностроительных заводах может быть организована по ...

... При оценке ОУ определяется степень приближения к наилучшим значениям конкретных показателей. Выделяют целый ряд показателей, характеризующих у или иную сторону организации производства · коэффициент использования производственной мощности; · коэффициент экстенсивного и интенсивного использования оборудования; · коэффициент сменности работы оборудования; · ...

0 комментариев