Навигация

Согласование кинематики рулевого привода и подвески

1.6 Согласование кинематики рулевого привода и подвески

Существует два подхода к согласованию кинематики подвески и рулевого привода. Согласно первому, при ходах отбоя и сжатия подвески не должно происходить поворота управляемых колес; согласно второму, более совершенному, конструктор сознательно задает закон изменения схождения колес при ходах подвески для улучшения управляемости автомобиля и снижения износа шин. По рекомендациям фирмы Порше, которые используются на ВАЗе при проектировании, схождение колес должно увеличиваться при ходе отбоя и уменьшаться при ходе сжатия подвески. Скорость изменения схождения должна равняться 3-4 минутам на сантиметр хода подвески.

Эта работа проводится специалистами отдела общей компоновки и включается синтез кинематики подвески и рулевого управления, в результате которого определяются координаты характерных кинематических точек.

1.7 Расчет параметров зацепления механизма "шестерня-рейка"

Расчет параметров зацепления передачи "шестерня-рейка" имеет ряд особенностей. Поскольку эта передача тихоходная, а также беззазорная, то к профилю зубьев шестерни и рейки предъявляются особые требования по точности.

Исходные данные для расчетов:

1. Модуль по номограммам, обычно из стандартного ряда (1,75;1,9;2,0;…) в зависимости от хода рейки и числа оборотов рулевого колеса: m1=1,9

2. Число зубьев шестерни z1. Также выбирается по номограммам. Для реечных рулевых механизмов обычно лежит в пределах 6…9. z1=7

3. Угол исходного контура aи.ш.=200

4. Угол наклона оси вала шестерни к продольной оси рейки d=00.

5. Угол наклона зуба шестерни b.

Наименьшее скольжение, а следовательно, и наивысший КПД обеспечивается при b=00. при этом на подшипники крепления вала шестерни не действует осевые нагрузки.

Косозубое зацепление принимается при необходимости обеспечения повышенной прочности, а также для механизмов с переменным передаточным числом – для обеспечения плавности работы.

Принимаем b=15050'.

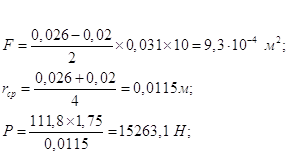

6. Межосевое расстояние a. Обычно принимается минимально возможным по условиям прочности, что обеспечивает компактность конструкции, снижает вес рулевого механизма и обеспечивает хорошую компоновку. а=14,5 мм

7. Диаметр рейки d. Для обеспечения прочности механизма за счет длины зуба принимаем d=26 мм.

8. Ход рейки lр=151 мм.

9. Коэффициент радиального зазора шестерни С1=0,25 мм.

10. Коэффициент головки зуба инструмента для изготовления шестерни ![]()

11. Коэффициент радиального зазора рейки С2=0,25 мм.

12. Коэффициент головки зуба инструмента для изготовления рейки ![]()

Расчет параметров шестерни:

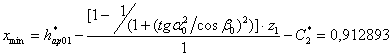

1. Коэффициент смещения исходного контура минимальный (определяется из условия максимального профильного перекрытия)

(8)

(8)

2. Минимальный диаметр ножки зуба.

![]() (9)

(9)

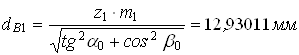

3. Диаметр основной окружности

(10)

(10)

4. Диаметр начальной окружности

![]() (11)

(11)

5. Коэффициент высоты головки зуба

![]() (12)

(12)

6. Угол зацепления (торцовый угол) при изготовлении

![]() (13)

(13)

7. Максимальный коэффициент смещения исходного контура x1max определяется из условия, что толщина головки зуба равна 0,4m1. Для расчета требуется диаметр окружности головки зуба da1. предварительный расчет диаметра головки зуба проводится по формуле:

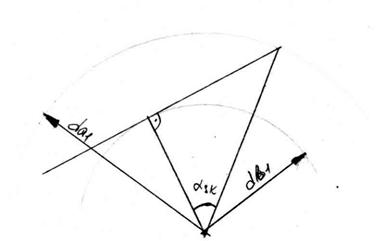

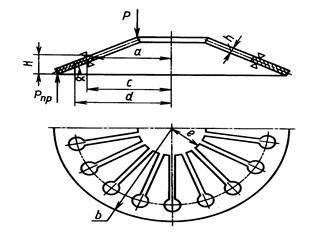

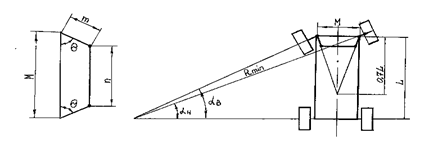

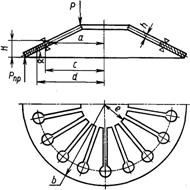

,(см. рис.7.) (14)

,(см. рис.7.) (14)

Рис. 7.

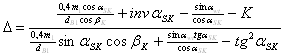

Угол aSK принимается равным 500, а затем корректируется операционным методом по формуле:

![]() (15)

(15)

где  - поправка к углу aSK (рад);

- поправка к углу aSK (рад);

![]() (16);

(16);

![]() (17)

(17)

Достаточная точность при вычислении aSK достигается после 4-х операций

aSK=49,1820

Тогда ![]()

Наконец,

![]() (18)

(18)

8. Коэффициент смещения исходного контура х1 выбирается в пределах х1min<x1<x1max ближе к x1max (по условию прочности)

х1=1,02

9. Диаметр окружности головки зуба шестерни da1 при выбранном х1:

da1=2m1(h*01+ х1)+d01=19,87мм (19)

Похожие работы

... =0,2м После подстановки данных в формулу (2.7) получим: 2.3 Прочностной расчет рулевого механизма и рулевого привода Прочностной расчет рулевого механизма. В автомобиле Москвич 2140 в качестве рулевого механизма применяют глобоидную пару «червяк-ролик». Осевое усилие на винте определяется по формуле: ;(2.8) где: - начальный радиус винтовой линии червяка по наименьшему сечению; ...

... 500х400 860х360 1,26 0,86 1,71 2,3 4,3 1,41 3,42 3,3 6,5 1,8 2,5 1,26 0,86 1,71 2,3 4,3 1,41 3,42 3,3 6,5 1,8 2,5 26,04 14. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ХОДОВОЙ ЧАСТИ И РУЛЕВОГО УПРАВЛЕНИЯ Ходовая часть состоит из: остова, переднего моста, колесного движетеля и подвески. Передними колесами трактора управляют ...

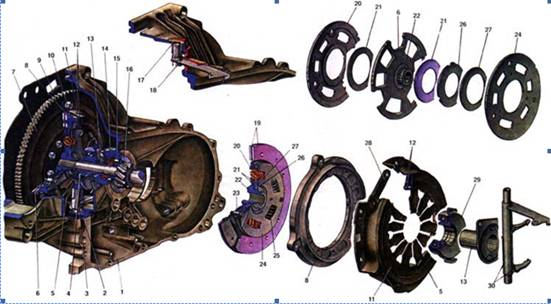

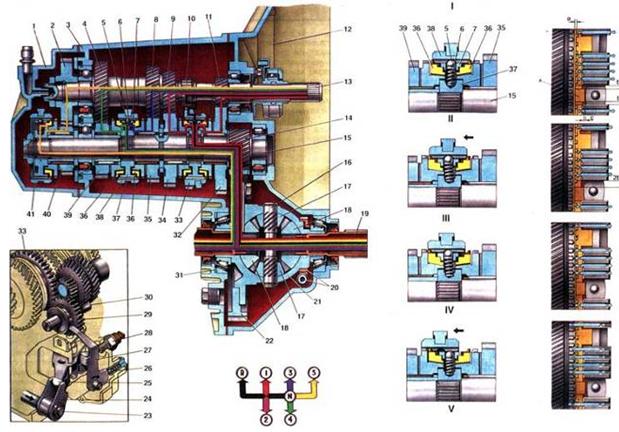

... дорожный просвет и повышается уровень шума при работе главной передачи. КПД цилиндрической пары — не менее 0,98. 1.4 Дифференциалы трансмиссии автомобиля Анализ и оценка конструкции дифференциала автомобиля На автомобиле ВАЗ-2108 применяется симметричный конический сателитный дифференциал. Симметричные конические дифференциалы наиболее распространенные (их часто называют простыми). ...

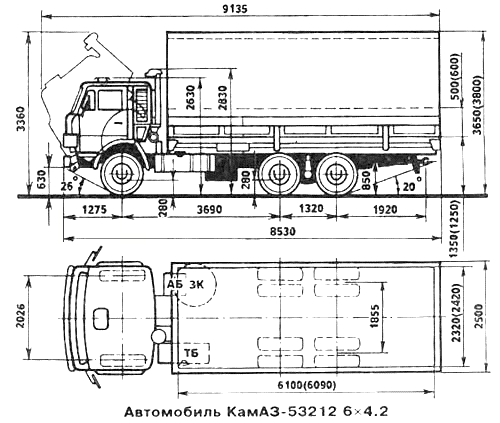

... 90 Угол преодолеваемого подъема, не менее, % 25 Внешний габаритный радиус поворота, м 9,8 Перечень регламентных работ технического обслуживания автомобиля КамАЗ 53212 Техническое обслуживания ТО-1 для автомобиля КамАЗ 53212 представленная далее проводится согласно "Положению о текущем ремонте и обслуживании подвижного состава". Согласно данному положению первое техническое обслуживание ...

0 комментариев