Навигация

Диаметр окружности ножки зуба шестерни

10. Диаметр окружности ножки зуба шестерни

![]() (20)

(20)

11. Диаметр активной окружности ножки зуба шестерни dn1 рассчитывается в зависимости от знака В:

dn1=dB1 при B£Ф (21)

![]() при В>Ф (22)

при В>Ф (22)

где ![]() (23);

(23);

h*a2 – коэффициент головки зуба рейки

dn1= 13,155 мм

Высота зуба шестерни

![]() (24)

(24)

12. Угол aSK при принятом коэффициенте смещения исходного контура х1:

![]() (25)

(25)

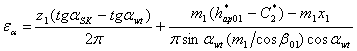

13. Пропорциональное перекрытие в торцовом сечении ea вычисляется в зависимости от А:

(26)

(26)

при А³Ф

![]() (27) при А<Ф

(27) при А<Ф

где А=а-rNa2-0,5dB1cosawt – расстояние между активной линией головки зуба рейки и основной окружностью;

rNa2 – расстояние от оси рейки до активной линии головки зуба

ea=1,0909

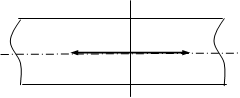

14. Осевое перекрытие в торцевом сечении

![]() (28)

(28)

где b2 – средняя ширина зуба рейки

15. Модуль торцевой

![]() (29)

(29)

16. Радиальный зазор шестерни

С1=mnC1*=0,475 мм (30)

17. Основной шаг

Pb=pmncosa01=5,609 мм (31)

18. Коэффициент смещения исходного контура в торцевом сечении

xf1=xn1×cosb1=0,981 (32)

19. Толщина зуба на основной окружности в торцевом сечении

Sbt1=(2 х1tga0+0,5p)cosawtmt+dB1×invawt=4,488210мм (33)

inv awt=tgawt–awt/180=0,01659 (34)

20. Толщина головки зуба шестерни

![]() (35)

(35)

Диаметр контакта шестерни на конце рейки

![]() (36)

(36)

при da1-dy>0 при da1-dy£Ф da1=dy

где rNa2 – расстояние от оси рейки до активной линии головки зуба

dy=18,16

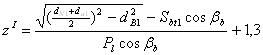

21. Измеряемое число зубьев шестерни

(37)

(37)

округляется в меньшую сторону, где bB=arcsin(cosa0×sinb01) - угол наклона зуба по основной окружности;

Pl=pmncosa01 – основной шаг

z'=2

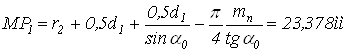

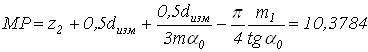

22. Длина общей нормали

W=(z'-1)Pb+Sbt1cosbB=9,95мм (38)

23. Минимальная активная ширина шестерни

![]() (39)

(39)

1.8 Расчет параметров рейки

1. Угол наклона зуба рейки

b02=d-b01=-15050' (40)

2. Коэффициент головки зуба рейки

h*a2=h*ap01-C*2=1,25 (41)

3. Радиальный зазор рейки

С2=mn C*2=0,475 (42)

4. Расстояние от оси рейки до средней линии зуба

r2=a-0,5d01-mn x1=5,65 мм (43)

5. Расстояние от оси рейки до линии ножки зуба

rf2= r2-mn h*ap02=4,09 мм (44)

6. Расстояние от оси рейки до активной линии головки зуба

rNa2= r2+ mn h*ap01-mn C*2=8,025мм (45)

7. Расстояние от оси рейки до линии головки зуба рейки

ra2= rNa2+0,1=8,125 (46)

8. Средняя ширина зуба рейки

![]() (47)

(47)

9. Расстояние от оси рейки до активной линии ножки зуба

rN2=a-0,5da1cos(aSK-awt)=5,78 мм (48)

10. Высота головки зуба рейки

ha2=ra2-r2=2,475 мм (49)

11. Высота ножки зуба рейки

hf2=r2-rf2=1,558мм (50)

12. Высота зуба рейки

h2= ha2- hf2=4,033 мм (51)

13. Торцовый шаг

![]() (52)

(52)

14. Толщина зуба рейки у ножки

Sfn2=2(r2- rf2)tga0+0,5pmn=4,119 мм (53)

15. Ширина впадины у ножки

Sef2=pmn- Sfn2=1,85 мм (54)

16. Толщина головки зуба рейки

San2=0,5 pmn-( rNa2+0,1- r2)2tga0=1,183 мм (55)

17. Радиус основания ножки зуба рейки

Pf2=0,5 Sef2×tg(450+0,5d0)=1,32 мм (56)

18. Минимальное число зубьев рейки z2min:

![]() (57)

(57)

где lp – ход рейки

![]() - потеря длины (разница между общим зацеплением и ходом рейки) (58);

- потеря длины (разница между общим зацеплением и ходом рейки) (58);

![]() (59)

(59)

l1=a-ra2 (60)

![]() (61)

(61)

![]() (62)

(62)

![]() (63)

(63)

z2min=25,35

19. Диаметр измерительного ролика теоретический

![]() (64);

(64);

округляем до существующего d1=4,5 мм

20. Измеряемый размер от края рейки

(65)

(65)

21. Измеряемый диаметр от оси рейки

(66)

(66)

22. Измеряемый диаметр до головки зуба

![]() (67)

(67)

23. Измеряемый диаметр до ножки зуба

![]() (68)

(68)

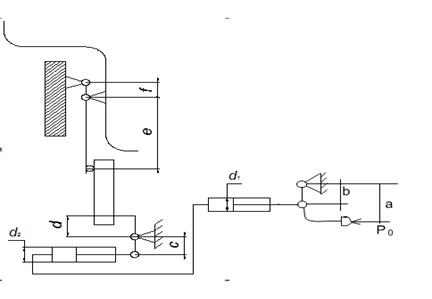

2. Описание конструкции, представленной в графической части, и ее

анализ

Параметры шасси зависят от типа кузова, расположения двигателя и коробки передач, распределения масс автомобиля и его наружных размеров. В свою очередь, схема и конструкция рулевого управления зависят как от параметров автомобиля в целом, так и от принятых решений по схеме и конструкции других элементов шасси и привода. Схема и конструкция рулевого управления определяются на ранних этапах проектирования автомобиля.

Основой для выбора способа управления и компоновки схемы рулевого управления служат принятые на этапе эскизного проектирования характеристики и конструктивные решения: максимальная скорость, размер базы, колесная формула, распределение нагрузки по осям, минимальный радиус поворота автомобиля и т.д.

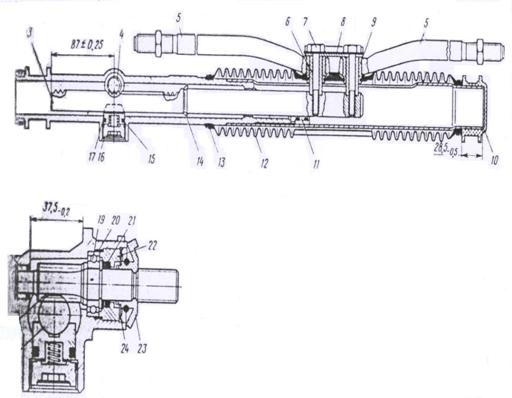

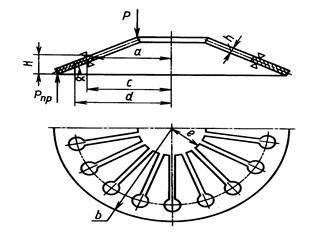

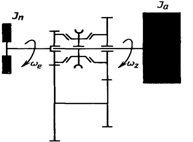

Рис.8.

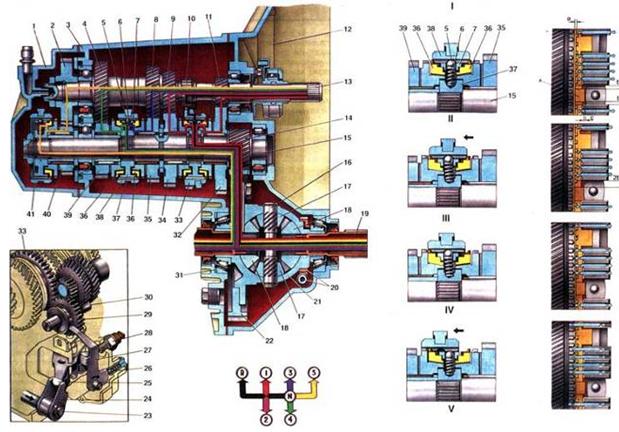

Рулевое управление автомобиля ВАЗ-2110 состоит из рулевого механизма реечного типа и рулевого привода. Конструкцией, представленной в графической части данного дипломного проекта, является реечный рулевой механизм с тягами в сборе, а также рабочие чертежи его деталей.

Реечные рулевые механизмы более распространены, так как обладают малой массой, высоким КПД и повышенной жесткостью, хорошо компонуются с гидравлическими усилителями, что обусловило их использование на легковых автомобилях с передним расположением двигателя, например, на ВАЗ-2110 применяют рулевое управление из-за того, что у данной модели автомобиля максимальная нагрузка на управляемую ось до 24 кН.

Схема рулевого управления автомобиля ВАЗ-2110 представлена на рис.8. На этом рисунке:

1 - головка наконечника тяги;

2 - шаровой шарнир;

3 - поворотные рычаги;

4 - гайки;

5 - трубчатая тяга;

6 - горизонтальные тяги;

7 - болты;

8 - крепящая тяга;

12 - соединительная пластина;

13 - стопорная пластина;

14 - резинометаллический шарнир;

15 - уплотнительные кольца;

16 - втулка;

17 - рейка;

18 - картер;

19 - хомут;

20 - эластичная муфта;

21 - рулевые тяги;

22 - демпфирующий элемент;

23 - рулевое колесо;

24 - шариковый радиальный подшипник;

25 - вал;

26 - рулевая колонка;

27 - кронштейн;

28 - защитный колпачок;

29 - роликовый подшипник;

30 - приводная шестерня;

31 - шариковый подшипник;

32 - стопорное кольцо;

33 - защитная шайба;

34 - уплотнительные кольца;

35 - гайка;

36 - пыльник;

37 - резиновое кольцо;

38 - стопорное кольцо;

39 - металлокерамический упор;

40 - пружина;

44 - гайка.

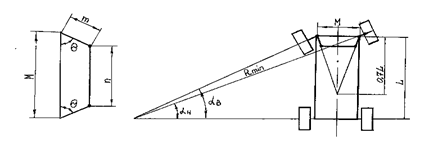

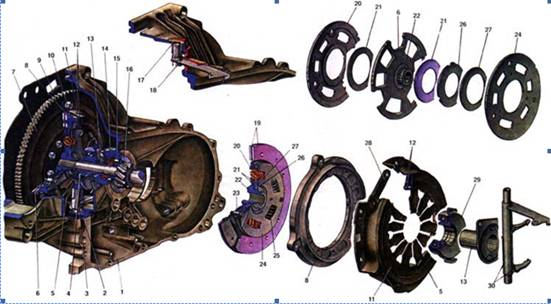

На рис.9 изображен рулевой механизм реечного типа с тягами в сборе.

Рис. 9.

Данная конструкция включает в себя:

1 - защитный колпачок;

2 - картер рулевого механизма;

3 - рейка рулевого механизма;

4 - приводная шестерня;

5 - рулевая тяга;

6 - распорная втулка, ограничивающая ход рейки;

7 - болт крепления рулевой тяги, затягивают с моментами 7,8±0,8 кгс×м и законтривают их отгибанием краев стопорной пластины на грани болтов;

8 - соединительная пластина;

9 - упорная втулка;

10 - опора рулевого механизма, плотно прилегающая к чехлу;

11 - опорная втулка рейки;

12 - защитный чехол, установленный так, чтобы его правый торец находился на расстоянии 28,5-0,5 мм от торца трубы, и закрепленный хомутами;

13 - хомут;

14 - упорное кольцо рейки, ограничивающее ход рейки;

15 - уплотнительное кольцо упора рейки;

16 - гайка;

17 - упор рейки;

18 - роликовый подшипник;

19 - шариковый подшипник;

20 - стопорное кольцо;

21 - уплотнительное кольцо гайки;

22 - гайка крепления подшипника шестерни;

23 - пыльник;

24 - шайба;

3. Проверочный расчёт на прочность зубчатого зацепления

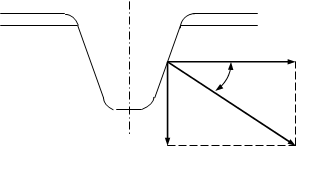

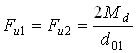

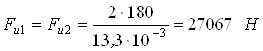

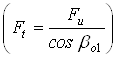

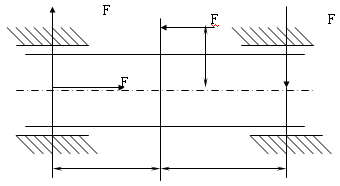

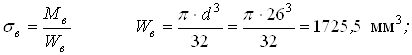

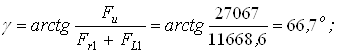

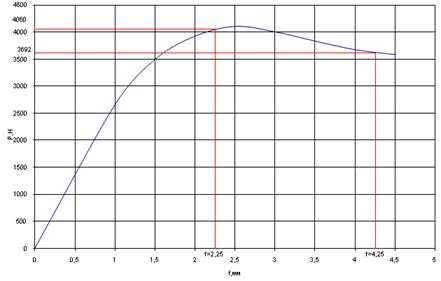

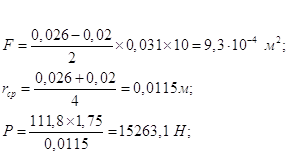

Статическая нагрузка от рулевого колеса ![]() . Тяги, блокируемые в расчётном положении.

. Тяги, блокируемые в расчётном положении.

![]()

![]()

|

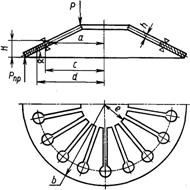

Рис.19

do1 = 13,3 мм – делительный диаметр шестерни,

Fu – изгибная сила,

Fr – радиальная сила,

Ft – тангенциальная сила,

Fn – нормальная сила.

(91);

(91);

![]() т. к. угол

т. к. угол ![]()

.

.

![]()

![]()

1 ![]()

2 ![]()

![]()

![]()

Напряжение изгиба рейки

(92)

(92)

![]()

![]()

Коэффициент запаса прочности ![]() .

.

![]() (93)

(93)

(94)

(94)

FRV – радиальная нагрузка роликового подшипника;

FRR- радиальная нагрузка шарикового подшипника.

![]()

![]()

| Радиальный шарикоподшипник | Односторонний закрытый игольчатый подшипник без внутреннего кольца, FRN, Н | |

| Fa , H | FRR , H | |

| 0 | 13510 | 15820 |

Эвольвентная статическая нагрузка радиального шарикоподшипника.

![]() (95) где

(95) где ![]()

![]()

Коэффициенты работоспособности

С – при динамической нагрузке;

Со – при статической нагрузке;

Св – разрушающая нагрузка, Св = 10 Со .

Для радиального шарикоподшипника:

С = 4650 Н, Со = 2800 Н, Св = 28000 Н.

Коэффициент запаса прочности от износа![]() (96)

(96)

Втулка игольчатая (односторонний закрепленный игольчатый подшипник без внутреннего кольца)

С = 6191 Н, Со = 4365 Н, Св = 43650 Н.

Запас прочности от разлома

![]()

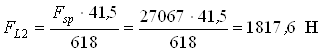

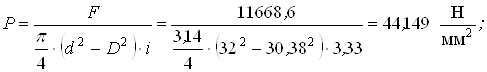

3.5 Нагрузка установочного винта

Установочный винт получает нагрузку при воздействии радиальной силы Fr= 985 H и FL1 = 1817,6 H.

Резьба М32 х 1,5Материал:

· установочный винт GD – Z и Al 4

· втулка CD Al 98 Cu 3

Несущая длина резьбы 5 мм.

![]()

Контактное напряжение

(97)

(97)

Материал для всех, передающих усилие деталей, таких, как рычаги рулевой трапеции, поворотные рычаги, поперечная тяга, шаровые шарниры и т. д., должны обладать достаточно большим относительным удлинением. При перегрузке эти детали должны пластически деформироваться, но не разрушаться. Детали из материала с малым относительным удлинением, например, из чугуна или алюминия, должны быть соответственно толще. При блокировке рулевого управления, при разрушении или ослаблении какой – либо из его деталей автомобиль становится неуправляемым, а авария – практически неизбежна. Вот почему надежность всех деталей играет важную роль.

Заключение

В данном курсовом проекте на тему "Рулевое управление легкового автомобиля 2-го класса" была рассмотрена конструкция рулевого механизма реечного типа. Приведен расчет параметров зацепления "шестерня – рейка", тяговый расчет автомобиля, в котором определяется внешняя скоростная характеристика, мощностной баланс, время и путь разгона, топливная экономичность.

Список литературы

1. Автомобили. Теория и конструкция. Минск: Высшая школа,1978

2. Документация по техпроцессам ОМО МСП ОАО "АвтоВАЗ"

3. Булавина Н.Ф. Методические указания к лабораторной работе по дисциплине "Экономика отрасли". Тольятти, ТПИ, 1994

4. Гурин Ф.В., Киеников В.Д., Рейн В.В. "Технология автотракторостроения". М.: Машиностроение, 1981

5. Гришкевич А.И., Ломенко Ю.Н. Автомобиль. М.: Высшая школа,1987

6. Иларионов В.А., Морин Н.М., Сергеев Н.М. Теория и конструкция автомобиля. М.: Машиностроение, 1972

7. Логинов М.И. Рулевое управление автомобилей. М.: Машиностроение, 1972

8. Лукин П.П., Гапарянц Г.А., Родионов В.Ф. Конструирование и расчет автомобиля. М.: Машиностроение, 1984

9. Охрана труда в машиностроении. М.:машиностроение, 1983

10. Охрана труда на предпрятиях автомобильного транспорта. М.: Транспорт, 1985

11. Раймпель Й. Шасси автомобиля. М.: Машиностроение, 1987

12. Чайковский И.П., Соломатин П.А. Рулевые управления автомобилей. М. Машиностроение, 1987

Похожие работы

... =0,2м После подстановки данных в формулу (2.7) получим: 2.3 Прочностной расчет рулевого механизма и рулевого привода Прочностной расчет рулевого механизма. В автомобиле Москвич 2140 в качестве рулевого механизма применяют глобоидную пару «червяк-ролик». Осевое усилие на винте определяется по формуле: ;(2.8) где: - начальный радиус винтовой линии червяка по наименьшему сечению; ...

... 500х400 860х360 1,26 0,86 1,71 2,3 4,3 1,41 3,42 3,3 6,5 1,8 2,5 1,26 0,86 1,71 2,3 4,3 1,41 3,42 3,3 6,5 1,8 2,5 26,04 14. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ХОДОВОЙ ЧАСТИ И РУЛЕВОГО УПРАВЛЕНИЯ Ходовая часть состоит из: остова, переднего моста, колесного движетеля и подвески. Передними колесами трактора управляют ...

... дорожный просвет и повышается уровень шума при работе главной передачи. КПД цилиндрической пары — не менее 0,98. 1.4 Дифференциалы трансмиссии автомобиля Анализ и оценка конструкции дифференциала автомобиля На автомобиле ВАЗ-2108 применяется симметричный конический сателитный дифференциал. Симметричные конические дифференциалы наиболее распространенные (их часто называют простыми). ...

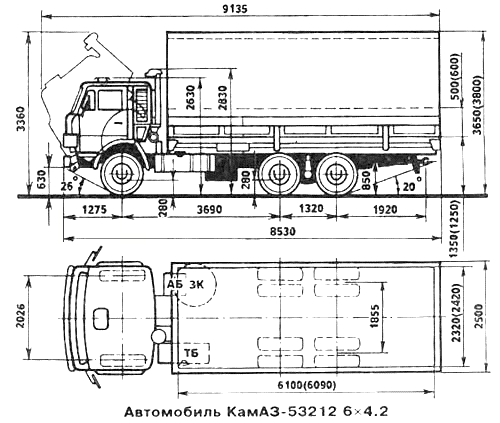

... 90 Угол преодолеваемого подъема, не менее, % 25 Внешний габаритный радиус поворота, м 9,8 Перечень регламентных работ технического обслуживания автомобиля КамАЗ 53212 Техническое обслуживания ТО-1 для автомобиля КамАЗ 53212 представленная далее проводится согласно "Положению о текущем ремонте и обслуживании подвижного состава". Согласно данному положению первое техническое обслуживание ...

0 комментариев